王雯娟 刘养颐 王精武 林嫣红 王然 张亚娜

【欢迎引用】 王雯娟, 刘养颐, 王精武, 等. 非金属喷涂工艺在汽车外饰件上的应用[J]. 汽车文摘,2024(XX): 1-11.

【Cite this paper】 WANG W J, LIU Y Y, WANG J W, et al. Application on Non-Metallic Painting Process of Automotive Exterior Parts [J]. Automotive Digest (Chinese), 2024(XX):1-11.

【摘要】重点围绕非金属喷涂工艺在汽车外饰零部件上的应用,介绍了非金属喷涂工艺原理、非金属喷涂生产线构成、油漆材料分类以及非金属喷涂工艺的发展趋势。非金属喷涂工艺是非金属零部件常用的表面处理工艺,借助自动化喷涂机器人,按照设计要求对零部件表面进行处理。油漆的功能主要分为3类:保护、装饰以及功能性,外饰零部件对油漆的功能性要求更为严苛,除了要满足设计要求的热力学性能外,还需要具有良好的抗紫外线和耐腐蚀功能。油漆材料的发展趋势是研究集环保、装饰及使用性能为一体的新型油漆,非金属喷涂工艺则朝着智能化、绿色化的方向发展。

关键词:汽车;外饰;非金属喷涂;油漆;智能化

中图分类号:U469.5;U472.44 文献标志码:A DOI: 10.19822/j.cnki.1671-6329.20230028

Application on Non-Metallic Painting Process of Automotive Exterior Parts

Wang Wenjuan, Liu Yangyi, Wang Jingwu, Lin Yanhong, Wang Ran, Zhang Yana

(Global R&D Center, China FAW Corporation Limited, Changchun 130013)

【Abstract】 Focusing on the application of the non-metallic painting process of automotive exterior parts, this paper introduces the principle of the non-metallic painting process, the constitute of the non-metallic painting production line, the classification of paint materials and the development trend of the non-metallic painting process. The non-metallic painting process is a common surface treatment method for non-metallic parts. With the help of automatic painting robots, the surface of exterior parts is treated according to design requirements. The functions of paint are mainly divided into 3 categories: protection, decoration and function. The functional requirements of exterior decoration parts are stricter. In addition to meeting the thermodynamic performance, they also need to have excellent UV resistance and corrosion resistance. The research trend of paint materials is to study a new type of paint integrating environmental protection, decoration and performance in use. The development direction of the non-metallic painting process refers to intelligent and environmentally friendly.

Key words: Automotive, Exterior parts, Non-metallic process, Paint, Intellectualization

0 引言

随着汽车朝着智能化、网联化、电动化、共享化方向发展,汽车外饰不仅在美观和品牌形象塑造方面发挥作用,还在功能性和市场竞争力方面起到关键作用[1,2]。汽车外饰零部件分布在车身外部,除了要满足设计要求的热力学性能外,还需具有优良的抗紫外线和耐腐蚀性能,并且要兼顾美观要求。目前非金属件在车身外饰零部件中所占比例达到70%以上,非金属喷涂工艺是非金属零部件常用的表面处理工艺,借助自动化喷涂机器人,按照设计要求对零部件表面进行处理[3-5]。本文从工艺原理、生产线构成、油漆材料分类[6-8]等多个维度系统介绍了非金属喷涂工艺,介绍了不同外饰零部件对该工艺的应用实例,并对油漆材料的功能及分类进行梳理归纳。

1 非金属喷涂工艺原理

经过非金属喷涂工艺处理过的零部件表面色彩鲜艳、耐腐蚀性能优异、表面光洁度高。图1为红旗某车型外饰非金属喷涂零部件的分布情况。喷涂工艺是利用喷枪将油漆雾化,在待处理零部件表面喷上一层或多层油漆,随后进行烘烤的一种表面处理工艺。目前喷涂工艺按照工作原理可以分为静电喷涂和空气喷涂。

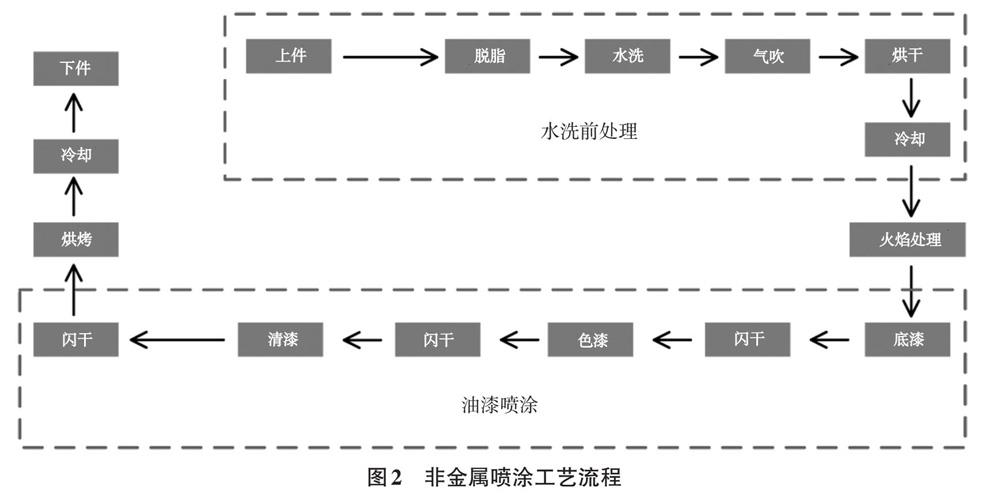

静电喷涂对基材导电性具有特殊的要求,因此多用于金属零部件的表面处理。空气喷涂是利用压缩空气对油漆进行雾化,雾状油漆在气流的作用下喷向零部件表面沉积成膜,漆膜厚度均匀,外观装饰效果好,该工艺不受零部件、喷涂场地的限制,适用性广,多用于非金属零部件的表面处理,前后保险杠面罩、进气格栅、扰流板等非金属外饰零部件均利用该工艺进行表面处理。注塑成型的制件经过冷却后被输送到涂装车间,经过前处理、火焰处理、油漆喷涂、烘烤等工序进行表面处理,图2为非金属喷涂工艺具体的工艺流程。

2 非金属喷涂工艺的设计要点

2.1 非金属喷涂工艺前处理

前保险杠面罩、扰流板、充电口盖等汽车外饰零部件长期受到日晒、雨淋等环境因素的考验,要求其基材具有良好的耐候性,防止在高温等恶劣环境下变形老化等。目前随着轻量化的要求,外饰零部件基材通常采用具有良好流动性的非金属材料注塑加工成型,常用的材料有聚丙烯/聚乙烯(Polypropylene/Polyethylene, PP/PE)、PP+三元乙丙橡胶(Ethylene Propylene Diene Monomer, EPDM)、聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物(Polycarbonate/ Acrylonitrile butadiene Styrene copolymers, PC/ABS)等,其表面具有良好的油漆附着力,保证油漆不脱落、不变色。

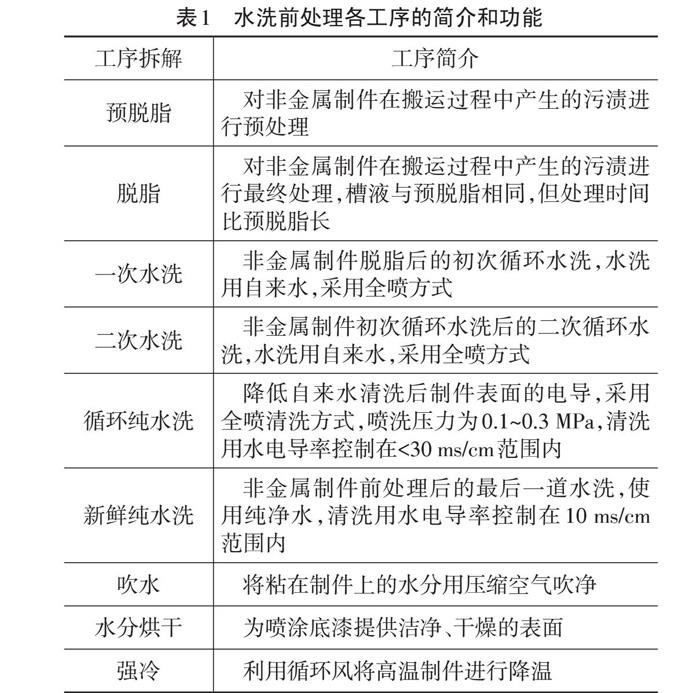

注塑加工成型的制件经降温处理后被运送到喷涂生产线进行表面处理,需经过前处理、火焰处理等工序才能进行油漆的喷涂。水洗前处理过程包括预脱脂、脱脂、水洗、水分烘干等工序,表1为水洗前处理各工序的简介和功能。火焰处理是利用火焰中存在的大量具有强氧化性的离子,其在高温状态下与制件表面发生氧化还原反应,使制件表面生成带电的极性功能团,增强制件表面吸附漆雾的能力,提高喷涂质量。

2.2 非金属喷涂生产线构成

非金属喷涂生产线由上下件区、前处理设备、自动输送线、喷涂机器人、净化送风设备以及废气、废水处理设备等构成。非金属件具有较强的吸尘性,对喷涂环境的要求极为严苛,喷涂环境中无粒径大于5 μm的微粒,并且粒径小于5 μm的微粒数量控制在1×105个/L以下,表2为非金属喷涂工艺的环境参数设置。不同尺寸的外饰零部件进行非金属喷涂处理所配备的生产线会存在差异,本文着重介绍自动输送线以及喷涂机器人。

依据零部件尺寸和生产节拍,采用不同的输送方式可以达到最佳的生产效果。目前,喷涂生产线常用的输送线有:滑橇输送线、积放式输送线、步进式定点旋转输送线。搭配有停止器的滑橇输送线可以按照各工位的加工节奏对零部件进行输送、存储,可以实现不间断地进行生产加工,多用于前后保险杠面罩、进气格栅等大尺寸零部件传输。积放式输送线的工装盘可进行90°旋转,搭配有道岔系统,可按照不同的施工要求进行合流、分流,多用于饰条类零部件传输。步进式定点旋转输送线以2个托盘为单位对零部件进行步进输送,在喷涂过程中,托盘可进行360°旋转,多用于外后视镜壳体等尺寸较小、外形较为简单的零部件传输。

喷涂机器人可自动对零部件表面进行喷涂处理,机械手臂工作范围大,可实现内外表面漆膜均匀平整,机械手臂转动范围越小,油漆的利用率越高。利用喷涂机器人可以大幅度提高喷涂效率,喷涂效率可达到150~200 m2/h,是手工喷涂的5~10倍。喷涂机器人可以按照程序仿形轨迹、定位精度高,与手工喷涂相比产品质量的稳定性得到大幅度提高,保证了零部件表面的喷涂质量。喷涂机器人可进行离线编程和调试,使油漆等化学物质对人体的伤害降到最低。喷枪配备有智能型输调漆系统,对油漆的喷出量和压缩空气流量进行自动调节,提高了油漆的利用率,图3为配合滑橇输送线使用的喷涂机器人。

2.3 油漆材料分类

油漆的功能主要分为3类:保护、装饰以及功能性,外饰零部件对油漆的功能性要求更为严苛,除了要满足设计要求的热力学性能外,还需要具有良好的抗紫外线和耐腐蚀功能。以某车企塑料外装件喷漆标准为例,该标准中对油漆的耐光性和耐气候性进行了要求,采用短时试验,要求油漆表面没有变化。按照PV 1502/12.96要求检测清漆层抗紫外线辐射能力,试验时间600 h,要求漆层上未见有裂纹。油漆的制备流程较为复杂,如图4所示。首先,树脂、溶剂、助剂等原料经过高速搅拌形成光油;树脂、溶剂、颜料、分散剂等原料经过高速搅拌形成色浆。光油、色浆、溶剂以及银粉、珠光粉等其他颜料进行搅拌、颜色调制等工序形成油漆样品,之后再进行检验、包装过滤,最终成品出货。

按照溶剂的主要成分是否为有机物,油漆可分为油性漆和水性漆。油性漆也叫溶剂漆,是由树脂、颜料、有机溶剂和各种添加剂组成,其溶剂通常为酯类、酮类等有机物,常用于汽车外饰零部件的表面处理。油性漆组成部分及功能如表3所示,油漆性能、颜色明度等要求不同,各组成部分的比例会进行相应调整。水性漆溶剂的主要成分是水,其中也含有少量的有机物,不同的国家标准对其有机物含量要求不同,由于其环保性好多用于汽车内饰零部件的表面处理[9]。按照油漆固化方式可将油性漆分为PU漆和UV漆。PU漆是聚氨酯漆的通常叫法,该种类型油漆采用热固化,固化温度为80℃,固化时间为30 min,漆膜光泽度较高,只需要喷涂一层即可。UV漆利用紫外线的能量进行固化,漆膜饱满度高,需要进行多层喷涂,高端车型外饰零部件表面的高亮黑漆就是利用UV漆实现的。

油漆按照漆膜位置又可分为底漆、色漆以及清漆。底漆位于漆膜的最里层,可以提高零部件表面对色漆的附着力,增加色漆的丰满度,同时起到防腐蚀的作用,通常汽车外饰非金属零部件底漆厚度为7~20 μm。色漆位于漆膜的中间层,零部件表面的颜色效果就是通过色漆进行呈现的,其功能为增加漆膜的亮度,装饰美化零部件,通常汽车外饰非金属零部件色漆厚度为10~32 μm。清漆位于漆膜的最外层,是透明的保护层,可以提高零部件表面的耐刮擦性能,提高漆膜亮度,通常汽车外饰非金属零部件清漆厚度为25~45 μm。

2.4 喷涂外饰零部件性能要求

汽车外饰零部件起到保护和美化车身的作用,包含保险杠面罩、扰流板、外后视镜壳体等零部件。对整车的碰撞性能、安全性以及舒适性都起到了重要作用。外饰零部件分布在车身外部,因此,除了基本的性能要求外,对其光照试验及日晒气候老化试验的要求更高,需要进行严格的道路试验。采用非金属喷涂工艺对外饰零部件进行表面处理,工序简单,漆膜总厚度原则上小于150 μm,能够遮盖非金属制件的表面缺陷,增加零部件的质感以及色彩多样性,可以进行补充喷涂,提高零部件的合格率。喷涂零部件正面和侧面的涂层平整均匀,无针孔、缩孔、露底等漆膜弊病[10]。与电镀工艺相比,非金属喷涂工艺对基底材料的选择范围更大,对不导电基材无需做特殊前处理,减少工序,提高加工效率;电镀工艺对制件形状要求较高,对于具有复杂结构的制件,采用电镀工艺进行表面处理可能会导致涂层分布不均匀,覆盖不良等情况。电镀工艺会将非金属制件的表面缺陷进行放大,降低合格率,从而提高成本。非金属喷涂生产线配备有废气、废水处理设备,污水处理系统使用寿命时间长,3~5年无需更换,与电镀工艺相比无需进行电解液的处理,更符合环保的要求[11]。

3 非金属喷涂工艺的发展趋势

3.1 外饰漆环保趋势

“双碳”背景下,材料、工艺的低碳化、环保化成为研究的一大热点,汽车外饰漆也面临着新的发展与挑战。底漆材料通过性能优化,朝着环保、耐腐蚀、耐盐雾的方向发展;色漆材料更加注重装饰性和耐候性;清漆材料除了环保性能要求外,朝着更优异的耐磨以及机械性能方向发展[12]。通过改变成分配比、强化性能等手段将3者的综合性能发挥到最优也是目前油漆材料研究的一个方向。经过多年的发展,油性漆已占据大量的市场份额,但是由于水性漆的环保属性更加突出,因此未来油漆材料发展的趋势是研究集环保、装饰以及使用性能为一体的新型油漆,水性聚氨酯、水性丙烯酸涂料的性能优化也将是研究的一个方向[13]。

3.2 非金属喷涂工艺优化

非金属喷涂工艺朝着智能化、绿色化的方向不断发展。宋昊鹏等[14]利用基于Factory Talk的涂装车间工艺参数配置视图能有效提高人员的响应速度、提高故障的处理速度,从而提高生产运行效率。李保亮等[15]通过对涂装车间人工及自动化工位的对比分析,找出整体提升车间自动化率的方向。目前,外饰非金属零部件可以采用“湿碰湿”方法进行表面喷涂处理,即在前一道还未彻底干燥的漆膜上喷涂后一道漆膜,最后一起干燥固化的涂装方法,大幅降低了挥发性有机化合物(VOC)的产生,节约能源,更加突出节能环保属性[16]。利用仿电镀银喷漆替代电镀工艺对非金属零部件进行表面处理,在保证汽车的外观设计要求的前提下,还具有低排放、高可靠性等优势,三层漆的效果最好,表面质量最稳定。司先锋等[17]采用等离子喷涂技术制备涂层,增加涂层内部的层状结构以及孔隙率,提高涂层的光学性能。

4 结束语

为了充分挖掘非金属喷涂工艺在汽车外饰件中的应用潜力,对非金属喷涂工艺原理、生产线构成、油漆材料等多个维度进行研究分析,得出结论:

(1)外饰非金属零部件多采用空气喷涂的方式进行表面处理,该工艺不受零部件、喷涂场地的限制,适用性广,前后保险杠面罩、进气格栅、扰流板等非金属零部件都是采用该工艺进行表面处理。

(2)非金属喷涂生产线由上下件区、前处理设备、自动输送线、喷涂机器人、净化送风设备以及废气、废水处理设备等构成。常用的输送线有:滑橇输送线、积放式输送线、步进式定点旋转输送线。依据零部件尺寸和生产节拍,采用不同的输送方式可以达到最佳的生产效果。与电镀工艺相比,非金属喷涂工艺对基底材料的选择范围更大,对不导电基材无需做特殊前处理,减少工序,提高加工效率。未来,该工艺将朝着更加智能、绿色的方向发展,其节能环保的优势将发挥更大作用。

(3)油漆的功能主要分为3类:保护、装饰以及功能性,外饰零部件对油漆的功能性要求更为严苛,除了要满足设计要求的热力学性能外,还需要具有良好的抗紫外线和耐腐蚀功能。油漆材料的发展趋势为研究集环保、装饰及使用性能为一体的新型油漆。

参 考 文 献

[1] 范军锋. 基于低成本、轻量化和绿色化汽车外饰件开发探析[J]. 时代汽车, 2023(9): 147-149.

[2] 宋小宁, 钱钧, 汪浩. 浅谈汽车外饰件感观品质设计方法[J]. 汽车零部件, 2022(2): 82-84.

[3] 盖东辉, 马汝成. 轿车保险杠涂装工艺设计启示[J].汽车工艺与材料, 2007, 227(11): 17-21.

[4] 王艳龙. 粉末高压静电涂装工艺研究[J]. 现代工业经济和信息化, 2022, 12(1): 144-146.

[5] 康磊. 汽车塑料保险杠面漆前处理工艺分析[J].时代汽车, 2022, 374(2): 152-153.

[6] 张明. 浅谈保险杠涂装线输漆系统的工艺管理[J]. 上海涂料, 2005(4): 17-20.

[7] 滕丹. 涂料涂层在汽车的装饰与保护中发挥的作用[J]. 材料保护, 2020, 53(9): 176.

[8] 闫福成. 2021年中国汽车涂料工业发展回顾及2022年展望(下)[J]. 中国涂料, 2022, 37(2): 1-9.

[9] 杨磊, 张俊堂. 双组份油漆特性和双组份混漆系统在小件涂装生产线的应用[J]. 中国科技信息, 2013, 468 (7): 115-116.

[10] 董培武. 汽车油漆喷涂中常见故障分析[J]. 汽车维修与保养, 2009, 121(2): 74-75.

[11] 池纪军, 王琦. 涂装污水处理站臭气处理工程实例[J]. 广东化工, 2022, 49(6): 131-132+130.

[12] 王臻, 刘杰, 齐祥昭, 等. 汽车制造涂装行业VOCs减排方案及潜力分析(Ⅰ)[J]. 中国涂料, 2018, 33(1): 1-11+43.

[13] 祝宝英, 胡中, 刘明, 等. 一种具有早期耐水性能的双组分水性环氧涂料的制备[J]. 涂层与防护, 2022, 43(2): 7-13.

[14] 宋昊鹏, 刘岩, 邵崇杰, 等. 基于Factory Talk的涂装车间工艺参数配置视图的设计与应用研究[J]. 中国设备工程, 2022, 494(6): 100-104.

[15] 李保亮, 代可, 曹志岩, 等. 涂装车间自动化率的提升及发展方向[J]. 现代涂料与涂装, 2021, 24(1): 39-42.

[16] 唐铭华, 何灿林. 绿色涂装生产线水系统设计[J]. 现代涂料与涂装, 2020, 23(10): 40-43.

[17] 司先锋, 马壮, 高丽红, 等. 等离子喷涂沉积Al2O3-SiO2涂层的光学性能[J]. 硅酸盐学报, 2019, 47(2): 236-242.

(责任编辑 明慧)