沈才卿,陆太进,沈湄,刘结文

1. 核工业北京地质研究院 2. 国家珠宝玉石首饰检验集团有限公司① 3. 台湾宝石学协会荣誉理事长② 4. 原中恒誉资产评估公司

第一节 焰熔法合成宝石晶体的历史和现状

早在1819年,E.D.克拉克(E.D.Clarke)博士用新发明的氢氧吹管进行试验,将两颗天然红宝石放在木炭上,使其熔化成一个小球。当时他认为小球是玻璃质而不是晶质的。到了1837年,法国化学家M.高丁将含有痕量重铬酸钾的明矾和硫酸钾饱和溶液蒸发,而后用氢氧火焰吹管熔化其残留物,在高温下排出二氧化硫气体后,得到了氧化铝。痕量的重铬酸钾将氧化铝染成了红色,氧化铝随着冷却而产生结晶。但是M.高丁也未认识到获得的是合成红宝石晶体,而误认为是红宝石玻璃。1885年弗雷米、费尔和瑞士人乌泽一起,将天然产的红宝石碎屑用氢氧火焰熔化,并加入少量重铬酸钾试剂以加深其红颜色,制成了一种再生的红宝石,就是所谓的"日内瓦红宝石"。

直至1902年,法国化学家维尔纳叶在弗雷米等人的基础上改进了焰熔技术,成功地用此方法合成出了数克拉美丽而较为完美的合成红宝石,这成为人工合成宝石发展史上的一个分水岭,因此焰熔法也被命名为维尔纳叶法。在此之后,焰熔法便成为人工合成宝石中最主要的合成方法之一。

随着近代科学技术的发展,焰熔法合成宝石晶体技术也在不断地发展与完善。除了用此方法合成红宝石外,人们还成功地获得了合成各色蓝宝石、合成彩色尖晶石、合成金红石、人造钛酸锶、合成星光红宝石与星光蓝宝石、以及人造钇铝榴石(YAG)、人造钇铁榴石(YIG)和人造钆镓榴石(GGG)等宝石晶体。1926年,有人用氢氧火焰熔融氧化镁和氧化铝的混合粉末,意外得到了合成尖晶石,但生长出的晶体很容易炸裂。之后,通过改变混合粉末的比例[(1.5~3.5):1],同时添加少量着色剂,成功合成出了各种颜色的尖晶石,并有效克服了炸裂现象。1947年,美国的林德公司将氧化钛加入到生产蓝宝石的粉料中,用氢氧火焰将这种混合物熔融,晶体生长后进行热处理,得到了合成星光蓝宝石。之后,该公司将这种生产推向商业化。1948年,美国的公司用焰熔法合成出了强色散的合成金红石,作为钻石的代用品进行应用。1951年,美国的迈克用焰熔法合成出了人造钛酸锶,但生长出的晶体易裂,很难形成大块。到了1955年,人造钛酸锶晶体的生长技术才达到成熟并可进行商业化的生产。

1956年左右,我国的中国科学院物理研究所(北京)从前苏联引进了焰熔法合成刚玉类宝石的设备和技术,随后国内的一些单位又从中国科学院物理研究所学习焰熔法合成宝石技术,从而使这个方法在国内得到推广。当时引进这个方法的目的,主要用莫氏硬度为9的红宝石作为手表及仪表的轴承。中国科学院上海硅酸盐研究所(以下简称中科院硅酸盐所或硅酸盐所)成立于1959年,其焰熔法生长的红宝石为上海手表厂和各类仪器的轴承应用作出了贡献。1962年硅酸盐所开始了“激光工作物质红宝石长杆晶的生长”的研究。其后承担了上海市“大功率激光红宝石生长”的研究任务,于1965年参加了上海市科委组织的大会战,参与单位有:中科院硅酸盐所(会战负责单位)、中科院上海光机所、上海新沪玻璃厂、上海万丰玻璃厂、苏州晶体元件厂。最后生长出直径28 mm,长1000 mm(1米长)合格红宝石长杆晶激光棒,该成果获得了1977年上海市重大科学技术奖,1978年中科院重大科技成果奖,1980年中科院科技成果二等奖。(具体工艺将在“第三节 焰熔法合成刚玉类宝石”中介绍)。

1966年中科院上海硅酸盐研究所用焰熔法生长出红外晶体钛酸锶。1969年又完成国家科委下达的红外晶体材料金红石的任务。

1960年以后,焰熔法合成宝石的技术开始成熟,我国出现了20多家焰熔法合成宝石工厂,能生长出合成星光红宝石和星光蓝宝石等十几种颜色的合成刚玉类宝石。还有合成尖晶石、合成金红石以及人造钛酸锶等系列人工宝石。然而,采用老工艺(用电解水的方法获得氢气和氧气)进行焰熔法合成宝石的生产,成本很高,生产1公斤红宝石大约需要投入1000度电,故产品没有市场竞争力。从1985年起,人们利用化工厂的多余氢气与氧气代替电解水工艺,建起了新工艺的焰熔法合成宝石厂,取得了良好的经济效益。浙江省衢州市巨化集团公司晶体材料厂,1989年起用这种新工艺焰熔法生产彩宝,拥有500多台生产设备,年产量可达50吨。此外,很多企业搬迁到山区小水电生产地,利用电费很便宜的条件,仍然采用电解水得到氢气和氧气的技术,进行焰熔法合成宝石的生产。2002年时,我国焰熔法生产合成刚玉类宝石工厂主要分布在陕西省兴平市、山东省烟台市、江苏省苏州市以及浙江省萧山市等。统计数据显示,我国焰熔法合成刚玉类宝石年产量2002年已达103吨(生产能力为128.5吨),生长的合成刚玉宝石直径大多数可达到15~20 mm,只有少数厂家可生产出直径达32 mm的合成无色刚玉宝石(该产品主要用于钟表工业表皿)。另外,福建省屏南县附近有个炸药厂,每年排入空气约300万立方米氢气,但气体中含微量的氯气,使周围的农作物被污染而枯死。为了解决这个污染问题,建立了鑫磊晶体有限公司,与中科院物理化学研究所合作,对氯气进行净化处理后获得纯净的氢气进行焰熔法合成宝石晶体,在2001年9月通过论证后开工建设焰熔法合成宝石公司,2004年10月已试生产成功,2006年全面投产后,年产量可达300吨。

据梁辉益在2001年《珠宝科技》杂志上报导:2000年统计,全世界合成刚玉类宝石的生产能力已达816.5吨,其中国外688吨,占总产量的84.26%;中国128.5吨,占总产量的15.74%。但是,全球的实际年产量只有391吨,其中国外年产量为288吨,占总产量的73.66%,开工率为41.86%;中国年产量为103吨,占总产量的26.34%,开工率为80.16%。这些合成刚玉类宝石除了在宝石领域中应用外,还用于手表和机械的轴承、手表表皿、唱机的唱针等一般工业,也可应用于LED(发射蓝、白光)、固体激光、光导纤维接头、集成电路外连基层等高科技领域,这一切使得焰熔法在工业上得到了大规模的推广和应用。

1996年,沈才卿为了配合科教电影制片厂拍摄《宝石与人造宝石》科教片,向周峰借到他在参加北京珠宝展时展出的焰熔法合成彩色刚玉类宝石梨晶,沈才卿与中国地质大学(北京)珠宝学院院长吴国忠教授一起,拍摄了这些晶体作纪念,见图4-1。

2012年12月的北京《中华宝玉石文化产业化高层论坛》上,中国珠宝玉石首饰行业协会人工宝石专业委员会副主任委员钮天然先生(1937年生人)作了“论焰熔法合成晶体产业的竞争与展望”中说:

(1)我国已建成生产的约十家企业,总生产规模约400多台烧结机(每台10头),年产量在1000~1500吨,其中约50%合成产品是用于仪器、仪表用的白刚玉晶体(蓝宝石);约10%合成彩色宝石;其余的合成纯白蓝宝石,经破碎后作泡生法合成LED晶体的材料,目前行业供需基本处于平衡状态。

(2)由于国家倡导的循环经济政策的实施,引起排放废氢气化工企业的重视,目前,国内有多家大型化工企业启动回收利用废气用于合成刚玉晶体项目,这几家企业,可回收、利用的废氢气量大,建厂条件优越,如山东省在建的企业,废氢气达2500多万m3/年,该企业有高纯主料,资金充足等优势;四川省一家在建企业,废氢气多达1600多万m3/年,且电价、场地便宜;四川省还有一家在建企业,废氢气多达9000多万m3/年,第一期计划利用1200万m3/年,该企业公司自有水电,电价极其便宜,技术力量和财力雄厚。以上在建项目如全部建成投产,将是目前全国总产量的五倍以上(也就是说,年产量达到5000~7500吨以上),这个新亮点,催人奋进,将使该行业竞争更为激烈。

(3)焰熔法合成晶体的大小也取得了飞跃,达到长120 mm,直径42 mm(见图4-2);还生产出扁状的晶体,宽33 mm,直径9 mm(见图4-3),此晶体加工的出料率显着提高,将有效扩大使用范围,在价格上也高出许多。合成的大尺寸扁形蓝宝石将在加工窗口材料、仪表、手机面版,具有特殊意义。

图4-2 合成大尺寸晶体(据钮天然2012)

图4-3 合成的扁形大尺寸晶体 (据钮天然2012)

(4)焰熔法合成晶体的品种增加:可以合成五个品种(白刚玉晶体、蓝色刚玉晶体、变色石、尖晶石、金红石)20种颜色的晶体,且已雕琢出100多个款式(见图4-4),有效地增加了适应范围。

图4-4 合成刚玉类晶体和成品 (据钮天然2012)

我们相信,随着我国社会的进步、科学技术的发展,国家对人工晶体需求的不断增加,我国焰熔法宝石晶体的生长会有更大的发展。

第二节 焰熔法合成宝石晶体的工作原理

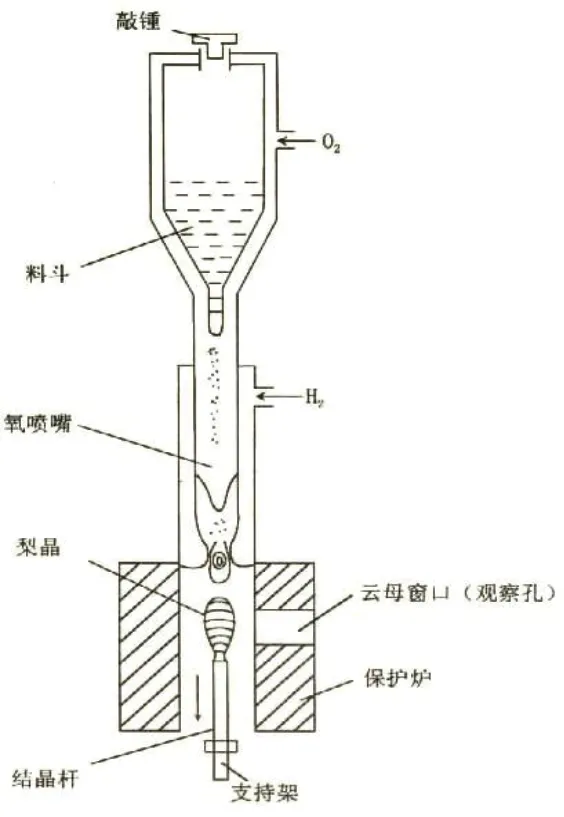

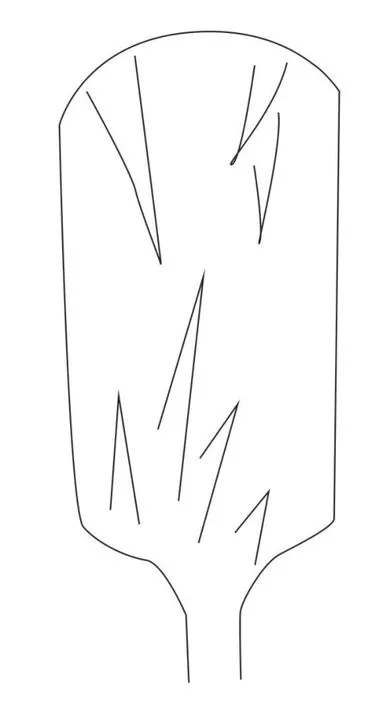

焰熔法生长宝石晶体是利用氢气和氧气燃烧的火焰(简称氢氧火焰)所产生的2900°C左右高温,将随着频锤振动所抖落的粉料加热熔化,熔融的熔体落于装在支持架上的结晶杆顶端的籽晶上。保持晶体顶端的温度高于晶体的熔点100°C左右,此时,熔体厚约2~3 mm,最下边1 mm左右的低端处于结晶点。由于火焰在结晶炉内造成一定的温度分布和籽晶托杆的散热作用,以及结晶杆的缓慢下降,使得逐渐长成的梨状晶体(简称梨晶)下部稍冷而呈固态,并逐渐结晶成宝石晶体。结晶杆以梨晶生长相同的速度下降,保证了宝石晶体生长出一定的长度。传统的结构示意图见图4-5(现代实际的结构示意图参见图4-30)。现代实际焰熔法合成宝石车间参见图4-6,现代焰熔法合成宝石的下料机构和保温炉膛有了很大的改进。

图4-5 焰熔法装置示意图

需要注意的问题是:由于氢氧火焰燃烧快、温度高,粉料熔融时间很短暂,而宝石晶体的结晶温度高,导热系数很大,生长界面附近的热辐射很强,所以造成结晶界面的纵向温度梯度变化非常大,产生很大的热应力,使生长成的宝石梨晶在热应力的作用下容易沿晶体生长面开裂,产生晶体缺陷,此现象主要在刚玉类宝石的合成中,在宝石车间的成品库中可见完整的蓝宝石晶体和人为开裂成二半的蓝宝石晶体。见图4-7和图4-8。

图4-7 带籽晶的整个蓝宝石晶体

图4-8 裂成二半的蓝宝石晶体

为了消除热应力带来的晶体缺陷,要求对梨晶进行高温退火处理。退火处理的基本方法是把生长出的宝石梨晶重新放到一个温度分布均匀的高温场中,退火温度一般为熔点的60%以上,通过分子热运动,消除原来的弹性形变,再缓慢地冷却到室温。实验证明:接近熔点的高温退火处理,不仅能消除热应力,降低位错密度,而且能使畸变更少、双轴的锥光图恢复到接近于单轴的锥光图。

2018至2019年,沈才卿(1942年生人)以中国珠宝玉石首饰行业协会人工宝石专业委员会常务副主任委员兼秘书长的身份组织三批人到河北省沧州市黄骅东兴工业园金华化工有限公司宝石车间(只有焰熔法)参观,该厂目前主要用化工厂排出的废氢气和购买液态氧组合,进行焰熔法合成红宝石、蓝宝石和尖晶石。孙广年厂长不仅与大家座谈,还带领大家参观和讲解,让我们拍照。有许多实物照片都是在这个车间拍的,非常感谢孙广年厂长!

参见图4-9、图4-10、图4-11、图4-12、图4-13和图4-14。

图4-9 孙广年厂长与第二批部分参观者座谈(1)(沈才卿摄)

图4-10 孙广年厂长与第二批参观者座谈(2)

图4-12 孙广年厂长给沈湄讲解供料器工作原理(沈才卿摄)

图4-13 孙广年厂长为第三批部分参观者讲解生长前安装籽晶问题(沈才卿摄)(左起:刘洋,马扬威,苏隽,宋中华,孙广年)

图4-14 孙广年厂长与第二批参观者(包括4位作者)合影(自左至右:邝耀祖、沈才卿、沈湄、孙广年、陆太进、张健、刘结文)

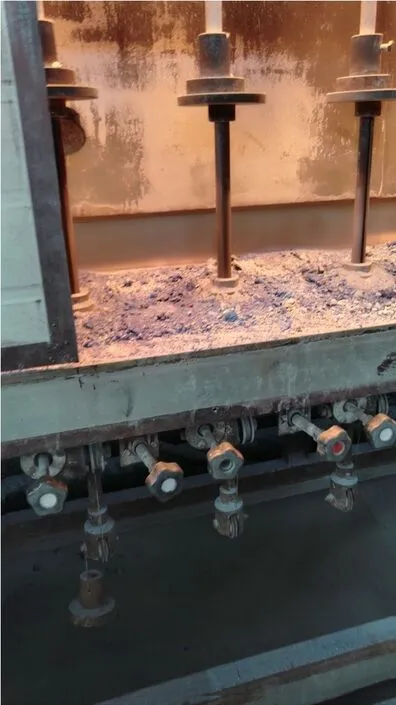

一个工人操作80个烧结头,一个梨晶生长4小时,所以,通常上班时,一个工人先管40个烧结头,并把另外40个烧结头的供料器装好料、下降杆上插好籽晶,把下降杆放到炉膛内等。4小时梨晶生长好停火,将另外40个烧结头点火和合成操作。下班时将4小时前合成好的梨晶从籽晶杆上取下来,共40个梨晶状的红宝石晶体见图4-15,因为温度很高有向上的气流,影响拍摄清晰度;焰熔法合成尖晶石晶体成四方状,成品库中的尖晶石晶体见图4-16。

图4-15 刚取下来的红宝石梨晶

图4-16 焰熔法合成尖晶石晶体

一、焰熔法晶体生长过程

焰熔法晶体生长过程可分三个阶段:

1.生长晶芽(亦称引种或接籽晶)

在籽晶上长出最初的晶芽,此过程称引晶。早期的工艺中,籽晶一般为粉料烧结成的陶瓷体或已结晶晶体的一部分。目前,均已用籽晶(晶种)法代替晶芽的自发生长,如生长合成红宝石时,晶种采用合成红宝石;合成尖晶石时采用合成尖晶石作晶种。见图4-17图4-18。

图4-18 装好红宝石籽晶的下降杆

工人特为我们表演了尖晶石籽晶的按放过程,安装籽晶的下降杆是用氧化铝材料做的,取下晶体时往往使下降杆损坏,见图4-19。安装到下降杆上的籽晶方法是:先用金刚砂(即氧化铝粉)加水调成面糊状涂在下降杆顶端,拍成馒头状,见图4-20。再插进准备好的籽晶,见图4-21。调节好籽晶的角度就完成了,见图4-22。通常放一天使其干燥后就可用了。

图4-19 部分报废的氧化铝下降杆

图4-20 用金刚砂糊在顶上拍成馒头状

图4-21 插入籽晶并调节好角度

图4-22 籽晶安装完成

2.扩大放肩(以合成红宝石为例)

由籽晶逐渐扩大到等径生长(约直径30毫米左右)的阶段称为扩大放肩阶段,这也是焰熔法合成晶体比较难掌握的技术。因为它涉及到好几个方面的技术,并且必须相互协调进行才能成功。

(1)籽晶表面回熔

凡是用籽晶进行合成的宝石,都需要在生长晶体时先让籽晶表面回熔后再生长。对于红宝石来讲,其熔点是2050°C。所以第一步是调节氢气和氧气的量达到其熔点2050°C,时间不能太长,时间长了会把籽晶熔化掉。然后就能下粉料,通过氢氧火焰时(2900°C)粉料被熔融后掉到籽晶上,这样才能从籽晶上生长出晶体来。

(2)氢气和氧气的比例要控制好

不同宝石的熔点不同,要通过氢气和氧气的比例调节温度,通常升高温度用增加氧气流量。但无论什么比例都要尽量使氢氧火焰产生三层结构,见图4-23。

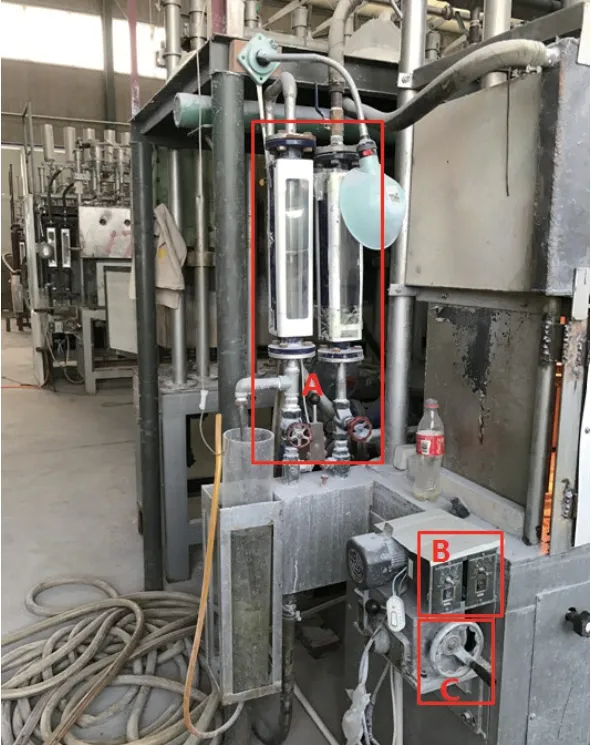

图4-24是工厂里控制氢气和氧气比例的实际设备。操作时,必须先开氢气,点火后再开氧气。如果先开氧气,容易产生爆炸。

图4-24 氢氧和氧气流量控制装置(A为氢气和氧气流量控制,B为自动控制,C为手动操作)

在扩肩过程中,敲击下降的粉料量是固定的频率,氢气量也是固定的,用手动轮C稍增加氧气供给量就能提高温度,使红宝石熔融层往外稍微扩张,但又不能让熔融液掉到晶体外,同时稍微把晶体下降一些,可见需三者相互协调完成。完成一次操作后,用手动轮C再加大一些氧气量,温度升高后熔融液增加并外溢,使晶体又稍微扩张一些,下降杆再稍微下降一些,再用手动轮加大氧气量,使晶体外扩增大一些,如此反复操作才能使晶体层不断增大,直到其直径达到标准为30 mm时为止,这样的操作就是扩肩,可以达到晶体扩大的目的。在图24实际工厂的控制系统中:红框A是二个气体流量表,用以控制氢气和氧气的流量,右为氢气流量,基本固定,左为氧气流量表,需要时需不断调节流量大小,以控制晶体熔融层的温度。红框B为自动控制档,扩肩阶段完成后就可以自动控制,不用管它;红框C为手动调节摇轮,主要用于晶体生长的扩肩阶段。

由于焰熔法合成宝石时通常需要氢气过量,所以很容易把已经熔融的宝石粉带到最底下的馒头形下降杆顶端,形成花一样的多余结晶体(我们叫它晶体花吧),通常在送入产品检验室前把它连同籽晶一起折断后废弃,见图4-25和4-26。

图4-25 籽晶下带花状结晶的红宝石晶体花(孙广年赠送样品)

图4-25中籽晶下方的部分就是掉到下降杆上的红宝石花。籽晶上方到等径部分是扩大放肩(简称扩肩)部分。取下晶体时因为“宝石花”与下降杆烧结在一起,所以会把下降杆折断一些,参观时没有生长红宝石,正在生长尖晶石。图4-26是生长的尖晶石送仓库前把“宝石花”去掉后扔在工作台上的状况。

图4-26 废弃的合成尖晶石籽晶(白色部分是取下晶体时的下降杆料)

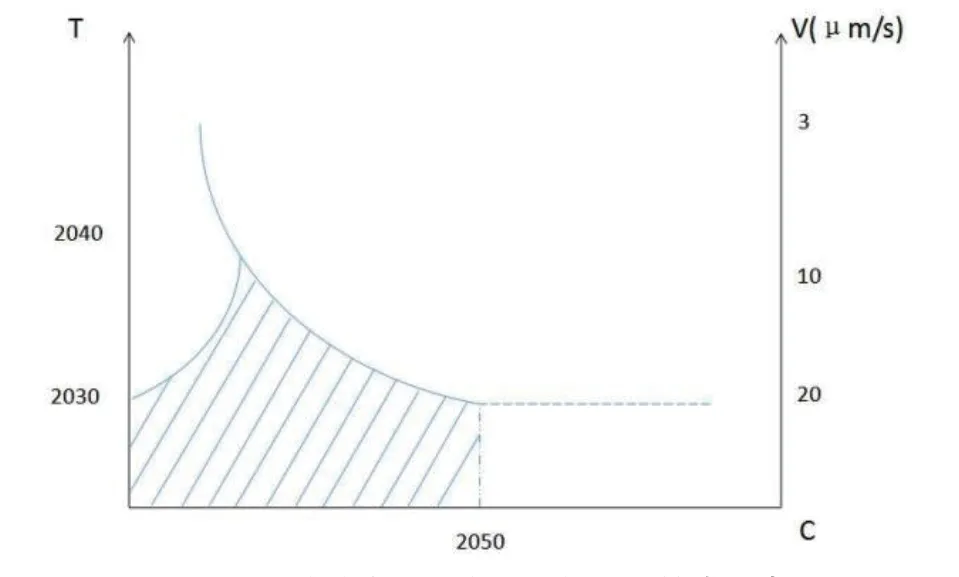

(3)温度控制

在籽晶扩肩过程中,要求温度稍高,让熔融体有控制地使晶体直径不断增大。红宝石的熔点为2050°C,熔体厚度约1 mm,熔体顶端温度控制在2150°C,整个熔融层控制在2~3 mm。根据生长红宝石时固―液相图,我们用增加氧气量的方法来微微提高温度,每次使红宝石晶体稍有扩大,持续地让晶体不断扩大,直至达到等径生长大小为止,如图4-27所示。这个温度增加和下降杆下降速度之间也有相互依存关系,通常,晶体生长扩肩阶段用手动调节,等径生产时是自动调节的。

图4-27 焰熔法合成红宝石晶体生长扩肩示意图

(4)下降杆下降速度

下降杆下降速度在扩肩过程中可以手动(用护目镜看晶体生长情况进行下降),以保证晶体扩肩完美,等径生产时是自动调节的。

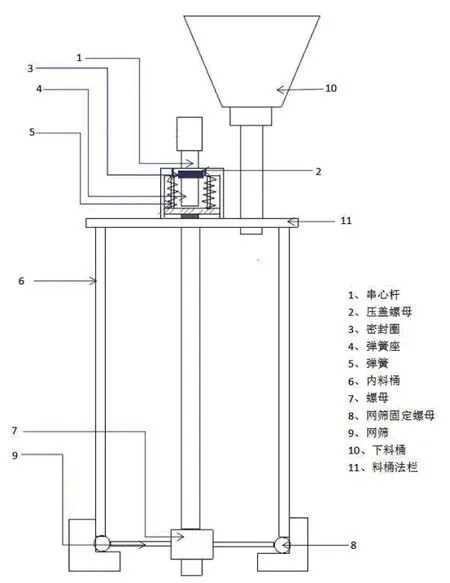

(5)下料系统敲击速度

下料系统是靠敲击锤敲击速度控制的,每敲击一次,粉料就下落一次,其下料量基本固定不变。在晶体生长过程中,敲击锤的敲击速度是不变的,一排10个烧结头同时敲。参见图4-28和图4-29。原理示意图见图4-30。

图4-28 陆太进和沈湄手拿供料器 (沈才卿摄)

图4-29 敲击器(敲供料器下部)(沈才卿摄)

图4-30 供料器敲击下料原理示意图(孙广年提供图示)

每次敲击锤打在图4-30的串心杆(1)上,由于弹簧(5)的作用,串心杆底下的螺母(7)振动一次,网筛(9)上的粉末就被振下一次,因为敲击锤的频率是固定的,所以,每次下料量及整个过程的每次下料量都是固定的。

由此可见,焰熔法合成宝石晶体的扩肩方法先要籽晶端面熔融,而后投入粉料,投料时温度会降低(低于熔点2050°C),然后增加氧气量提高温度,熔融体使晶体扩大一点点,同时继续下粉料时,再增加氧气量提高温度,使晶体面积不断再扩大一点点,如此不断扩大,一层比一层大,这就是扩肩过程。达到所需规格后进行等径生长。

3.等径生长

晶体扩大到一定大小后,即处于等径生长阶段,一直维持到生长结束。不同宝石的生长晶体直径虽不完全相同,但基本上最后都成为倒梨形,即梨晶。在等径生长时,要使梨晶的生长晶面经常处于最适宜的生长温度区内,即所谓的结晶焦点上。最佳结晶条件是在梨晶的顶部保持2~3 mm厚的熔融层,使落在这个层上的尚未结晶的粉料完全熔化,随后在晶体杆下降时使熔融层下端凝固析晶。

二、焰熔法晶体生长主要设备及对装置的工艺要求

(1)供料系统 要求粉料流动通畅,并能够均匀而稳定地通过燃烧器中心的氧气管落入氢氧火焰中,在晶体的熔池中熔融并按序排列生成单晶。参见图28、29、30。

(2)气体燃烧器 这是熔化粉料的主要设备部件,氧气和氢气通过燃烧器燃烧时,可产生高达2900°C的温度,通过调节氢气和氧气的输入量控制需要的温度。燃烧器的结构好坏影响火焰的大小和温度分布,氢气和氧气比例大小决定着三层火焰的形状和温度的变化。为了充分燃烧,一般要求氢气过量,但氢气过量太多会带走热量,并使相当一部分氢气在炉外燃烧,还会带走部分粉料。参见图4-23、图4-25、图4-26。

气体燃烧器的温度很高,晶体生长状况需用专门的护目镜观看。参见图4-31、图4-32。

图4-31 晶体生长炉的观察孔

图4-32 用护目镜观察晶体生长状况

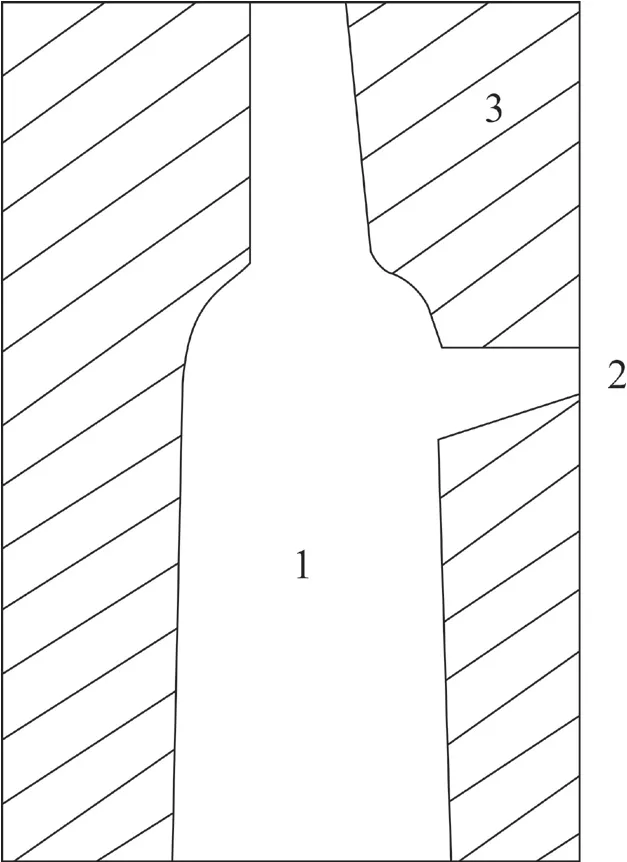

(3)结晶炉 结晶炉的作用是给生成的晶体创造一个保温条件,让处于高温的晶体缓慢冷却,使温度保持稳定,炉体的炉膛要求呈流线型,便于气体流动和不积粉。见图4-33。

图4-33 流线型炉膛示意图 (1、炉膛 2、观察孔 3、耐火材料)

一旦炉膛内积粉,会阻碍气体流动并产生涡流及局部的温度变化,造成晶体畸形生长,如晶体形状不规则,有沟槽等现象发生。在2019年参观的现代宝石厂大炉膛合成晶体时,同样会有不正常晶体出现。见图4-34、图4-35、图4-36和图4-37。

图4-34 不正常生长晶体(1)

图4-36 不正常生长晶体(3)

图4-37 不正常生长晶体(4)

另外若炉膛过大,保温性差,会造成晶体开裂。为了降低生成晶体的内应力,可结合缓冷法采用后加热器技术以减小温度梯度。

在我们参观的工厂里,一个工作台安装10个晶体生长炉,所以,没有单个的结晶炉,而是通体的保温室,为了拍摄结晶炉堂,特意打开半个保温门供拍摄用。见图4-38。

图4-38 生长炉通体炉膛和结晶面

(4)下降机构:该机构的作用主要是适应晶体的生长温度,保持晶体的固液界面在一定的位置,使晶体处于相对稳定的温度场下生长,所以要求该机构能调整下降速度,并且在晶体生长过程中能自动匀速下降,无振动。原则上下降的速度应与晶体生长速度相同。也有采用下降机构旋转的方法,能改善晶体熔池边缘的梯度,提高晶体的质量。通常起始调节的理想位置是使晶体顶部的温度高于晶体熔点而低于晶体沸点,从而保证有2~3mm厚的熔融层。见图4-39。工人开半个保温门供拍摄用。我们可以看到焰熔法合成宝石时掉到炉堂底层的粉末比较多。

图4-39 下降机构和掉下来的粉末

(5)氢气和氧气供给系统:中国从原苏联1956年左右引进焰熔法合成晶体时,采用电解水取得氢气和氧气的方法,再将氢气和氧气接到生产车间进行焰熔法晶体合成的。这个方法必须建二个气体储存罐,一个存氢气,一个存氧气,如图4-40所示。

图4-40 氢气和氧气的储存罐

用电解水的方法获得氢气和氧气需要消耗很多电,生产厂估算每生产1公斤红宝石需要消耗电1000瓦,1956年时每度电不到1角钱,所以生产1公斤红宝石有相当多的利润。但到1990年时,沿海城市每度电的电费已经涨到8角至1.2元,生产1公斤红宝石晶体的电费将近1000元,而国际市场红宝石晶体的价格每公斤在500元以下,所以生产没有利润,没法进行生产。为此,个别生产厂搬到山区水库小水电发电站附近(每度电在1角钱以下)继续采用电解水的方法进行焰熔法合成宝石。1985年起,大部分生产厂采用化工厂生产中直接排到空气中的大量氢气,配上液氧或制氧机获得的氧气进行焰熔法合成宝石。氢气储气管和进入车间管道参见图41。

氧气用空气制氧机制备,供氧量小且成本高。现在采用液态氧输入储存罐后通入车间使用。我们参观的工厂氧气罐在车间的东南方,氢气管道和储存器在车间的西北方,相距甚远。氢气和氧气进入车间后的管道参见图4-42,氧气储存罐的图片参见图4-43,图4-44和图4-45。液态氧的温度很低,所以在通往车间的管道上结有厚厚的霜。进入车间后管道将进入地下。化工厂引入宝石生产车间的氢气管道也是通入地下的。

图4-41 氢气储存器并通进车间

图4-42 车间里的氢气和氧气管道

图4-43 液态氧储存罐屋外形

图4-44 液态氧储存罐下端及接入车间

(6)单个焰熔法实验炉

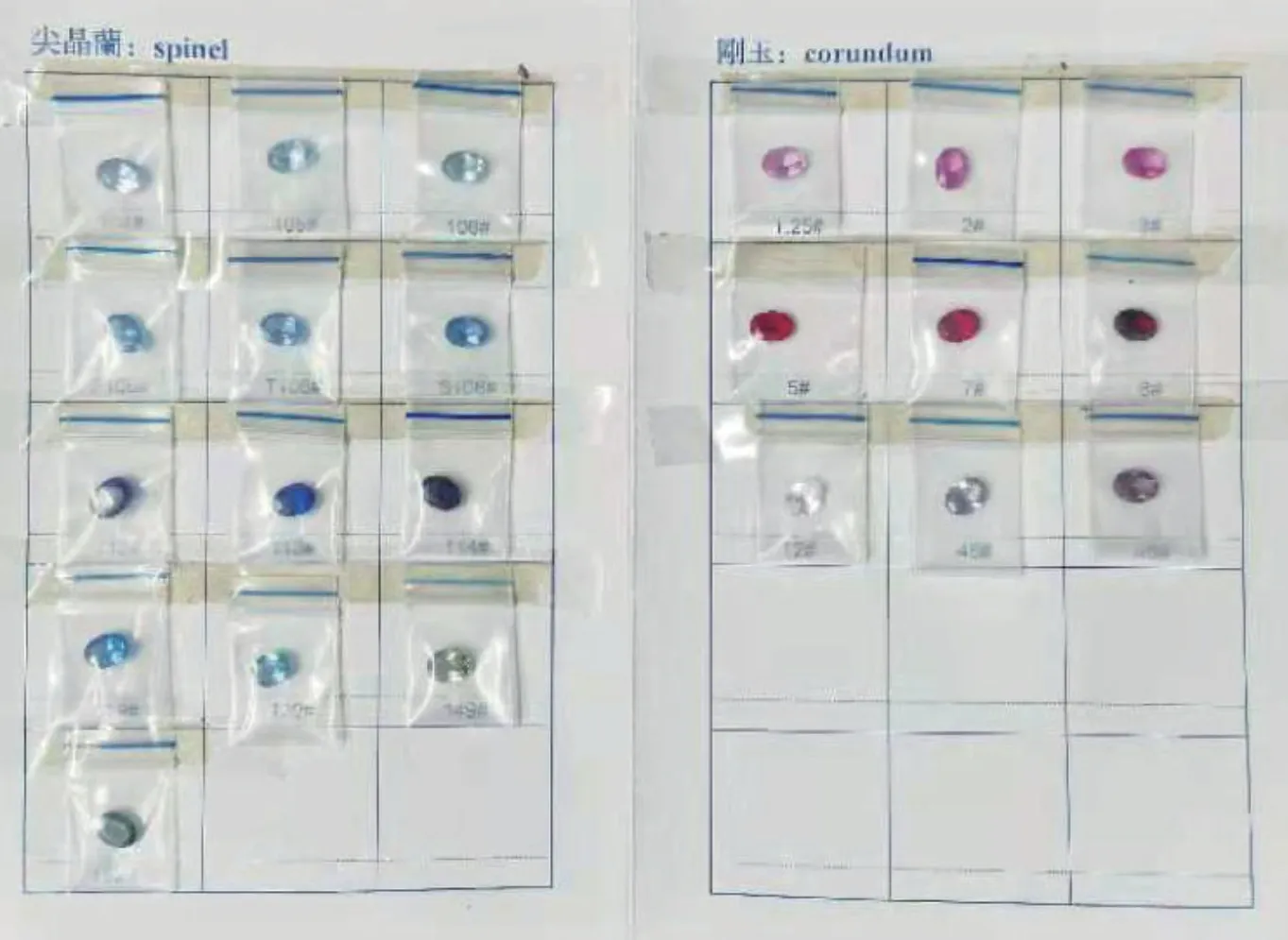

焰熔法合成宝石总得有一个实验炉,这个实验炉通常是单个的,其炉膛就是按图33要求的。实验炉如图4-46。实验炉安排在边上,在这个实验炉里进行着不同放入量Cr2O3后可获得1.5号红、2号红、3号红、4号红、5号红、6号红、7号红和8号红不同级别红宝石实验;进行蓝宝石和不同颜色尖晶石的实验;金红石和人造钛酸锶等宝石品种的实验,确定所有的实验参数后才能投入生产。他们生产的品种做成了标准样,参见图4-47。

图4-46 单个实验炉

图4-47 刚玉类和尖晶石类标准样本(裴育摄)

客户要求做的特殊样品需求,也用这个单体炉进行。例如2018年台湾宝石协会理事长沈湄要求做30套不同颜色带晶花的焰熔法合成刚玉类宝石,做完后中国珠宝玉石首饰行业协会培训中心和NGTC北京实验室各买了一套样品供教育用。参见图4-48和图4-49。

图4-48 带晶花的全套刚玉晶体(1)(沈湄摄影图片)

图4-49 带晶花的全套刚玉类晶体标本(2)(沈湄摄影图片)

三、焰熔法晶体合成后退火处理相关问题

要取得整梨晶晶体必须做退火处理,以消除内部应力。将梨形晶体按规定装入高温炉之后,将炉温缓慢地升到预定的温度,然后进行长时间的恒温退火。由于未退火的合成宝石晶体热应力很大,若升温速度太快,晶体常因升温过程的热冲击而开裂。通常的升温时间为5~30小时,温度上升到预定温度后,恒温几十个小时,再缓慢地降至室温,接近熔点的高温退火要严格控制温度,以防晶体回融。

1600°C以内退火处理可采用氧化铝材质的加热炉;但进行1300°C的退火处理时,利用一般的硅碳棒加热炉即可;1600°C退火处理时,采用硅钼棒加热炉;利用电阻发热但有保护气氛的高温电炉,工作温度可达1600°C以上,且退火效果较好。更高温度的退火处理,则需要专门设备。

四、焰熔法合成优质宝石晶体的关键因素

为了获得优质的宝石晶体,在晶体生长过程中,往往从结晶过程和冷却过程来考虑影响晶体质量的问题,这就涉及到设备、控温稳定性、生长取向及结晶速度等方面,主要有以下几个方面:

(一 )选用优质籽晶并选取最佳的生长方向

采用结构完整性好的籽晶,可避免先天不足的缺陷带入生长的晶体,减少“遗传”的影响。

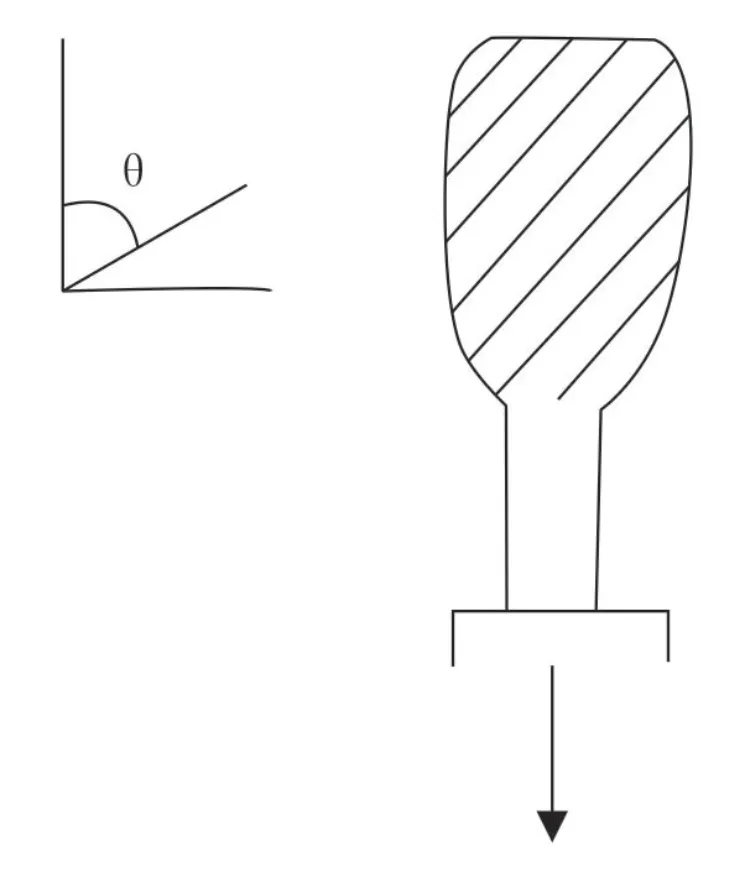

定向生长与晶体质量也密切相关。生长取向通常是指生长轴与晶体光轴的位置,即夹角,见图4-50和图4-51。如用0o取向生长合成红宝石(亦即生长轴与晶体光轴平行)时,生长的晶体结构完整性最差,镶嵌结构约占70%;取向为90o生长的合成红宝石,镶嵌结构占33%,并且晶体呈扁平状。镶嵌结构较多,则容易导致晶体开裂;通常选取60o左右生长最好。

图4-50 籽晶片的取向

图4-51 晶体的镶嵌结构

定向方法通常采用“偏振光定向法”。方法如下:用一个偏光显微镜,除去上偏光镜,把做籽晶用的红宝石放在载物旋转台上。旋转载物台,从目镜中看到红宝石呈弱的橙红色时,该方向为光轴方向;当看到强紫红色时,为垂直光轴方向,即相互为90o,然后便可很容易地选定60o的方向了。

原中国科学院上海硅酸盐研究所高级工程师唐元汾先生是国内做各种宝石籽晶的一把好手,他在2008年出版的《中国人工宝石》中发表了一篇文章“宝石人工合成(晶体生长)中的籽晶制备”中对各种宝石的制备方法和要求有详细的描述(第146页至149页)。我们用论文中的一张照片来看看他切的籽晶。参见图4-52。

图4-52 唐元汾先生切的红宝石籽晶

(二 )生长炉炉内温度分布要均匀,轴心要一致

当焰熔法合成的晶体不旋转时,如果横向及纵向温度分布不均匀,则结晶层将会厚薄不同,严重时直接影响晶体外形。所以要求炉膛圆度要好,喷口、混合料下落中心线、火焰喷枪中心线与炉体的中心轴线重合。

(三 )氢氧比例要合适,气体流量要稳定

氢氧的配比及流量,直接影响到结晶炉内的燃烧情况和温度分布,因而它影响到晶体的生长。通常生长无色合成蓝宝石时,H2:O2=(2.0~2.5):l;生长合成红宝石时,H2:O2=(2.8~3.0):1;生长合成金红石时,H2:O2=(l.8~2.0):1;生长人造钛酸锶时,成核过程H2:O2=7:1,晶体生长过程H2:O2=5:1。

(四 )粉料要达到工艺要求

对粉料除要求高纯度(通常要求纯度99.9%以上)、高分散性、流动性及均匀性好且反应完全外,还要求粉料具有一定的结晶颗粒大小和晶体构型,如生长合成红宝石时,需0.5 μm左右的γ-Al2O3构型的粉料。没有好的粉料,不可能生长出优质的宝石晶体来。

(五 )下料要均匀、稳定且与火焰温度、晶体下降速度协调一致

在结晶过程中,若下料速度、温度和下降速度相互协调良好,则生长出的梨晶具有凸的顶面;当协调不好时,梨晶具有平的顶面;氧的压力过高,梨晶顶面呈凹形,而凹顶的晶体应力大,易于开裂。

五、焰熔法合成宝石晶体的优缺点

(一 )焰熔法合成宝石晶体与其它宝石晶体生长方法相比有其特殊的优点

1、焰熔法合成宝石晶体不需要坩埚,这样既可节省制作坩埚用的耐高温材料,又可避免坩埚的污染。

2、氢氧火焰燃烧时,温度可以达到2900°C,因此可用此法生长熔点较高的宝石晶体。

3、晶体生长速率较快,短时间内可以得到较大尺寸的晶体,例如每小时可生长约10克重的晶体,直径可达15~20mm,长度达500~1000mm。通常一个烧结头4小时生长一个50~60克重的合成红宝石梨晶。

4、生长设备比较简单,劳动生产率高,适用于工业化生产,一个车间可以同时装备多台焰熔法生长炉,产量比较大。

(二 )焰熔法合成宝石晶体的主要缺点

1、由于火焰温度梯度大,造成结晶层的纵向温度梯度和横向温度梯度均较大,故生长出来的晶体,与其它方法(如提拉法)产品比较质量欠佳。

2、因为发热源是燃烧着的气体,故温度控制不稳定,温度的骤变或急剧冷却都会造成体积收缩,使晶体产生较大的内应力,导致晶体位错密度较高,必须进行高温退火处理,以改善晶体的质量。

3、对粉料的纯度、粒度要求严格,提高了原料成本。另外,在晶体生长过程中,有一部分粉料从火焰中撒下时,并没有落在结晶杆上,估计约有30%的粉料会在结晶过程中损失掉,故对名贵或稀有原料来说很不经济。

4、对易挥发和易氧化的材料,通常不能用此法来合成宝石。

(未完待续)