张丙杰

一汽解放青岛汽车厂,山东 青岛 266043

1 载货汽车冲压件剪切工艺方案

1.1 板料剪切分析

板料剪切是为了制造尺寸合适的毛坯件,为后续加工提供满足技术要求的板材。载货汽车的侧墙板和车底板均是多块厚度在3mm以下薄板拼接而成的,从制造工艺过程来看,下料时剪切的尺寸精度和生产效率是这类零件必须解决的问题,为后期实施自动化对接焊等做好必要的准备。

1.2 载货汽车冲压件剪切工艺方案

若板料剪切后仍需进行切割或者冲压加工的载货汽车配件,只需在普通剪板机上进行剪切,但这样加工后的毛坯板件不能满足剪边的直线度和尺寸要求。对于后续需对接拼焊的载货汽车配件,剪切边缘的直线度和板件的对角线尺寸误差均达不到要求。

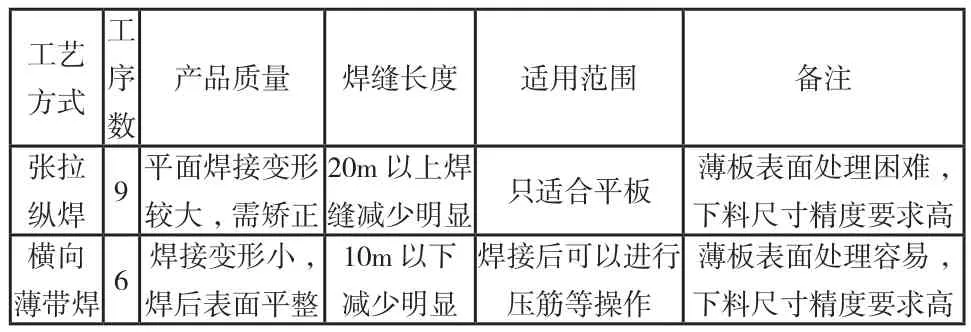

大面积的载货汽车薄板零件侧墙和底板的拼焊的工艺在工厂一般有纵向的带张拉的电弧焊和横向薄带电阻焊两种。两种拼焊工艺对比如表1所示。

表1 张拉纵焊和横向薄带焊工艺对比表

通过表1可见,采用横向电阻缝焊工艺对大面积的载货汽车薄板零件进行拼焊可行性更强。要达到上述的剪切工艺,目前工厂内国产的薄板拼焊配套的剪板机是不能满足要求的。因此需要采用数控剪切中心、数控精密剪板机等精密设备,这类设备全切口范围内剪切精度可保证在0.12mm以内,剪切直线度可达到0.03mm,完全可满足载货汽车板件需大面积对接拼焊对剪切下料的要求。

2 板料冲裁工艺方案确定

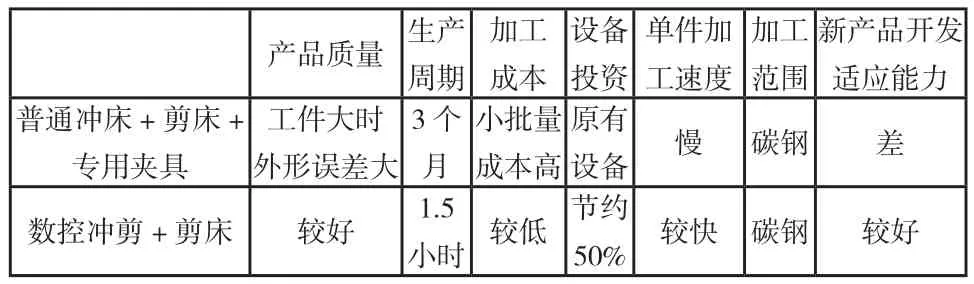

2.1 载货汽车冲压件冲裁工艺方案比较

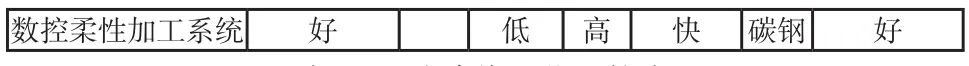

当前载货汽车制造中薄板的冲裁加工,主要有普通工艺(压力机+专用模具)、数控步冲工艺和数控柔性加工(数控步冲+直角剪切)工艺等方法。从产品质量、生产周期、加工成本等几个方面对几种冲裁工艺进行了比较,如表2所示。

表2 几种冲裁工艺比较表

数控柔性加工系统 好 低 高 快 碳钢 好

2.2 载货汽车冲裁方案确定

从表2可以看出,综合考虑冲裁加工的质量、柔性、效率和工厂现有的设备,载货汽车配件冲压制造采用数控步冲工艺模式最经济。为了保证板料冲裁工艺,可采用步冲机设备或者数控冲模回转头压力机,从而确保冲裁零件高质量、高精度和柔性化加工的要求。

3 载货汽车冲压件压型及折弯工艺方案

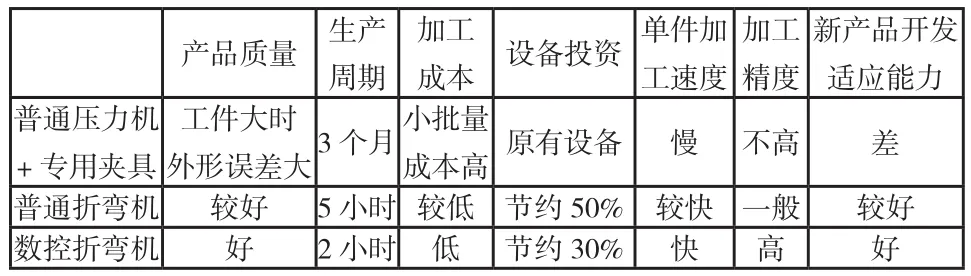

载货汽车部分配件需采用压型及折弯工艺,传统的加工工艺是采用普通折弯机折弯的方式加工或用压力机模具压型加工,往往加工后的配件质量不能满足要求,还需大量的后续工作,所以为保证配件质量需要采用新型的工艺及设备。载货汽车部分配件的几种折弯工艺方案比较见表3。

表3 几种压型工艺对比表

通过表3可以看出,数控折弯机折弯精度高,效率高,适应范围广。此外数控系统还能够自动板料的实际厚度尺寸,修正凸模进入凹模的深度,补偿板厚变化对折弯角度的影响,防止压型后回弹。因此,选用数控、带有折弯挠度补偿装置的折弯机是保证载货汽车折弯件的精度要求。

4 载货汽车冲压件新型工艺可达到精度要求

经过以上分析,可见采用新型冲压工艺设备加工后的载货汽车配件能达到如下几个方面的要求,从而为设备的选型提供技术条件

1)剪切设备加工后的薄板精剪全切口范围内直线度不超过0.15mm;4000mm×1250mm板材对角线误差不超过1mm;

2)冲裁设备加工出的中薄板冲裁件的位置及形状精度不超过0.2mm;

3)折弯设备加工成形后的配件的扭曲及角度误差引起的偏差精度不超过1mm。

5 结论

通过对冲压加工的剪切、冲裁和折弯3种工艺加工方案的分析和对比,提出了针对载货汽车制造的可行和优良的工艺方法,最终确定了提高载货汽车配件冲压加工质量和生产效率的工艺方案。

[1]李硕本.冲压工艺理论与新技术[M].北京:机械工业出版,2002.

[2]彭群,杜贵江.李荣洪,赵彦启.带超高实体凸台的薄板冲压件加工工艺研究[J].锻压技术,2008,33(5):51-54.