张亚滨

(中国核工业集团公司 第五建设有限公司,中国 上海201512)

0 前言

我公司一项目从国外引进的大口径厚壁347H不锈钢管采用E347型的TS-347Z焊条焊接的环焊缝,在焊后检查中(UT、PT)未发现焊缝裂纹,但按设计要求在进行了900±10℃×(4~6)hr保温稳定化处理后,焊缝严重开裂,肉眼可见连续和断续裂纹数百毫米。

该项目不同直径的厚壁管环焊缝计200余条已焊64个,发现开裂的焊口约有1/3。

1 裂纹成因分析

1.1 环焊缝用焊材成分和组织

表1是切取试样焊缝所用焊材的熔敷金属化学成分及铁素体含量。

根据表1化学成分计算[Ni]、[Cr]当量,在Delong图上查出TS-347Z焊条铁素体含量为9.8%。同时也用F-2A铁素体测量仪对TS-347Z焊条熔敷金属的铁素体含量进行了测量,平均值为11.78%。测量值和查图值虽有一定偏差,但均表明此种焊条的铁素体含量是比较高的。也对切取的试块测量其铁素体含量,其平均值为纵向裂纹试块为1.03%,横向裂纹试块为3.02%。应当说明铁素体测量仪为国产F-2A测量仪,使用中发现当铁素体<5%时,测量值偏低,存在一定误差,即使如此,两个试块测量值仍然说明焊后经过稳定化处理,铁素体发生了转变,含量显着减少。

表1 TS-347Z焊条熔敷金属化学成分wt%

1.2 裂纹宏观形貌

分别针对纵向裂纹和横向裂纹制作试块,如图1。

图1 裂纹宏观形貌

2 裂纹微观分析

2.1 金相分析

取纵向裂纹试块横截面试样进行光学显微镜观察,由图2可见裂纹均沿着焊缝金属中的铁素体或铁素体与奥氏体晶界开裂。这一现象说明焊后稳定化处理过程中,应力松弛时发生塑性变形。而由于铁素体在稳定化处理中发生组织转变或碳化物析出变脆,局部不能满足变形需要而产生开裂。

图2 纵向裂纹试块横截面微观裂纹形貌

2.2 断口分析

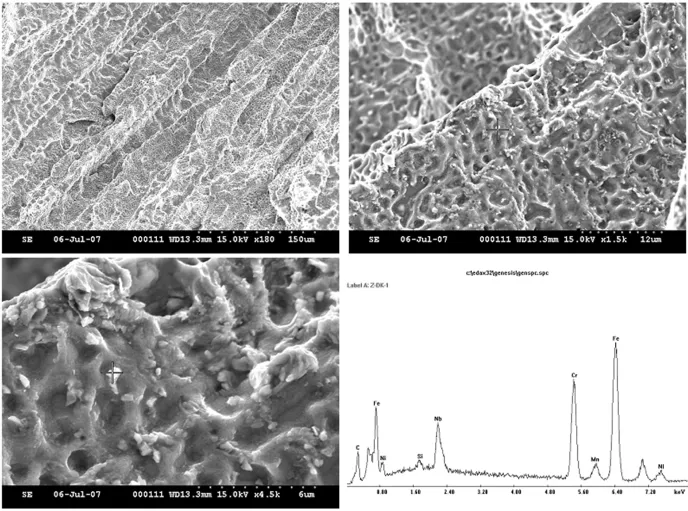

从纵向和横向裂纹试块上沿裂纹打开,用扫描电子显微镜(EDAX)观察和分析裂纹断口的形貌,图3是纵向裂纹断口上某一点从低倍到高倍的第一组断口形貌。由图3可知低倍(×180)电子扫描照片显示,断裂面沿焊缝柱状晶开裂,属于脆性断口;当放大倍数增加到1.5K时,断口上显示为许多小坑状微孔,当放大倍数达到4.5K时,发现微孔面存在若干白色块状物,采用EDAX能谱分析,这些白色块状物Nb含量极高(见图3中“+”)。

图3 EDAX观察纵向裂纹断口的形貌及能谱分析

上述照片是347H厚壁钢管TS-347Z焊条焊后经过稳定化热处理之后焊缝裂纹的断裂面的形貌。类似于蠕变断裂时的断口形貌,这种断口形貌被认为是焊接再热裂纹断口的特征。

2.3 金相试样用扫描电镜(EDAX)分析

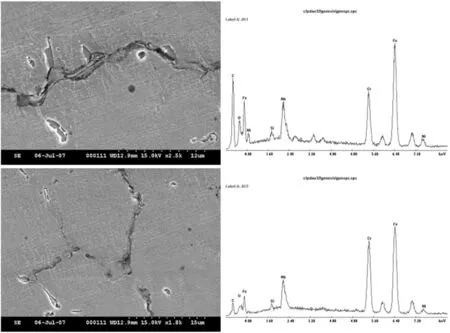

在用作光学显微镜观察的裂纹横截面金相试样上,用EDAX进行铁素体的光谱分析,见图4。析铁素体可知,同样Nb元素的含量极高,这与在断口上的白色块状物分析结果是一致的。再一次证明裂纹是沿着焊缝铁素体或铁素体与奥氏体晶界开裂,而这种裂纹与铁素体部位存在高Nb的金属间化合物(如σ相)或在晶界析出了NbC有关。

图4 在EDAX下观察纵向裂纹横截面金相试样上的裂纹形貌及能谱分析

3 结论

根据环焊缝的制造工艺和裂纹的形貌特征,确定347H不锈钢管环焊缝的开裂是再热裂纹(reheat cracking)。

347H不锈钢厚壁大口径管环焊缝焊后在稳定化处理900±10℃×(4~6)h中发生NbC的析出或生成高Nb的金属间化合物(如σ相),使奥氏体和铁素体晶界因NbC的析出或在铁素体基体上形成金属化合物而脆化,在应力松弛晶格滑移时产生空穴,然后空穴长大,聚合而成裂纹。可以认为E347焊缝稳定化处理后发生的开裂符合蠕变损伤理论。

4 裂纹预防建议

在本次分析试验表明,E347焊缝经稳定化处理后,裂纹沿铁素体或铁素体-奥氏体晶界开裂,而且裂纹断口上析出物和金相试样上铁素体组织上能谱分析显示,C、Nb含量很高。因此,认为为了防止347H管焊缝再热裂纹,从焊材和施工工艺方面提出以下建议:

1)减少焊条中化学成分C、Nb含量;

2)减少熔敷金属铁素体含量(约6%);

3)采取保持层间温度(200~300℃),减少收缩应变;

4)最后3~5层采用对稳定化处理不敏感的E308L焊条焊接,防止从外侧启裂;

5)如果采用308L焊条焊接,将稳定化处理温度提高到950℃以上否则用阶梯热处理方式。

[1]陈伯蠡.焊接冶金原理:再热裂纹[M].清华大学出版社,1991,10.

[2]R.D.Thomas,Jr.and R.W.Messler,Jr.Welding Type 347 Stainless Steel-An Interpretive Report[J].Welding Research Coucil Bulletin#421,New York,NY.1997.

[3]B.Messer.and T.Phillips.Optimized Heat Treatment Of 347 Type Stainless Steel Alloys For Elevated Temperature Service To Minimize Cracking[J].Corrosion,2003.

[4]日本大阪大学焊接研究所松田福久博士、教授,编着.焊接接头断口分析图片集(中文)[M].1979.