刘元书

我国磷肥企业在生成过程中往往会产生大量含磷废水,除去部分含磷含氟较高的废水进入工艺水循环利用外,绝大部分磷含量较低废水不满足使用要求,通常需要经过处理才能达标排放,受经济条件考虑多采用石灰处理,治理过程不产生效益[2-3]。

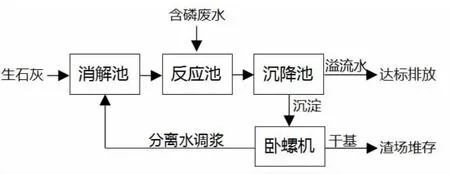

图1 原有处理工艺

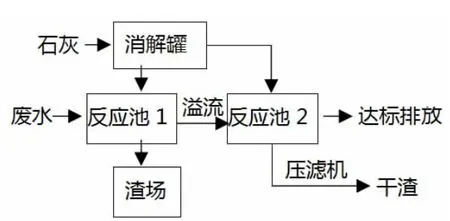

图2 改进后工艺流程图

1 背景介绍

本文以某磷肥企业含磷废水为例,该处含磷废水平水期出水量>300m3/h,pH<3,总磷>160mg/L,氟化物>65mg/L,原处理工艺见图1,每年消耗生石灰超过1900t,消耗量远大于理论值,造成直接费用超过60 万元,生成沉淀超过5000 吨,给渣场堆放带来压力。并且干渣中包含未烧过的石灰石、氟渣等杂质,分析其中总磷含量约8%,含氟3%无法作为生产原料,而又高于建材相关标准无法作为建材原料。

2 改进工艺

生石灰在烧制过程中受温度不同通常包含:与水快速反应生成氢氧化钙活性氧化钙;与水反应速度较慢但也能生成氢氧化钙的惰性氧化钙;不与水反应的石灰石和其他杂质。但惰性氧化钙实验室分析中也被包含到氧化钙中,这个给废水处理工作带来很大影响。

2.1 消解罐的改造

原消解池只有底部一个石灰乳出口,生石灰消解后通过管道连接反应池进行使用,由于生石灰每次质量不稳定带来石灰乳指标不稳定,在遇到污水总磷偏高、出水量快速增大等只能通过加大石灰乳使用量来确保指标,造成石灰极大浪费。改造后利用三套消解罐消解石灰,将消解罐底部与中部分别用管道连接,优先使用富含惰性氢氧化钙和石灰石杂质的底层石灰乳与含磷废水接触,增强石灰的利用率。

2.2 反应系统的改造

原方案只有一套沉淀装置,得到干渣杂质太多不利于后续利用。改造后有反应池1 和反应池2 两套反应装置。反应池1严格控制pH 不超过5,这是因为当pH 小于5 时候磷酸根主要以H2PO4- 存在,而CaF2的溶解度远小于Ca(H2PO4)2使钙离子能够选择性的与氟离子反应脱离体系。在搅拌作用下生石灰与水反应生成Ca(OH)2随后与氟离子反应生成CaF2沉淀[1]。反应池2 控制pH 在8.0~8.5,利用上层石灰乳进行反应。

反应池1 主要反应为:

CaCO3+2H+→Ca2++H2O+CO2↑;

Ca(OH)2+2H+→Ca2++2H2O;

Ca2++2F-→CaF2↓

反应池2 主要反应为:

Ca2++HPO42-→Ca HPO4↓;

10Ca2++6HPO42-+8OH-→Ca10(PO4)6(OH)2↓+ 6H2O

2.3 改进后含磷废水处理方案

主要工艺见图2,生石灰储存到A、B 两消解罐,由于粉末状石灰在热力学上不稳定有团聚趋势与较重杂质结合沉降在消解罐中下层,利用管道将其与含磷废水在反应池1 反应,调节加入量使pH 不超过5,底流经过卧螺机处理后,得到沉淀堆放渣场,液体返回反应池2。反应池1 溢流水进入反应池2 加入消解罐中层石灰乳控制pH 在8.0~8.5,底流通过添加絮凝剂经多次渣水分离后,利用板框压滤机得到干渣,溢流水进入原反应池,确认指标合格后排放。

3 结果与讨论

对处理工艺进行优化后,试用7 个月以来对比上年同期石灰用量减少了30%,反应池1 所得沉淀检测CaO 含量结果小于0.08%,说明对惰性氧化钙的利用率增加明显;反应池2 的沉淀烘干后总磷(P2O5)含量为26%,通过多次试验验证可将其作为生产磷酸氢钙或过磷酸钙的原料,生产产品满足国家标准要求。尝试将干渣用于磷酸生产,在多次试运行过程中发现干渣溶解缓慢导致系统易堵塞影响生产,不建议直接用于生产磷酸。采改进工艺后不仅降低了石灰使用量,而且在石灰质量波动较大时依然可以取得良好的处理效果,并且可以对沉淀进行有效利用。

4 结论

本文对传统石灰处理含磷废水的工艺进行讨论与改进,减少了石灰用量,使指标易于控制,并且可以将废水中水溶磷进行部分回收得到总磷(P2O5)含量为26%的干渣,可以用于磷肥产品生产。此装置改造简便,取得效果明显,为优化磷肥企业含磷废水的处理提供一些有益尝试。