杨 敏

转轮室是水轮机的重要过流部件之一,其主要的作用是确保内部的流态均匀,以保证机组运行的水力效率、稳定性。而转轮室流面的尺寸通常由模型实验确定,故设计的基本参数都是满足要求的。所以,保证其性能良好的关键,主要就在于加工生产环节。要求产品的实际精度要与理论参数一致,误差要在合理的范围内。而由于流道自身结构是属于弧形,并非规则形状,且精度要求比较高,传统的普通机床加工无法满足要求。因此,选用加工精度非常高的数控机床来操作,是一种保证质量的行之有效的方法。鉴于此,本文提出了基于FANUC数控加工系统的仿真设计,拟在实际操作前,先在计算机上实现仿真操作流程,提前预判加工的工序和找到容易出错的地方,在实际生产中加以纠正,以顺利完成产品的加工。

1 转轮室模型基本尺寸概况

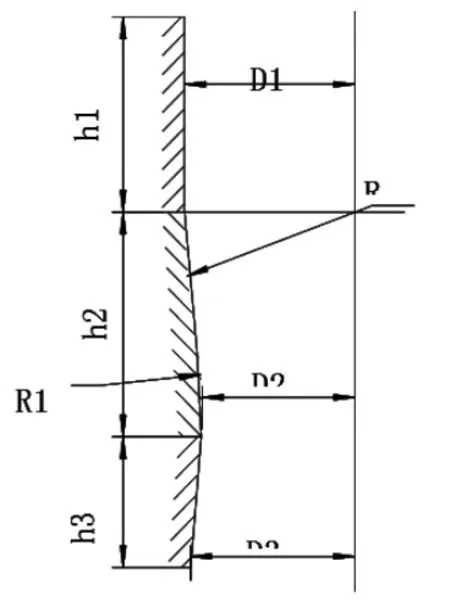

现以某电站的轴流转浆式水轮机设计为例。已知其电站的水头H、流量Q、机组功率P等参数,并以此为依据,进行模型试验,可以确定主要的流道尺寸(如图1所示)。

图1转轮室流道尺寸

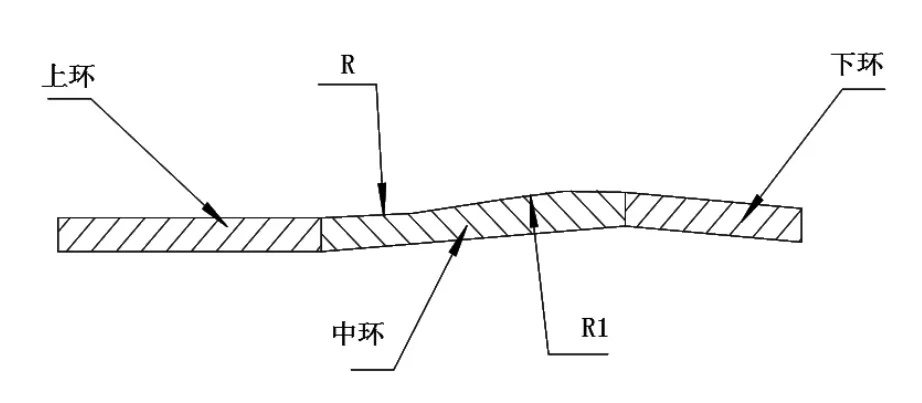

图2筒体剖面形状

由图1所示转轮室的流道型线,而转轮室的形状可以看作流道型线往外壁加厚,然后围绕中心轴旋转一圈的筒体。根据筒体的剖面形状,大体可以将其定义为三个部分:(1)直线环(上环);(2)弧度环(中环);(3)斜线环(下环)。因此,在设计中可以采用较为简单的锥型结构,即外壁采用线段型的钢板型线(如图2所示)。

2 有限元分析

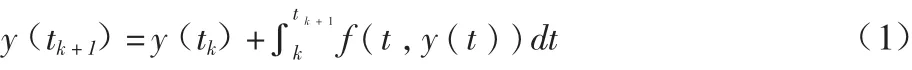

转轮室结构确定之后,需要选定钢板厚度,继而才能根据厚度尺寸进行数控工艺安排。本实例中,根据经验设计,拟取加工后的厚度为12 mm的钢板。因此,该规格的板材能否满足要求,需要对其进行强度数值模拟计算来进行判断。结合转轮室结构特点(即形状为环形),沿圆周方向均匀对称。所以,不需要对整个模型进行强度核算,取而代之的是只对模型进行1/4的采样分析即可。强度分析时,对整个模型进行六面体非结构化网格划分[2]。沿内表面加载1 000 N的均布载荷,计算方法采用工程中,最常用的欧拉法,计算公式如下:

式中,t为计算迭代时间。

y为函数的解析解。

通过强度计算可以得出,当加载1 000 N的均布载荷时,其位移变形量很小(约在4.5×10-5mm左右),几乎可以忽略。因此可以得出结论,采用12 mm的钢板,强度完全满足要求。3 F AN U C数控加工仿真

数控机床的加工,主要由刀具的运动、工件的动作两部分构成。因此,在具体的操作流程中,需确定机床坐标系的方位。一般的原则是:假设工件始终处于静止状态,而刀具则是处于持续运动状态。这样的结果,有利于操作人员不考虑机床上二者的详细运动条件,便能够根据零部件的具体设计图纸,安排出合理的工艺流程。

3.1 数控加工工艺的安排

转轮室的基本结构确定后,便可以展开数控加工的过程,在该过程中,先需要进行数控加工仿真,以便了解工序的合理性以及加工的精度误差。具体的数控加工工艺流程可分为以下几个步骤:

1)毛坯件的选取。根据加工后的尺寸,可以初步选取毛坯件为15 mm,材料为Q235A的钢板。

2)加工方式的选定。加工方式的选定,通常由两种方法:(1)先加工各单独的环形筒体,再拼焊在一起;(2)先将各毛坯件焊接起来,再整体进行数控加工。根据转轮室的具体结构可知,主要的加工难点在中环上。因此,本文拟选择方法(2)进行数控加工。

3)导入模型,选择定位,数控编程加工。

3.2 导入零件模型

在FANUC数控加工系统中,首先需要将转轮室的零件毛坯模型放置在指定位置,然后再定义毛坯的尺寸、形状、材料等参数,以便为后续加工步骤建立一个呈几何相似的仿真模型,继而实现精确的数控系统仿真。该步骤的具体操作是在“导入零件模型”模块中实现,即先绘制好转轮室的三维实体焊接模型,再将其导入置于机床台面上,然后再通过小键盘调整模型位置。

3.3 车床选刀

数控车床选刀步骤,即是针对转轮室的形状特点,对需要加工的位置进行刀具的选择。比如,对于上环和下环的加工而言,形状规则,属于点位控制状态,选择圆柱铣刀即可。而对于中环而言,形状复杂,故选择以点接触的钻头为主。数控仿真系统中通常允许同时安装8把刀具,这样可同时加工中环的多个剖切面,提高效率。在加工方式的选择上,对于筒体而言,主要是内表面的加工,故再该项指令的选择中,只需作出对应的选择即可。

3.4 车床对刀操作

车床对刀工序,即是建立转轮室部件和机床坐标系之间的关系过程。在该转轮室的对刀操作当中,可以采用试切法进行。具体的操作步骤是:(1)原点的选取。在数控车床上,参考点的定义原则是一般设在卡盘端面与主轴中心线的交点为原点;(2)用内容3.3中所选择的刀具先试切转轮室的内表面;(3)通过计算得到中环的喉部尺寸到中心点的坐标值。而刀具的参考点则是分别定义在X方向和Z方向,即移动到正确位置,X,Z的坐标值随之变化。

3.5 伺服系统形式的确定

FANUC数控加工系统的仿真中,通常采用的动力源电机类型为伺服电机。因此,其控制的形式需要进行确定。通常情况下,加工出的尺寸会有偏差,故系统需要反馈输出参数,并进行适时修正(如改变电压、电流等)。所以在选择控制类型中,反馈环节必不可少,故本文采用的伺服系统控制形式为闭环控制系统。

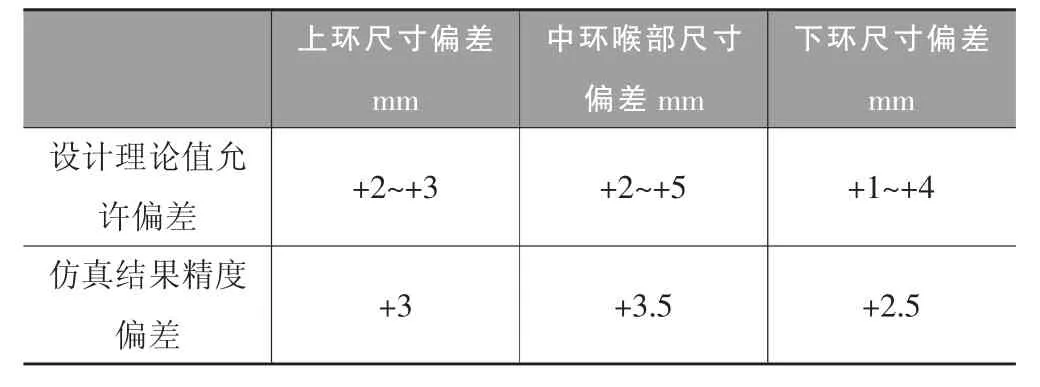

上述基本工序完成之后,就可以进入程序编辑页面,开始输入程序指令,进行仿真运作。本文的仿真结果和设计值的精度比较,如下表1所示。

表1仿真计算结果尺寸偏差对比

由表1可以看出,通过FANUC数控加工系统的仿真过程,其加工结果均在允许偏差以内,基本满足设计的要求。因此可以得出结论,上述章节3.1所安排的工艺路线是合理的。故在实际的数控加工生产过程中,其流程可予以采纳。根据该加工流程可得到轮转室数控加工的实物。

4 结语

在某电站轴流转桨式水轮机转轮室的设计中,选取了一定厚度的钢板,并利用有限元方法校核了模型的强度,以此结构为基础提出了相应的数控加工工艺路线。然后,利用FANUC数控加工系统进行数值模拟仿真,结果的合理性表明,在该产品的数控加工工序是满足精度要求的,可以投入实际操作。最后,按照既定工序生产处了性能良好的转轮室。为今后同类产品的生产加工,提供了一个高效、可行的方法。