张国刚

(中国铁建高新装备股份有限公司,云南 昆明654300)

0 引言

我国铁路道岔地段线路结构复杂,长期以来,其道砟清筛主要依靠人工作业,人工作业劳动强度大,作业效率低,维修质量差,成为铁路提速的一大瓶颈。因此,研制一种有别于传统清筛模式的、更加简单易用的、适用范围更加广泛的新型全断面道砟清筛机具有重要的科学意义和工程价值,能提高我国铁路线路维修质量及养路机械技术装备水平。中国铁路总公司科技司于2014年5月18日在北京组织召开《侧切式全断面道床清筛机关键技术研究》开题报告,并将“大型养路机械关键技术自主化研究—侧切式全断面道床清筛机关键技术研究”列入科技研究开发计划合同。根据中国铁路总公司的科技开发计划,进行了侧切式清筛机的研制。

1 侧切式清筛机的主要应用领域

主要致力于解决铁路线路道岔的清筛作业问题,可适用于正线,边坡,兼顾部分满足条件的桥梁和隧道清筛。

2 侧切式清筛机的主要作业特点

侧切式清筛机采用侧切刀板枕底挖掘与挖掘斗轮挖掘并提升相结合的方式进行作业。挖掘装置通过侧切刀板切入枕底,将枕底道砟挖掘并排出至边坡位置,然后利用挖掘斗轮将道砟挖掘提升至道砟输送装置,并传送到筛分装置,道砟经过筛分后,干净的道砟回填至道床,污土通过主污土带传送到车体后方并抛出到污土车或者道床外面。与以往技术相比,有如下特点:挖掘装置不需要连接底梁,辅助作业时间及施工人员较少;斗轮边坡挖掘可单边独立或双边同时作业,斗轮提升效率高,结构简单;不需要拆除转辙机等设备;能适用于对多种道岔及部分满足条件的隧道桥梁进行清筛作业。

3 侧切式清筛机的主要技术参数

3.1 线路适应性参数

适用钢轨:50kg/m、60kg/m、75 kg/m

轨距:1435 mm

线路最大坡度:30‰

最小运行半径:180 m 最小作业半径:250 m

最大轴重:≤23 t最大联挂运行速度:100 km/h

最大自行速度: 80 km/h

3.2 作业环境条件

海拔高度:≤2 000 m 环境温度:-10~50℃;

相对湿度:≤95%

3.3 结构性能参数

轮径:Ф840 mm转向架中心距:20 900 mm;

转向架轴距: 1 350 mm

车钩高度 (距轨面):(880±10)mm;

整车尺寸(长宽高):29 400×3 370×4 760 mm

整备质量:(109±2.5)t;

发动机型号:CAT C18;

水冷发动机 额定功率:522 kW;

制动性能:在平直线路上,以80 km/h速度运行时,单机紧急制动距离不大于630 m,制动时不擦伤车轮。

3.4 作业性能参数

挖掘斗轮最大挖掘宽度: 距轨道中心线(单侧)2 500 mm;

挖掘斗轮最大挖掘深度:轨面下850 mm;

挖掘斗轮转速:≤11 r/min:

侧切刀板挖掘链线速度:0~3.1 m/s,可无极调速

污土抛射距离:距轨道中心≥5500 mm

振动筛振频:16Hz±1Hz

筛分洁度:≥97%

筛分效率:300 m3/h

4 主要部件

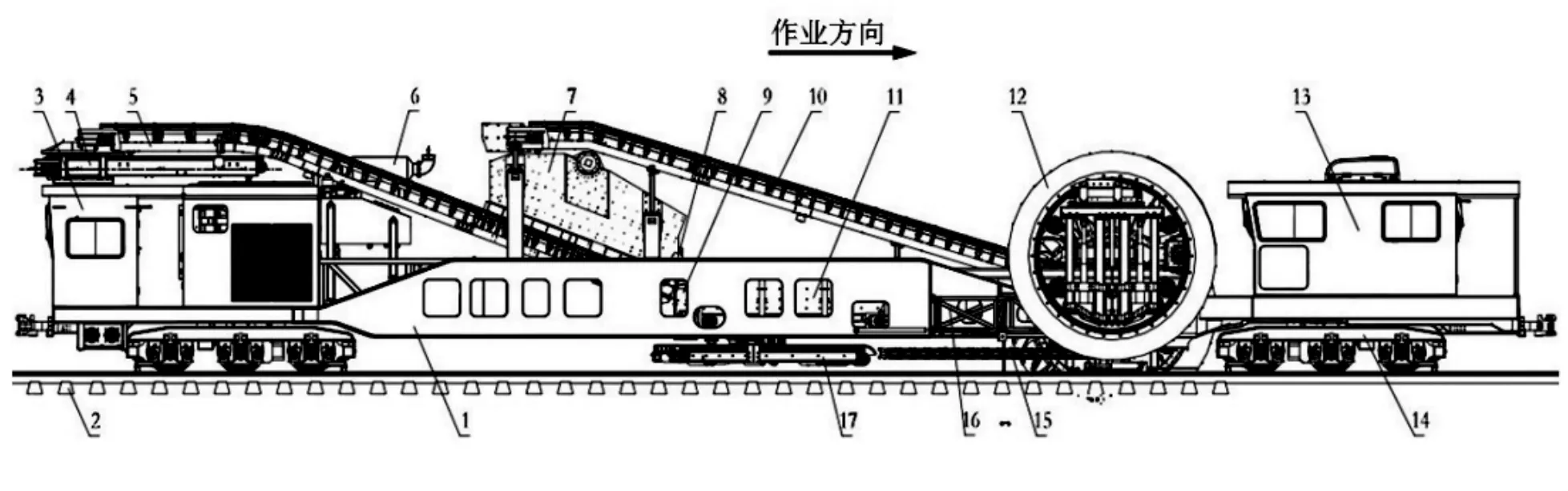

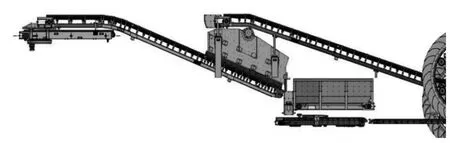

侧切式清筛机主要由车架、动力传动装置、工作装置、制动系统、液压系统、电气系统等组成(见图1)。

图1 CQS-300侧切式清筛机总体结构示意图

4.1 车架及车钩

车架采用材料为Q345D的H型钢和钢板焊接而成,该车架通过有限元分析计算优化结构、静强度试验、动应力试验,满足TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》要求。车钩采用带缓冲装置的6G大摆角车钩,以满足长中心距车辆过曲线的需求。

4.2 司机室

该车的司机室主要由司机室、空调、减震器、雨刮器等组成。司机室各板壁采用复合式大板制作技术,确保了司机室的保温和降噪性能。司机室用减震器与车架连接,保证了操作人员的舒适性。

4.3 转向架

该转向架根据侧切式清筛机高速走行、作业走行和连挂的要求,在以往成熟技术的基础上优化设计而成。转向架由整体焊接构架、液力驱动装置及其吊挂装置、轴箱弹簧悬挂装置、主动轮对、从动轮对、常接触式弹性旁承、球面心盘、单元制动器及非接触式列车轴端光电速度传感器等组成。委托西南交通大学对侧切式清筛机转向架性能分析,结论为:整机的动力学性能符合GB/T 17426-1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》的要求,并在动力学试验中得到验证。

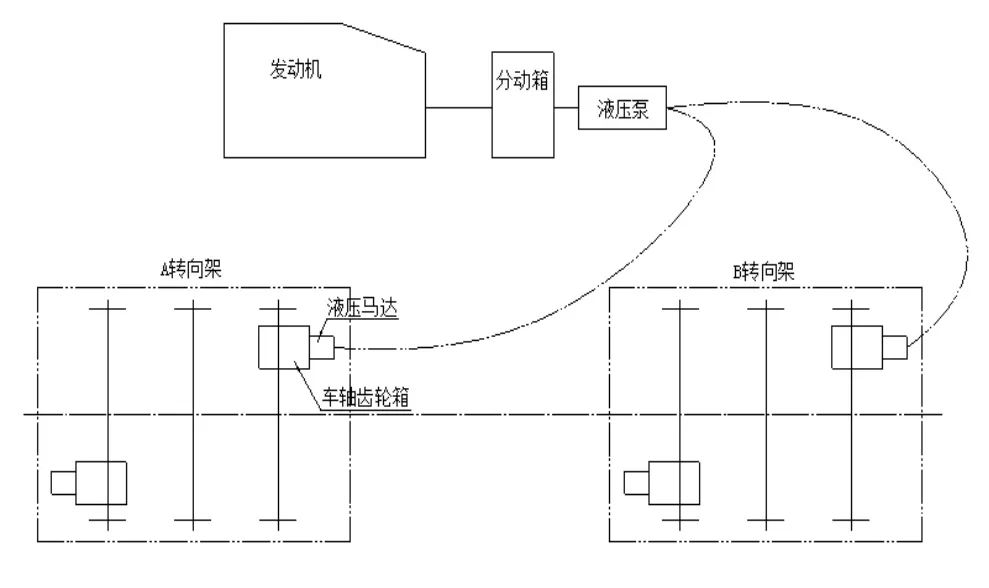

4.4 动力传动系统

侧切式清筛机动力传动系统采用了静液压传动方案,系统由发动机、分动齿轮箱及液压马达、液压泵、车轴齿轮箱等组成。发动机为动力传动系统提供转速和扭矩输出,通过分动齿轮箱进行分配,增加输出、调配传动比,按需要将动力提供给各工作机构、驱动轮等。其传动示意图如图2所示。

图2 动力传动示意图

4.5 工作装置

侧切式清筛机工作装置由挖掘装置、振动筛、储运装置和输送装置组成。

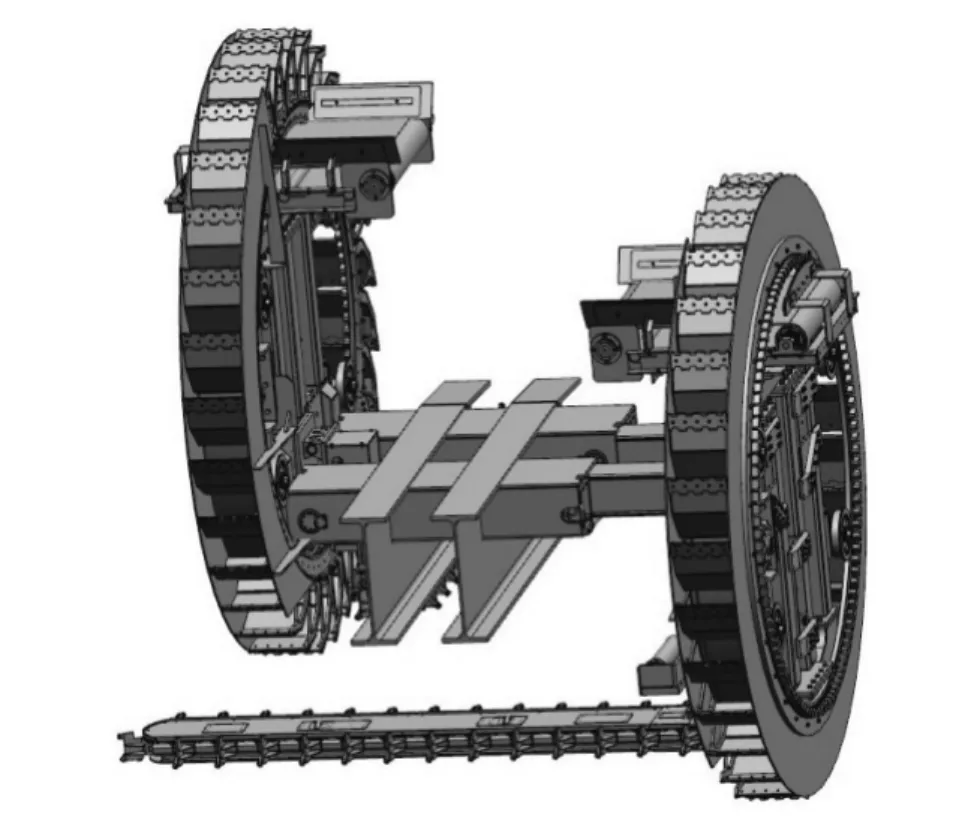

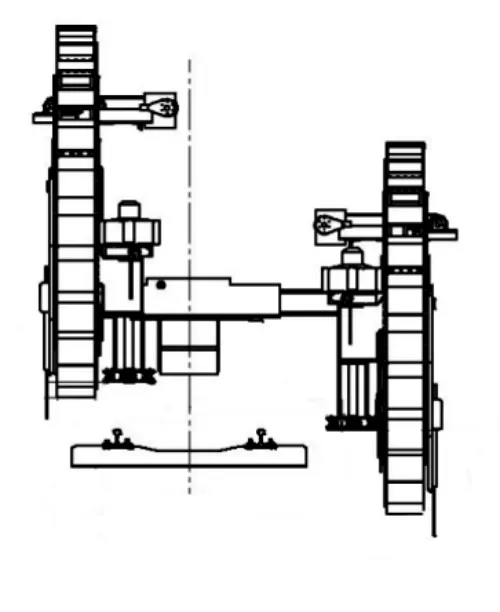

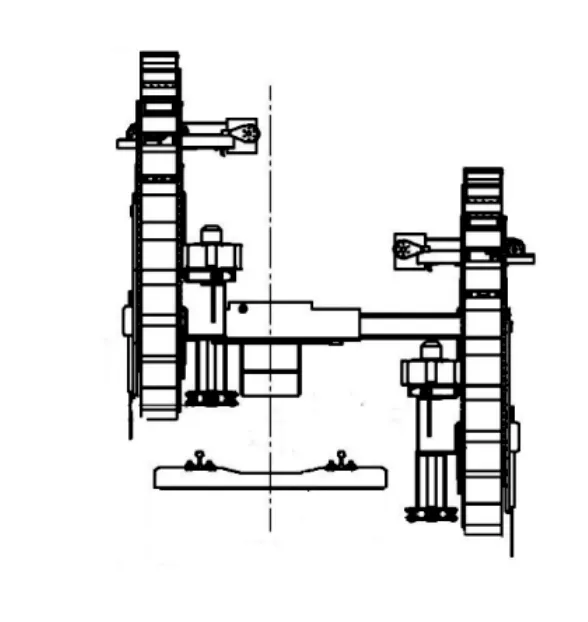

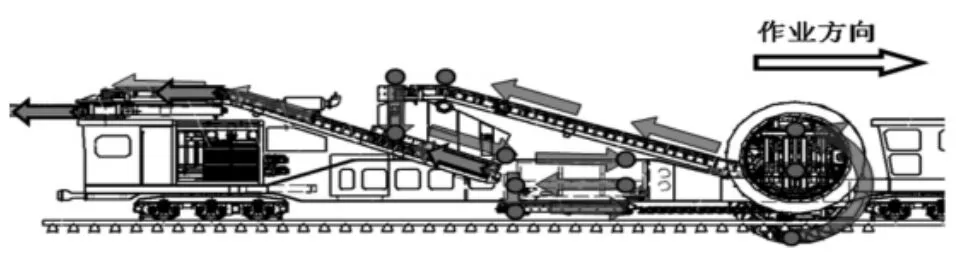

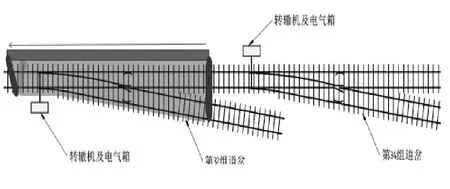

挖掘装置由挖掘斗轮和侧切刀板组成。挖掘斗轮左右横移挖掘道床边坡,侧切刀板挖掘枕底道砟。该挖掘装置采用侧切刀板挖掘底切方式切入枕底,挖出枕底道砟,通过斗轮挖掘、提升并输送的原理进行工作,挖掘装置结构示意图如图3所示。

图3 挖掘装置结构示意图

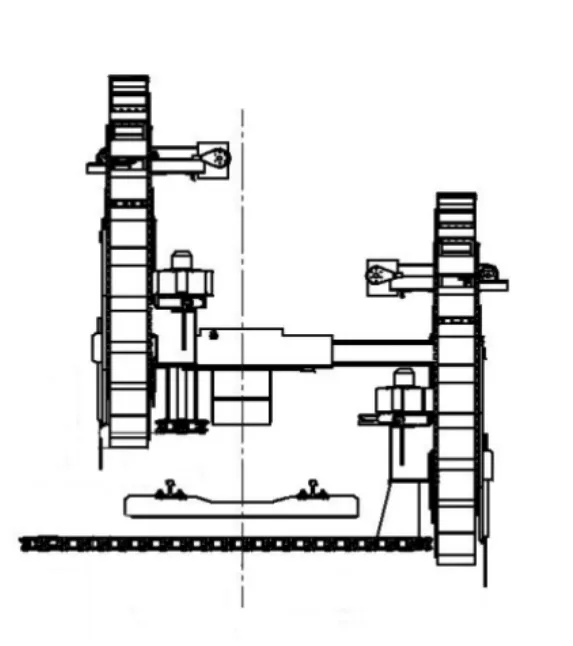

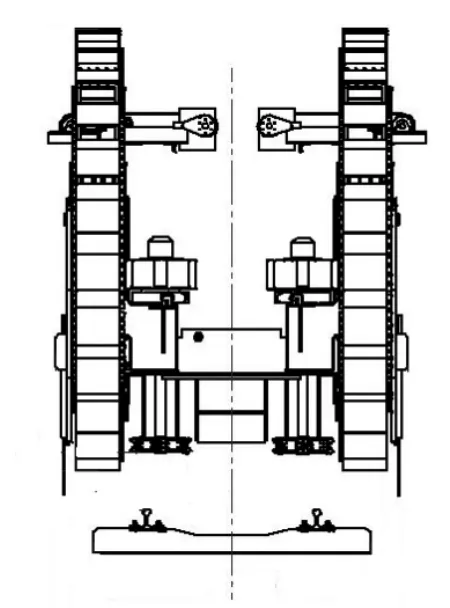

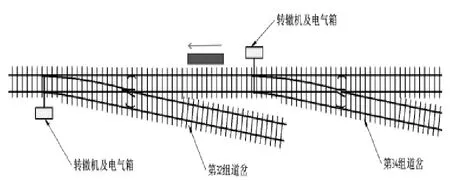

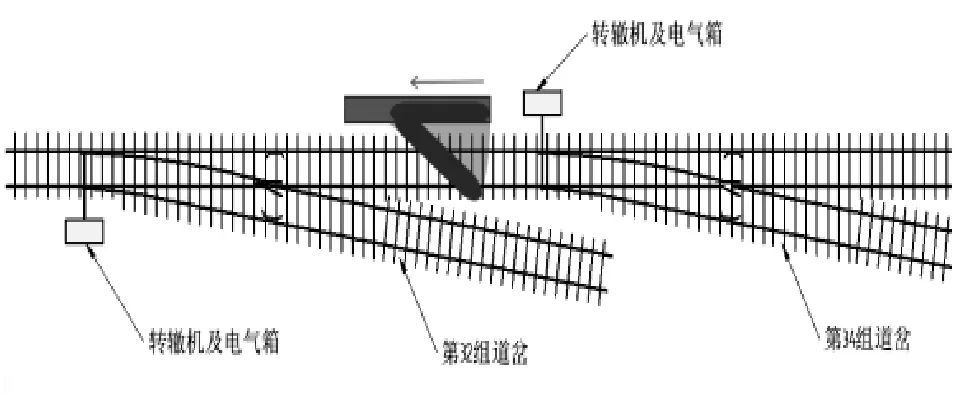

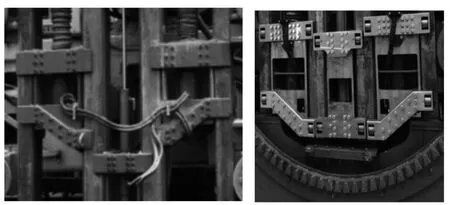

作业时,放下挖掘斗轮挖掘道床边坡,当斗轮向下切入深度足以放下刀板时,斗轮一边切入、一边向外横移,然后将刀板放下,摆动油缸推动刀板装置向枕底方向慢慢切入并挖掘枕底道砟;结束清筛作业时,刀板摆动油缸先将刀板向外回转90°撤出枕底,然后与斗轮装置一起提升到收车位置。挖掘装置工作位和收车位如图4、图5、图6、图7所示。

图4 挖掘斗轮挖掘位

图5 侧切刀板放下位

图6 挖掘装置工作位

图7 挖掘装置收车位

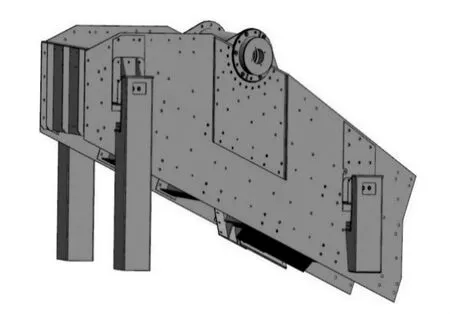

振动筛主要由框架、筛网、驱动装置、支撑装置组成,负责清筛从道床挖掘出来的道砟。振动筛结构示意图如图8所示。

图8 振动筛结构示意图

输送装置主要由横向输送带、混砟带、主污土带、旋转抛带、回填带组成。挖掘装置提升的石砟通过横向输送带输入混砟带,经振动筛筛分后洁砟通过回填带回填道床;筛分后的污土经主污土带送至旋转抛带后将污土抛出道床外。输送装置结构示意图见图9,石砟流向示意图见图10。

图9 输送装置结构示意图

图10 石砟流向示意图

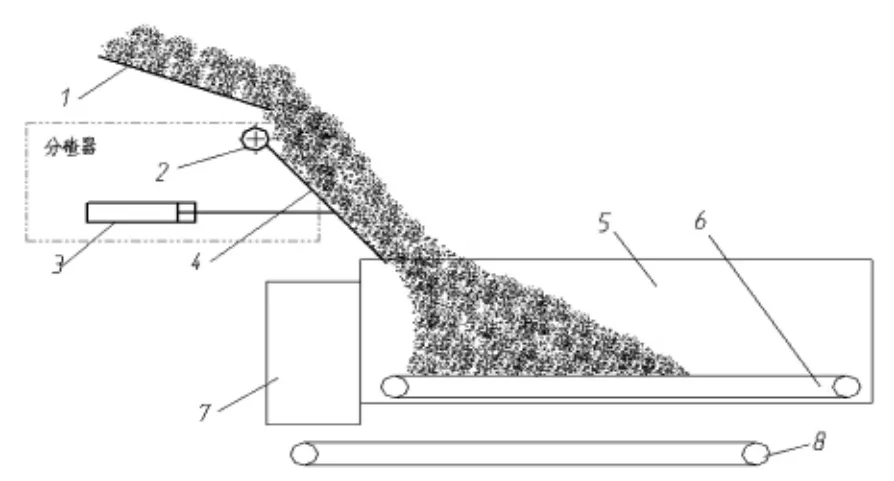

储运装置主要由分砟器、储运箱和落砟斗组成。它是CQS-300侧切式清筛机筛分道砟回填系统的一个组成部分,设置在振动筛清洁道砟出口下方、回填带上部。分砟器紧接振动筛清洁道砟出口,其功能有两个:

①用于将振动筛清洁道砟出口的来料送入储运箱;

②将道砟导流进落砟斗后进入回填带。储运箱用于作业开始时临时储存一部分道砟,在作业完后回填至道床,使线路起始不堆砟,结束不缺砟,大大减少了人工辅助的劳动量与劳动强度,同时减少了作业前准备时间和收车辅助时间,提高了天窗利用率。落砟斗用于导流从分砟器和储运箱送来的道砟,然后按照两边不同的比例量送入左右回填带,以满足左右两边不同道砟回填量的需要。其结构示意图如图11所示。

4.6 液压系统

侧切式清筛机液压系统由开环控制的多个工作子系统和闭环控制的高速走行、作业走行、斗轮挖掘子系统组成。其中高速走行子系统和斗轮挖掘子系统由同一组泵在高速走行和斗轮挖掘来回转换供油,实现一个泵控制两个主系统,这样可以降低整车的制造成本。另外多个工作子系统采用负载敏感变量泵和负载传感多路阀控制,可实现一个泵满足多个执行机构同时工作,而且每一路执行机构的流量和压力互不影响。使用了该控制方式可使系统流量和压力与系统所需达到最佳匹配要求,提高液压系统效率,减少系统发热。

图11 储运装置结构示意图

4.7 电气系统

侧切式清筛机电气系统主要负责整机各个子系统的控制以及信号的处理和显示,按照系统实现的功能可分为以下子系统:

①电源供给系统;

②柴油机控制系统;

③照明系统;

④信号系统;

⑤辅助设备控制系统;

⑥通话系统;

⑦空气干燥系统;

⑧走行控制系统;

⑨作业控制系统;

⑩显示监视、警报系统。

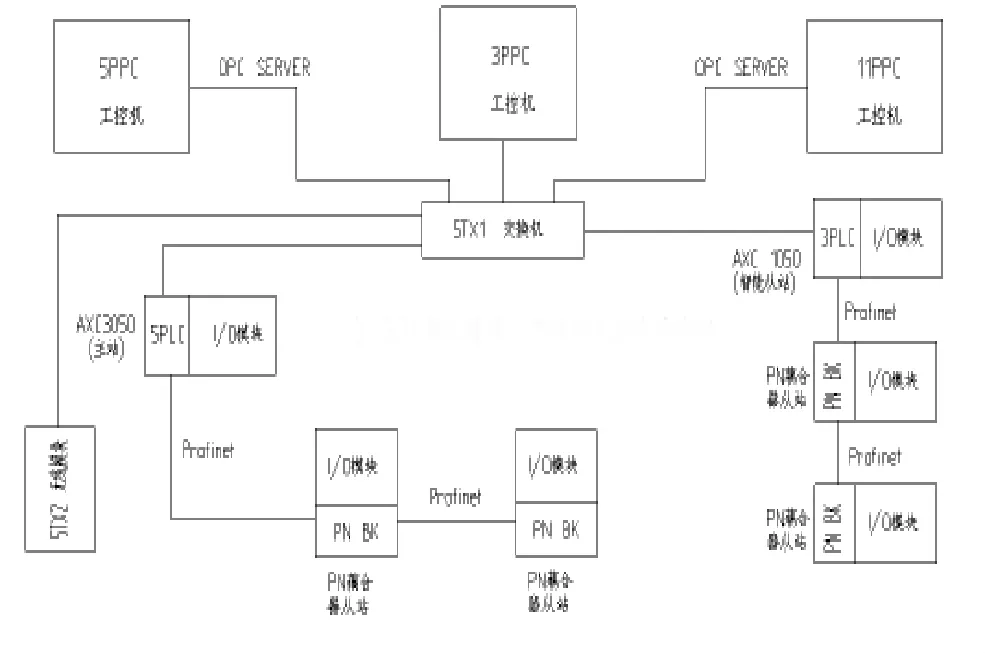

电气系统由3台高性能工业触摸屏、1个主站加1个智能从站(带以太网口的高性能PLC及本地I/O组成)、1台交换机组成。其中主站和智能从站共带5个从站(由PN BK耦合器及远程I/O组成)。系统用PLC编程控制。其网络控制系统结构图如图12所示。

图12 网络控制系统结构示意图

4.8 气动及制动系统

侧切式清筛机气动系统主要对挖掘斗轮和旋转抛带锁定与解锁、风喇叭的控制;制动系统采用成熟的YZ-1D型电控制动机,而且在原有系统的基础上增加了旁路制动系统,增加了行车安全性。

5 作业流程

以邯郸肥乡站道岔施工为例,对侧切式清筛机的作业流程进行说明。

根据在邯郸肥乡站道岔线路情况,作业前制定出施工模式,作业中按施工模式进行施工,其施工作业流程如下:

(1)使用右侧斗轮挖掘出刀板进入枕底的工作坑如图13所示。

图13工作坑挖掘示意图

各工作装置解锁用时5 min,右侧斗轮挖掘出刀板进入枕底的工作坑长5.3 m,用时5 min,共计用时10 min。

(2)放置刀板和起道装置,切入枕底如图14所示。

图14 刀板切入枕底示意图

将刀板放入工作坑,解锁起道装置,将起道装置置于工作状态,切入枕底总计用时10 min。

(3)挖掘完成整组道岔,如图15所示。

图15 枕底挖掘示意图

总计挖掘用时30 min。

(4)收车。

右侧刀板反向退出枕底,储运斗石砟回填道床,用时5 min;收各工种装置,用时5 min,总计10 min。

综上,整组第32号道岔完成挖掘,总计用时60 min。

6 样机优化设计

侧切式清筛机样机几次作业试验后,针对发现的问题,对工作装置进行了如下优化设计:

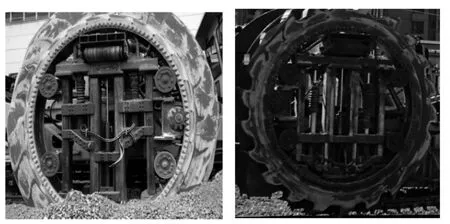

(1)挖掘斗轮优化:在挖掘斗轮侧挡板上加工缺口,使侧面的道砟能进入挖掘斗,提高了斗轮上砟效率,如图16所示。

图16 挖掘斗轮优化示意图

(2)挖掘斗轮限位板的优化:整改前斗轮限位板没有滚轮,斗轮升降困难。在斗轮限位板上加装了滚轮,使滑动摩擦变为滚动摩擦,改善了斗轮升降能力,如图17所示。

图17 挖掘斗轮限位板优化示意图

(3)提轨装置的优化:原第三轨辅助提轨装置对称布置在车体左右两侧,作业时只对第三轨进行提轨,不能有效改善道岔道床的下沉。优化整改后的提轨装置安装在车体中心线位置,作业时对整个道床进行提轨,减小道岔道床钢轨的下沉量及侧切刀板挖掘阻力,提高了侧切刀板的挖掘效,改善了道床的回填效果,如图18所示。

图18 提轨装置优化示意图

7 结语

2017年1月至2017年12月,我公司根据侧切式清筛机型式试验大纲的要求,在厂区和昆明铁路局管内线路进行了各项功能的试验,其各项性能指标达到了设计要求。2017年12月,该车通过了中国铁路总公司科技和信息化部会同工电部在北京组织召开的“CQS-300侧切式清筛机”试用评审会。2020年10月发运给用户进行运用考核。2020年11月在邯济铁路公司肥乡站施工了三组道岔,在不拆穿任何铁路线路设备的情况下,60分钟清筛完一组9号道岔。2021年3月,在济南铁路局集团公司大机基地操作培训并作业了4天,用户对该机的施工模式和作业效果比较满意,计划在4月后继续对道岔进行清筛作业。