邱 阳 杨 敏 谢国福 陈海波 杨立才

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都610041)

0 引言

2011年,福岛核事故发生,对世界核电业造成了较大影响,我国对在建核电项目开展安全大检查,最后一批二代改进核电工程田湾5、6号机组建设工作因此暂停。在暂停期间,大量以提升安全性为目标的设计改进开始启动,其中最为重要的便是堆腔冷却剂注入(RCI)系统的引入。

与绝大多数二代改进核电堆型中仅承担隔热功能的反应堆压力容器(RPV)保温层相比,田湾5、6号机组RCI系统的引入,使得RPV保温层在功能、热性能、结构等各方面的要求发生了大幅变化,RPV保温层需进行多项设计改进,其中最重要的便是保温支承热桥带来的混凝土温度超限问题。

1 带有RCI系统的RPV保温层结构描述

田湾5、6号机组RCI系统冷却剂流道与RPV外表面以及堆坑壁之间形成内外两个环腔。在堆芯熔融的严重事故工况下,RCI系统启动,向流道中注入堆腔冷却剂,堆腔冷却剂从堆坑底部进入,一部分沿外环腔上升淹没堆坑;另一部分通过注水口进入内环腔,冷却RPV,产生的汽水混合物从RPV进出口接管保温层处的汽水排放口排出,排出的部分冷却水回流外环腔,使堆坑冷却水在两个环腔内实现自然循环,从而实现严重事故工况下的RPV冷却,避免RPV熔穿。RCI系统冷却剂流向示意图如图1所示。

图1 RCI系统冷却剂流向示意图

与其他二代改进核电相同,田湾5、6号机组RPV保温层采用金属反射式保温层,堆坑壁采用混凝土结构。由于金属保温层本身的承载能力较弱,无法承受RCI系统冷却剂的冲击,也无法为冷却剂提供稳定可靠的流道,因此,田湾5、6号机组在RPV金属保温层内侧以及堆坑混凝土壁内表面各设置一层不锈钢流道衬板,以形成内外环腔的冷却水流道,而根据RCI系统要求,该内外环腔流道的间隙要求非常严格。为确保流道强度及稳定性,RPV保温层内侧的流道衬板通过保温层支承(贯穿通过RPV保温层)固定在堆坑壁内表面的流道衬板上。

2 RCI系统对RPV保温层的影响分析及解决措施

保温层流道衬板通过支承固定在堆坑壁上,即保温层支承一端与衬板相连,一端与堆坑壁相连。由于衬板的温度较高(保守考虑,假设与RPV壁温相等,即为292.2℃),而堆坑壁混凝土温度限值较低(要求平均温度不大于65℃,局部最高温度不大于95℃)。堆坑土建上部的缩颈处区域空间非常局促,间隙值为40 mm,在堆坑下部区域为151 mm。因此在有限空间内实现支承热量的耗散,使其端部温度降低到混凝土温度限值以下是设计难点。

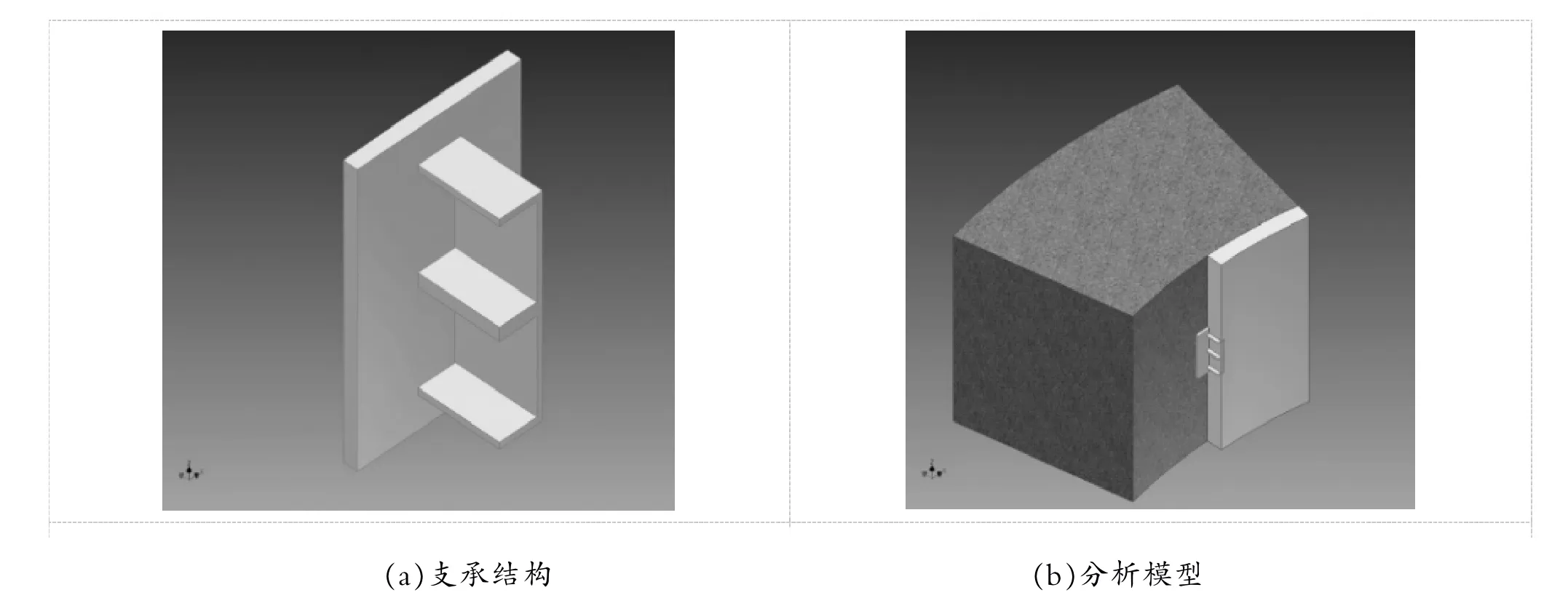

图2 支承结构及数值分析模型

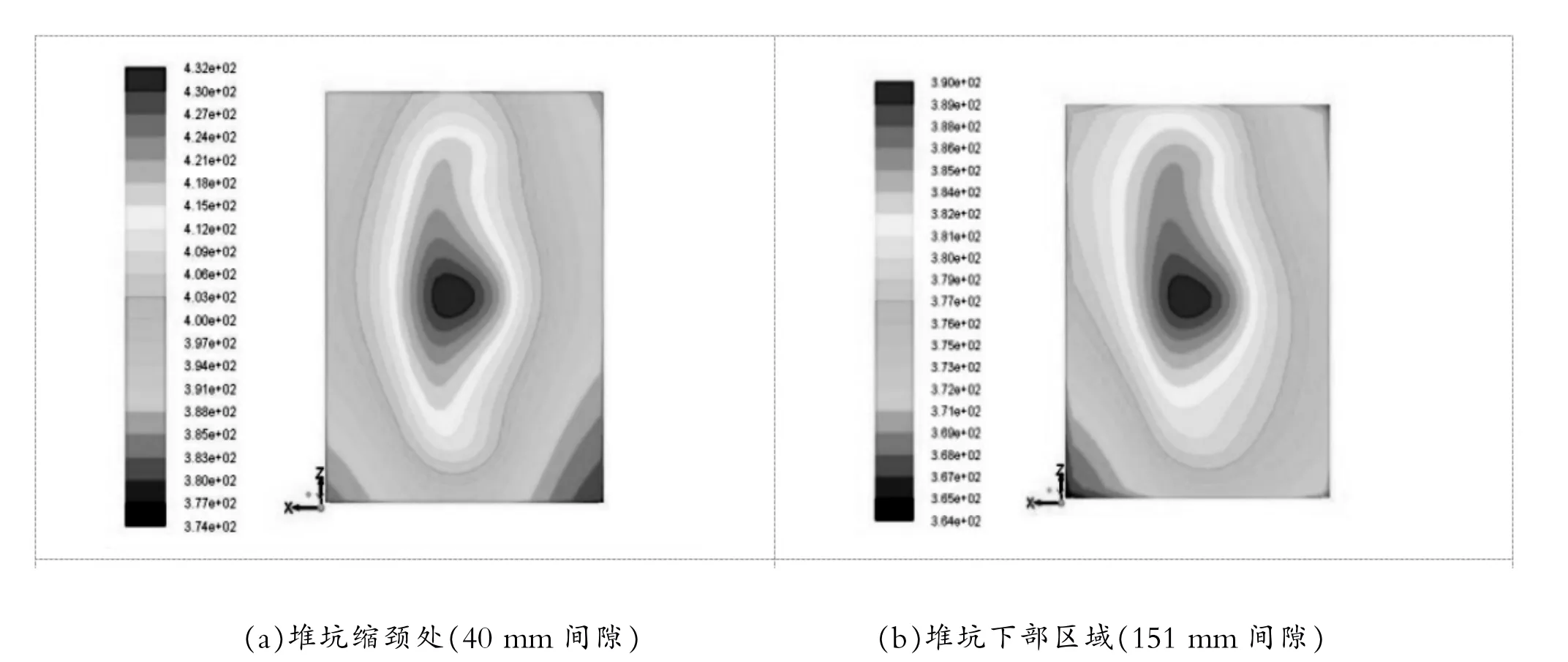

图3 有限元分析结果(双槽钢支承结构)

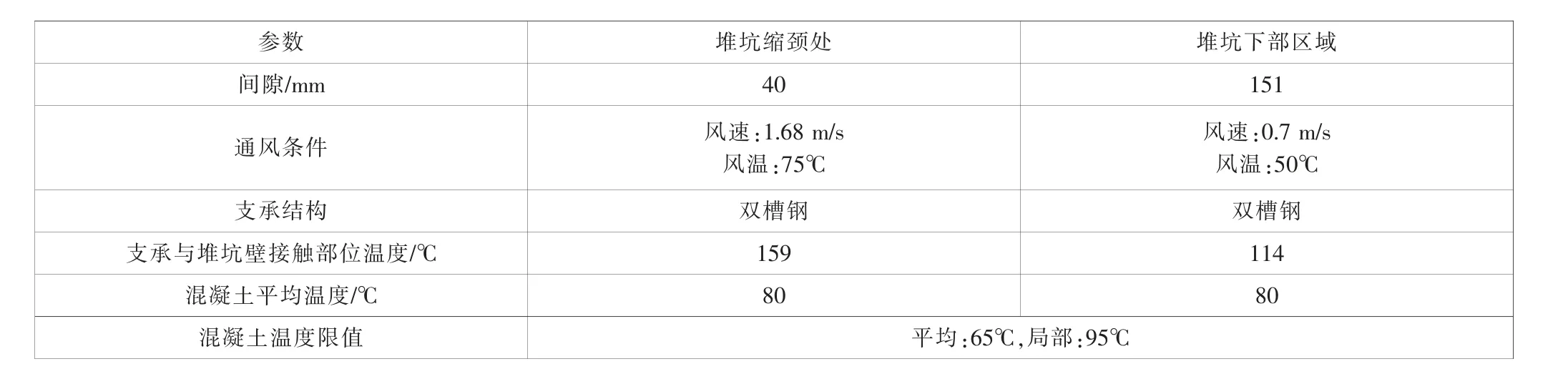

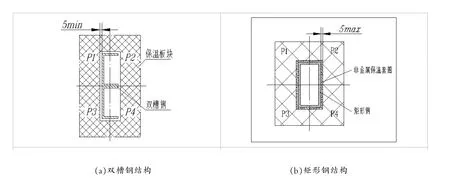

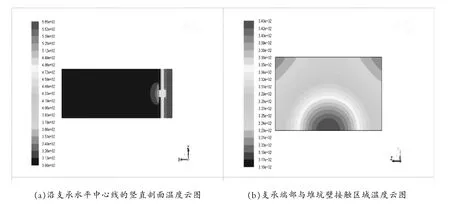

在设计初,因载荷输入较大,RPV保温层支承拟采用双槽钢结构,其示意图见图2(a)。此结构的优点在于沿水平方向的抗弯性能好,可以在较大的竖直地震载荷作用下满足强度要求。为精确分析保温层支承传热性能,本文采用ANSYS有限元分析方法,对支承的传热以及堆坑壁的温度分布进行全面的分析,分析模型见图2(b),支承端部温度场云图见图3,分析条件及结果见表1。

从表1可以看出,在堆坑缩颈及堆坑下部,支承与堆坑壁接触部位的温度均超出混凝土的温度限值,给反应堆运行带来安全隐患。因此,需对支承温度的主要影响因素:堆坑间隙、通风条件、支承结构进行研究,使支承与堆坑壁接触部位的温度满足混凝土温度限值要求。而从前文叙述可知,堆坑间隙已无法更改,因此,本文从通风条件和支承结构两个方面进行了设计改进。

表1 原堆坑间隙、通风条件和支承结构下支承与堆坑壁接触部位的温度

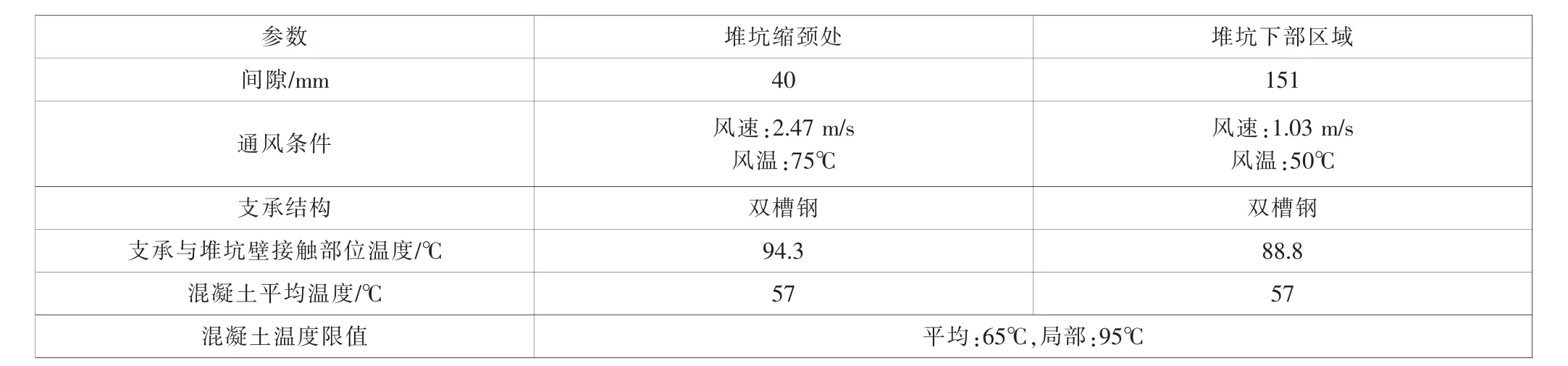

表2 通风条件优化后支承与堆坑壁接触部位的温度

图4 两种保温层支承方案

经分析,在通风温度一致的前提下,通风量越大,通风带走热量的能力越强,支承的端部温度也越低。通过对堆坑缩颈以下部位保温层散热量以及堆坑缩颈处的通风温度的精确计算,将通风风量由15 000 m3/h提升至22 000 m3/h,根据优化后的通风条件再次对保温层支承温度进行计算,结果如表2所示。

从表2可看出,通风条件优化后,堆坑缩颈处及堆坑下部区域支承与堆坑壁接触部位的温度均满足混凝土温度限值要求,但堆坑缩颈处支承与堆坑壁接触部位的温度仍接近混凝土的局部温度限值。结合其他工程项目RPV保温层实际散热量超出理论计算值的经验反馈,本文对双槽钢支承结构做了进一步的分析及优化。由于双槽钢自身截面存在缺口,且原有的保温层安装工艺要求保温层与支承之间留有一定间隙(最小5 mm),见图4(a),这将造成额外的对流热损失。

遵循降低支承外端温度和阻断保温层内外空气对流路径的思路,本文从支承截面本身及消除安装间隙两方面入手,对支承结构进行优化改进,具体为:选择抗弯性能不低于双槽钢的矩形钢作为支承,并在支承周围包裹非金属保温套圈,相邻的保温板块直接坐在支承上,并压实非金属保温套圈,消除其与支承之间的间隙,具体结构见4(b)。此方案中矩形钢的使用消除了双槽钢固有的缺口问题,矩形钢周围的保温套圈则消除了安装所需的间隙问题,成功地阻断了保温层内外空气的对流路径,避免了因对流换热带来的额外热损失,为通风系统的设计提供了较为精确的输入。

之后,将堆坑缩颈处条件代入,对矩形钢支承端部温度再次进行有限元分析计算,支承端部温度场云图见图5。结果表明,矩形钢支承端部与堆坑壁接触温度的计算结果约为70℃,温度值低于双槽钢方案,且与混凝土局部温度限值之间具有一定余量。因此,在田湾5、6号机组施工设计中,最终采用了矩形钢支承并在周围包裹非金属保温套圈的方案。

3 结语

本文基于支承端部温度影响因素(堆坑间隙、通风条件和支承结构)的分析,将堆坑通风量由15 000 m3/h增大至22 000 m3/h,并采用改进后的矩形钢包裹非金属保温套圈的结构代替双槽钢支承结构,解决了支承热桥引发的热量耗散问题,同时解决了因对流换热带来的额外热损失问题。再次基础上,田湾5、6号机组实现了具备三代核电安全功能特征的RCI系统冷却剂流道设计,进一步提升了二代改进核电堆型安全性。

图5 有限元分析结果(矩形钢支承结构)