贺敏 陈明付

摘 要:研究在现有的粘胶纤维生产线上,通过系列工艺、设备的技术突破,研制一种既具有棉纤基本性能又有化纤高强耐用的高性能生物基纤维,提升粘胶纤维制造技术,实现产品技术向高端的跃进,从技术上实现粘胶纤维的强力化。

关键词:粘胶纤维 强力 高性能 生物基

1概述

粘胶纤维是利用富含纤维素的植物,通过化学反应提取其中纤维素制成胶体溶液,将溶液再生成纺织原料纤维,这一过程伴随着系列化学、物理、物理化学变化。粘胶纤维生产技术已经历数十年的发展,但与其他产业相比,整个粘胶纤维产业技术进步缓慢,仍然采用传统工艺与传统装备,制得的纤维产品在性能上提升有限,特别是纤维成品伸度过高,纺织成品易于变形;纤维强度偏低,纺纱效率低,在高速纺纱设备上适应性较低,成品耐磨度差,无法作为面料使用,极大的限制了粘胶纤维的应用领域。高性能强力生物基粘胶纤维吸湿性好、透气性强,天然可降解,具有良好的服用性能和环保特性;以及具有强度高、伸度低,能有效满足高速纺纱工艺需求,制得的产品耐磨度好、顶破张力大,具有良好的物理性能,是用于高档面料及高端服饰的最佳原料。

2技术特征与工艺技术原理

2.1技术特征

高性能强力生物基粘胶纤维(高强粘纤)定义为强力生物基纤维,适应高速纺纱装备,织物具有中高端面料性能。粘胶纤维强力化技术是制造高强粘纤产品核心,产品具备以下特性:

第一、高强粘纤比常规粘胶纤维具有高强度、低伸度、高导湿、高透气、柔软滑爽、耐磨性好的优良特性,其强伸度指标要达到同类纤维水平。

第二、生产效率高,其纺丝速度达到50-70米/分钟,与常规粘胶纤维生产速度一致,是同类纤维纺丝速度2倍。

第三、化工料消耗接近常规粘胶纤维,其离碱消耗控制在0.55吨/吨产品以下,是同类纤维的50%。

第四、采用低锌分步布置凝固浴多段牵伸生产工艺,凝固浴锌含量低于15克/升,比同类纤维生产工艺降低10-15克/升,从源头减少废水中的锌离子含量,利于环保降耗。

2.2技术原理

粘胶纤维强度、伸度的物理性能,与纤维大分子内部原纤连接状态及结构成强正相关关系,粘胶纤维制造工序中,影响这两个指标的关联工序原液中的DP聚合度、纺丝工序中的凝固浴及牵伸。其它工序只要同这两个工序指标进行适应性配合,则完全实现通过粘胶纤维自身工艺技术和设备适应性创新达到粘胶纤维的高强化。

2.2.1纤维素聚合度越高,纤维素原纤分子量越大,长度越长,制得的粘胶纤维强度越高;粘胶纤维一般在300-600DP,纤维大分子中纤维素原纤分子量,提高纤维力学性能;

2.2.2纤维素聚合度收敛性对纤维物理性能影响重大,聚合度均匀性越高,纤维素原纤分子量差异小,粘胶纤维受力状态下应力分配均匀,断裂强度越高;

2.2.3纤维大分子结晶度越高,皮层结构越明显,皮层越占比小,纤维力学性能越好;

2.2.4纤维素原纤取向度越高,原纤在纤维大分子中排列整齐度高,越易于提高纤维大分子的强度;

2.2.5纤维大分子洁净度,无机微小杂质、半纤维素等低分子含量在纤维大分子中形成的内在疵点,是纤维大分子的应力薄弱点,对纤维力学性能有较大影响。

3 工艺技术研发

3.1同类技术的研究

国内外粘胶纤维的发展,从技术的难度和已有技术解决方案看,国外有奥地利Lenzing公司的纤维,莫代尔(Modal)采用高聚合度原液、低速纺丝成形、高锌反应浴等生产工艺,制得的纤维成品结晶度高,具有高强低伸的产品特点,纺纱及服用性能良好。国内也有山东海龙、唐山三友、上海中纺的各种高湿模量纤维,均有探索。

3.2高强粘纤工艺技术简述

高强粘纤生产技术是以传统粘胶纤维生产工艺为基础,采用新工艺和新装备纺丝原液制备、成型、落丝,达到提高其力学性能的纤维。

浆粕经浸渍桶,与一定比例碱液进行混合,在高转速搅拌作用下剪切破碎,制成一定浓度的浆粥;浆粥进行循环研磨,实现纤维梳理与与帚化,实现纤维素碱化反应形成碱纤维素,使半纤维素有效溶解于碱液之中。浆粥经压榨实现碱液与碱纤维素的分离,含有半纤维素的碱液经膜过滤去除半纤维素循环使用,碱纤维素进行搓揉,搓揉产生的巨大能量与热量可有效破坏纤维结构上残留的细胞壁,使纤维素原纤得到充分溶解,并进一步去除半纤维素,提高纤维素纯度。碱纤维素定向降聚反应器,与一定浓度的碱液进行混合形成高浓混合物,并与高压氧气进行充分混合进行碱纤维素降聚反应。聚合度达到550-600DP值后,采用压榨设备将碱纤维素与多余碱液进行分离并去除半纤维素,并使用双级粉碎系统对碱纤维素进行粉碎,提高碱纤维素比表面积和反应性能。碱纤维素与CS2在磺化机内混合反应制得纤维素磺酸酯,并在含有亚硫酸钠的碱性溶液中溶解、研磨得到粘胶溶液,经过滤、脱泡、熟成处理后,成为纺丝粘胶进行反应。粘胶在纺丝机内与含有硫酸、硫酸钠、硫酸锌的反应浴进行反应形成初生纤维,经喷头牵伸、纺盘牵伸、空气牵伸以及多辊强制牵伸进行牵伸后进入二次浴反应。二次浴采用高温低浓反应浴进行纤维的进一步反应,提高纤维大分子结晶度,在反应同时对纤维丝束进行塑化牵伸,提高纤维素原纤取向度。经二次浴反应后的丝束,利用多辊回缩牵伸消除应力,并在低浓反应浴中进行补充反应,即三步浴,消除纤维剩余酯化度。反应与牵伸后的纤维束进入切断机处理成长度均匀的纤维,经水流输送到精炼机进行水洗、脱硫、漂白及上油处理,最后经烘干后打包成型。

3.3主要工艺研究

3.3.1纤维素研磨

碱纤维素的研磨,通过研磨产生的开松、分散作用,可有效提高浸渍过程纤维素疏解度,减少吸碱与膨润不足的纤维素“白芯”,促进碱液在纤维素中的扩散渗透,提高纤维碱化反应,促进半纤维素溶出。主要技术参数:

浆粥浓度3-6%(质量百分比),温度30-60℃,碱液浓度110-240g/L ,研磨时间10-40秒。

3.2.2碱纤维素搓揉

碱纤维素的搓揉,提高碱纤维素反应性能、结合碱等,白芯消除,纤维充分膨润、碱化,结合碱提高和反应性能提高,利于后续的黄化反应。

碱纤维素搓揉技术参数:浆粥浓度30-40%(质量百分比),温度50-60℃,碱液浓度140-200g/L 。

3.3.3碱纤维素定向降聚

碱纤维素采取定向降聚老成,减少纤维素剥皮反应,降低纤维素纤维损失,提高甲纤纯度,同时提高降聚均匀性,减少低分子成分产生。

定向降聚技术参数:浆粥浓度30-40%,碱液浓度140-200g/l,反应器中加入2-10%的纯氧,反应时间30-60min。

3.3.4碱处理膜过滤

碱液回收膜处理,对浸渍后废碱进行处理,除去碱液中半纤、灰分等杂质,回收碱液,实现环保生产。碱液浓度降低至22-26g/l,制备的碱纤维素黄化更好,利于纤维强度的提高。

3.3.5纤维素磺酸酯溶解

纤维素磺酸酯溶解,采用氢氧化钠、亚硫酸钠水溶液作为纤维素磺酸酯溶剂,降低黄化时产生的副产物,提高黄化均匀性。

黄化体系十分复杂,有碱纤维素、NaOH、CS2、半纤维素、水,反应过程又有许多生成物,如纤维素黄酸酯、多硫化物等,因此在主反应发生的同时,亦发生了复杂的副反应。

(1)纤维素黄酸酯的水解和皂化:

C6H9O4ONa+CS2 C6H9O4OCS2Na(纤维素磺酸酯)

C6H10O5·NaOH+CS2 C6H9O4OCS2Na+H2O

(醇钠)(纤维素磺酸酯)

(2)CS2与NaOH反应:

2CS2+4NaOH Na2CO3+Na2CO3+H2S+H2O

3CS2+6NaOH 2Na2CS3+Na2CO3+3H2O

CS2+6NaOH 2Na2S+NaCO3+3H2O

CS2与NaOH反应是主要的黄化副反应,生成红色油状液体三硫代碳酸钠及其它副产物,反应温度愈高,黄化副反应愈强烈。由于红色油状副产物的存在,使纤维素黄酸钠变成微黄色,甚至变成桔红色,影响纺丝质量。

采用一定浓度的氢氧化钠、亚硫酸钠水溶液作为纤维素磺酸酯溶剂,其中亚硫酸钠是还原剂,能阻止空气中的氧气对磺酸酯的氧化作用,同时亚硫酸钠还能阻止氢氧化钠与CS2反应生成Na2CO3及Na2CS3,有效提高粘胶稳定性。同时,亚硫酸钠还具有减缓磺酸酯水解的作用。因此,以氢氧化钠、亚硫酸钠水溶液作为纤维素磺酸酯溶剂,可减少副产物,提高粘胶稳定性,有利于纺丝工序的生产,提高产品强度。

经黄化后的纤维素磺酸酯再与溶剂(氢氧化钠、亚硫酸钠)按一定比例进行混合、搅拌、研磨,最终溶解制得纤维素磺酸酯溶液,制得的纤维素磺酸酯质量较好,减少了黄化副反应各种物质的生成,提高粘胶稳定性。

溶剂为氢氧化钠、亚硫酸钠水溶液,其浓度分别为25-45 g/L、5-10g/L,溶解温度14-16℃,溶解时间30-50min,制得的纤维素磺酸酯浓度为9.0-10.0%(质量百分比)。制成的高强粘纤纺丝液,即原液聚合度DP550-600、洁净度99.5%(相对半纤维素)。

3.3.6 多浴-多段高牵伸湿法纺丝

高强粘纤采用三步凝固浴成型-六段牵伸工艺法,可有效缓和成形反应工艺条件,有利于提高纤维大分子结晶度,改善纤维皮芯层结构;在成形过程中对纤维丝束施加多段高比例牵伸,提高纤维素原纤排列规整度,提高纤维大分子取向度,有利于提高纤维力学性能。

酸浴硫酸浓度高、硫酸钠浓度低、酸浴温度高,反应更加剧烈,丝条成型快,并丝疵点减少,但成型过于剧烈,丝条拉断,毛丝增加,且二硫化碳回收率降低。

硫酸浓度高,产品疵点少,但废丝高,因此根据产品强伸度、疵点、废丝、CS2回收率(%)等指标,衡量酸浴工艺,产品强度高,伸度适中,疵点少,废丝低,CS2回收高。

一浴缓慢成型工艺,二浴进行高牵伸,在纤维未完全成型,提高牵伸,可提高纤维表面大分子取向度,从而提高产品强度。

酸浴工艺的设置,必须匹配牵伸工艺,产品强度才能更高。进一步摸索各段牵伸工艺。合理分配各段牵伸,从生产的废丝、产品疵点、二硫化碳回收及产品强伸度等各项指标综合考虑牵伸工艺。跟踪产品的毛丝、强伸度、疵点、二硫化碳回收率,最终确定最优的各牵伸工。

各段牵伸与各段工艺匹配,有机结合,使产品强度提高,生产效率增加。其技术参数为,纺丝一浴:硫酸90-120g/L,硫酸锌8-15g/L,硫酸钠220-280g/L,温度40-50℃,酸浴落差:3-5g/L,二浴:温度80-90℃,硫酸18-22g/L,三浴;温度80-90℃,pH值1-3(硫酸)。一道牵伸:50-100%,二道牵伸:40-60%,三道牵伸:5-15%。

3.3.7后处理技术

缓和后处理技术,采用硫化钠脱硫处理,双氧水漂白,提高产品白度,减少后处理对丝条强伸度损伤。

4高性能强力粘胶纤维显微结构分析

4.1纤维显微切片分析

纤维的结构与性能有着密切联系,改变纤维的机构就有效改变纤维的性能。形态结构(morphological structure),粘胶纤维(Viscose fiber)的基本组成是纤维素 (C6H10O5)n。表观形态,普通粘胶纤维的截面呈锯齿形皮芯结构,纵向平直有沟横。微细结构,高性能强力生物基粘胶纤维属于分散晶相与连续无定形相组成的“两相结构”组成。通过高强粘胶纤维显微切片的系统研究分析发现,高纤明显的皮层,芯层质地均匀占比大的结构特点,截面呈圆形。

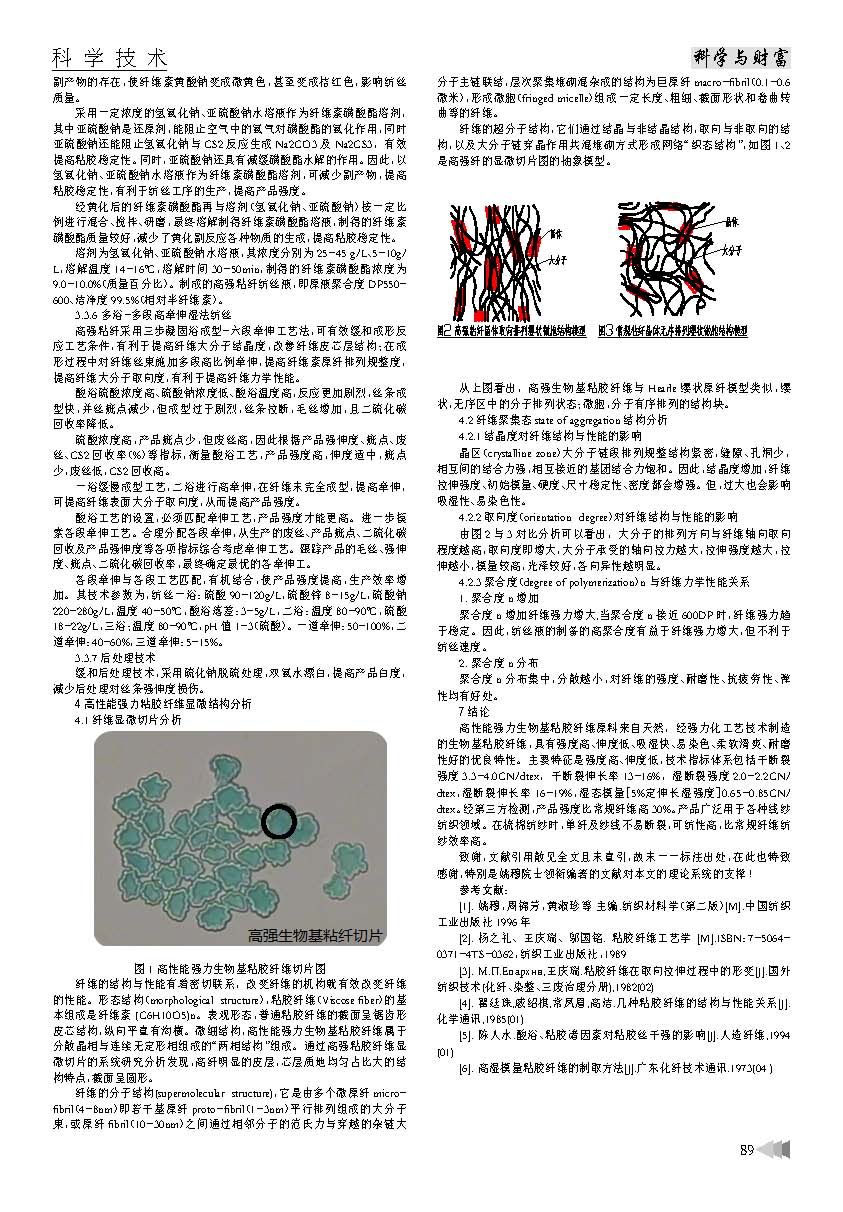

纤维的分子结构(supermolecular structure),它是由多个微原纤micro-fibril(4-8nm)即若干基原纤proto-fibril(1-3nm)平行排列组成的大分子束,或原纤fibril(10-30nm)之间通过相邻分子的范氏力与穿越的杂链大分子主链联结,层次聚集堆砌混杂成的结构为巨原纤macro-fibril(0.1-0.6微米),形成微胞(fringed micelle)组成一定长度、粗细、截面形状和卷曲转曲等的纤维。

纤维的超分子结构,它们通过结晶与非结晶结构,取向与非取向的结构,以及大分子链穿晶作用共混堆砌方式形成网络“织态结构”,如图1、2是高强纤的显微切片图的抽象模型。

从上图看出,高强生物基粘胶纤维与Hearle缨状原纤模型类似,缨状,无序区中的分子排列状态;微胞,分子有序排列的结构块。

4.2纤维聚集态state of aggregation结构分析

4.2.1结晶度对纤维结构与性能的影响

晶区(crystalline zone)大分子链段排列规整结构紧密,缝隙、孔洞少,相互间的结合力强,相互接近的基团结合力饱和。因此,结晶度增加,纤维拉伸强度、初始模量、硬度、尺寸稳定性、密度都会增强。但,过大也会影响吸湿性、易染色性。

4.2.2取向度(orientation degree)对纤维结构与性能的影响

由图2与3对比分析可以看出,大分子的排列方向与纤维轴向取向程度越高,取向度即增大,大分子承受的轴向拉力越大,拉伸强度越大,拉伸越小,模量较高,光泽较好,各向异性越明显。

4.2.3聚合度(degree of polymerization)n与纤维力学性能关系

1. 聚合度n增加

聚合度n增加纤维强力增大,当聚合度n接近600DP时,纤维强力趋于稳定。因此,纺丝液的制备的高聚合度有益于纤维强力增大,但不利于纺丝速度。

2. 聚合度n分布

聚合度n分布集中,分散越小,对纤维的强度、耐磨性、抗疲劳性、弹性均有好处。

7结论

高性能强力生物基粘胶纤维原料来自天然,经强力化工艺技术制造的生物基粘胶纤维,具有强度高、伸度低、吸湿快、易染色、柔软滑爽、耐磨性好的优良特性。主要特征是强度高、伸度低,技术指标体系包括干断裂强度3.3-4.0CN/dtex,干断裂伸长率13-16%,湿断裂强度2.0-2.2CN/dtex,湿断裂伸长率16-19%,湿态模量[5%定伸长湿强度]0.65-0.85CN/dtex。经第三方检测,产品强度比常规纤维高30%。产品广泛用于各种线纱纺织领域。在梳棉纺纱时,单纤及纱线不易断裂,可纺性高,比常规纤维纺纱效率高。

致谢,文献引用散见全文且未直引,故未一一标注出处,在此也特致感谢,特别是姚穆院士领衔编着的文献对本文的理论系统的支撑!

参考文献:

[1]. 姚穆,周锦芳,黄淑珍等 主编.纺织材料学(第二版)[M].中国纺织工业出版社1996年

[2]. 杨之礼、王庆瑞、邬国铭.粘胶纤维工艺学[M].ISBN:7-5064-0371-4TS-0362,纺织工业出版社,1989

[3]. М.П.Епархин,王庆瑞.粘胶纤维在取向拉伸过程中的形变[J].国外纺织技术(化纤、染整、三废治理分册),1982(02)

[4]. 瞿廷珠,戚绍祺,常凤眉,高洁.几种粘胶纤维的结构与性能关系[J].化学通讯,1985(01)

[5]. 陈人水.酸浴、粘胶诸因素对粘胶丝干强的影响[J].人造纤维,1994(01)

[6]. 高湿模量粘胶纤维的制取方法[J].广东化纤技术通讯.1973(04 )