李娜 李鹏飞 王伦 李明芳

摘 要:沟槽零件是数控车床加工中经常碰到的,不同类型沟槽的加工方法是有差别的,其各自的加工工艺、切削参数、编程方法也截然不同。沟槽零件的制造其生产工艺是关键,零件精度好坏取决于工艺编制的品质。对沟槽件的加工工艺设计、生产制造中常遇到相关问题进行分析与研究。

关键词:数控车床; 沟槽零件; 工艺设计; 生产制造

引言

数控车床在生产加工过程中,常会遇到轴肩部分的沟槽加工、内孔台阶的沟槽加工:常见的有矩形内外沟槽、梯形内外沟槽、端面沟槽、内外圆弧沟槽等。沟槽零件的设计是根据它在整机中所处位置的机械性能的要求而程序成形的,各种槽其功能也各不相同,它们在整机中各自承担着自己的使命。数控车床生产制造沟槽零件,不同类型的沟槽加工工艺设计是零件精度的关键之所在。操作者要根据图样要求对槽的类型进行识别与分析,确定槽的类型后进行加工工艺编排、加工线路轨迹的设计、加工程序的编写及加工刀具、量具的准备等。

图 1 是几种沟槽基于一体的轴类零件,对有加工经验的操作者来说,阅图思考之时脑子里已形成加工制造思路、数控编程线路亦已拟定。加工工艺是生产的先行,零件的工序工步的设计。

1 零件的图样分析(图 1)

1.1 图样轮廓分析

这是一个外形并不复杂的多槽零件,有外圆、矩形槽、梯形槽和圆弧槽构成,把几种沟槽集于一体,零件结构很有特点。槽的功能各不相同,像矩形多槽有散热作用,矩形单槽有螺纹退刀槽、卡簧槽等;梯形槽多为皮带槽、内油毛毡槽和主轴刹车槽等;圆弧槽多见于涡轮槽,也见于皮带槽。

1.2 图样精度分析

外圆由三个轴肩组成,尺寸精度要求较高,数控车床加工完全能达到要求;三个不同类型的槽,其精度要求并不高,只是三个矩形深槽加工稍有难度,切削参数与程序合理可解决;位置精度外圆 d20 与 d36 的同轴度要求是0.05 mm,用软爪装夹基本能保证。

2 零件的结构工艺

沟槽件在结构上虽然是同属轴类零件范畴,但又不同于轴类零件的结构单一,因为在轴肩上添加了沟槽,加工过程比单一的轴类零件复杂些,更何况这个零件有三种形状不一的沟槽并存,加工过程就要多好几道工序,但就零件结构工艺而言,生产的过程还是相对简单的,构成各轮廓的尺寸精度基本都能达到。

3 零件的加工工艺

槽类零件的加工工艺的确定要服从于整个零件的加工需要,同时还要考虑到槽类零件加工的特点。鉴于该零件是一个多槽的轴类零件,集中了矩形槽、梯形槽、圆弧槽叠加的轴类零件,加工过程的工艺编排既要合理又要便于加工,应从工序、工步着手考虑:如工件的合理装夹、深槽切削的方式、切削参数的设定、数控车削线路设计等。

3.1沟槽加工方法

当轴肩外圆加工完后,依次加工圆弧槽、梯形槽和矩形槽。

1) 车削圆弧槽:用尖头刀车削圆弧槽,采用 G71 复合循环指令来完成圆弧槽的加工任务。

2) 车削梯形槽:同车圆弧槽一样,可采用 G71 指令完成梯形槽的加工。

3) 车削矩形槽:矩形槽分普通槽、深槽和宽槽三种。

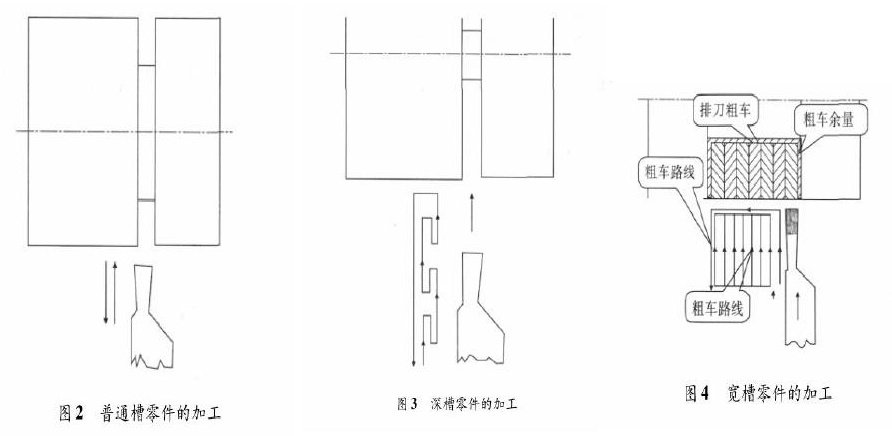

a) 普通槽加工方法:对于宽度、深度值不大且精度要求不高的槽,采用和槽等宽的刀具直接切入一次成形,如

图 2 所示。即刀具切入槽底后可利用延时指令使刀具暂时停留以修整槽底,退刀时采用工进速度。

b) 深槽加工方法:本工件属于深槽类的矩形槽范畴,

为了避免切槽过程中由于排屑不畅,使刀具前部压力过大出现扎刀和折断刀具现象,可以采用分次进刀的方式。刀具在切入一定深度后,停止进刀并回退一段距离,达到断屑退屑的目的,如图 3 所示。同时注意尽量选择强度较高的刀具。

c) 宽槽加工方法:通常把大于一个槽刀宽度的槽称为宽槽,宽槽的槽宽和槽深的精度及表面精度要求相对较高。车削宽槽时常采用排刀的方法进行粗车,精车时从槽的一侧车到槽底,再从槽底车至另一侧,再沿侧面退出,如图 4 所示。

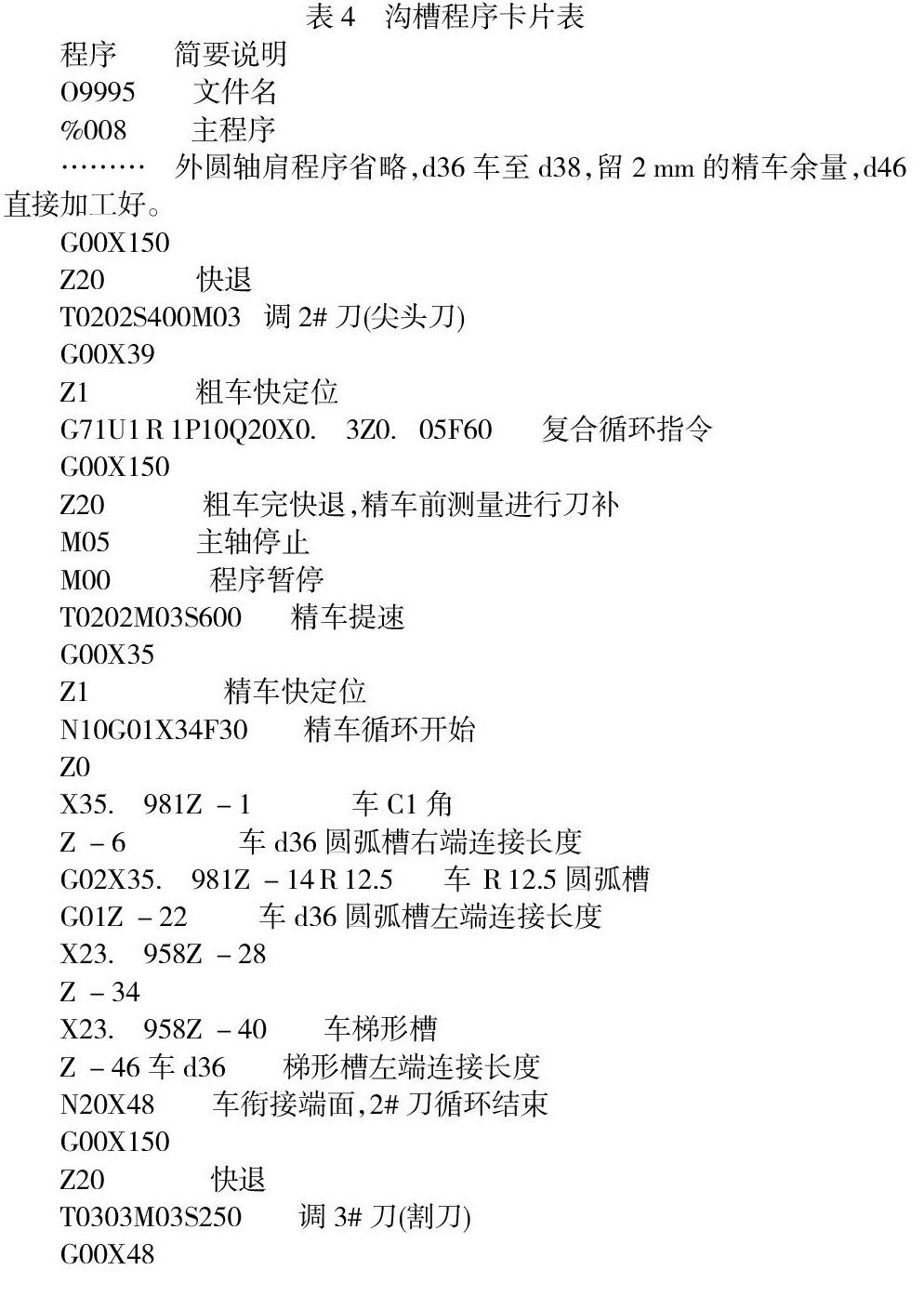

4.各个沟槽的加工程序

通过分析零件图样可以看出,圆弧槽和梯形槽可以用G71 指令完成生产加工。几个矩形槽的深度值和长度值都相等,如果用 G00 指令、G01 指令进行加工,程序过于频繁而且容易出错,运用子程序调用指令就方便得多,但割刀切深槽容易卡屑和断刀,因此程序编写时不容忽视割刀切入问题,合理的运用切削原理达到生产加工的效果。程序见表 4 仅供参考。

参考文献:

[1]新型抛光垫沟槽及其在化学机械抛光中的作用研究进展[J]. 方照蕊,魏昕,杨向东,邹微波. 金刚石与磨料磨具工程. 2012(02)

[2]钽丝表面沟槽产生和修复机理[J]. 董金翔. 稀有金属与硬质合金. 1992(04)

[3]微热管轴向微沟槽高速充液旋压成形实验研究[J]. 方晓明,万珍平,汤勇. 机械科学与技术. 2011(05)