摘 要:随着经济的发展,精益管理思想逐渐渗透到每一个行业,并获得了较大的成功。精益管理是对精益生产方式的提炼和升华,它以精益管理思想为核心。掌握精益管理思想有助于企业节约化生产,降低资源消耗,提高资源综合利用率,同时也符合建设节约型社会的大势所趋。本文对如何推动精益管理工具的应用,如何调动发挥员工的聪明才智,如何发现生产现场的浪费,积极做好精益改善项目,如何利用精益工具分析现场的症结,并找到解决的方法,从而提升生产效率,节约成本。

关键词:精益管理;七大浪费;价值流;山积图

一、什幺是精益管理的理论

(一)什幺是精益管理

精益管理源自于精益生产(lean production),是衍生自丰田生产方式的一种管理哲学。精益管理由最初的在生产系统的管理实践成功,已经逐步延伸到企业的各项管理业务,也由最初的具体业务管理方法,上升为战略管理理念。它能够通过提高顾客满意度、降低成本、提高质量、加快流程速度和改善资本投入,使组织社会性的价值实现最大化。

(二)精益管理的七大浪费:

1、精益生产七大浪费之制造过剩的浪费

2、精益生产七大浪费之等待的浪费:

3、精益生产七大浪费之搬运的浪费:

4、精益生产七大浪费之库存的浪费

5、精益生产七大浪费之加工的浪费:

6、精益生产七大浪费之动作的浪费

7、精益生产七大浪费之制造不良的浪费:

(三)精益生产管理的十大工具:

1、精益生产十大工具之准时化生产(JIT)

2、精益生产十大工具之单件流

3、精益生产十大工具之看板管理

4、精益生产十大工具之零库存管理

5、精益生产十大工具之全面生产维护(TPM)

6、精益生产十大工具之运用价值流图来识别浪费

7、精益生产十大工具之生产线平衡

8、精益生产十大工具之拉动式生产系统

9、精益生产十大工具之SMED

10、精益生产十大工具之持续改善

二、精益的工具如何在现场应用:

(一)利用精益价值流来识别浪费,解决浪费。

1.YJ268A机座原加工工艺流程为:划线55分钟-粗车130分钟-立装250分钟-卧装360分钟-钻攻端面孔40分钟-精车110分钟-探伤20分钟-配钳30分钟,总计用时1125min。

从分析可以看出卧装工序时间较长,360分钟,是整个工序的32%

2.项目目标:根据生产计划要求,结合产线实际情况,我们将目标确定为:产能提升至平均12台/天。

(二)应用精益分析工具制作的各种图表及分析结果:

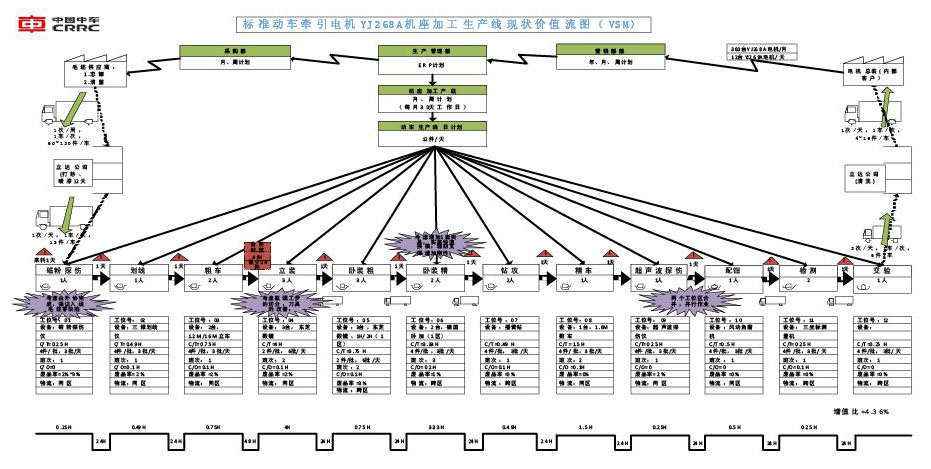

A.现状价值流图

通过现状价值流图,看到立装工位、卧装精精工位、磁粉探伤、超声波探伤与配钳工位处存在改善点,物流跨区往返较多。计算的增值比为4.36%。

目前YJ268A机座生产线的瓶颈工位在卧装精(一工区的2台德国卧加)和立装(二工区的3台东芝数镗),若这几台关键设备出现异常,直接影响的生产线的节拍。例如:5月份始,地坑(西)东芝数镗正在停机,进行局修(精度恢复)。

三、采取措施:

1.调整工艺路线,对瓶颈工序进行优化,将卧装工序拆分成粗加工、精加工两个部分,粗加工为精加工留量1mm。通过拆分,关键工位德国卧加的加工时间可减少一半,卧装工序的生产节拍由6小时提高到3小时。

2.增加辅助支撑,减少震动。

3.增加工装夹具,并将部分工序调整至其他工位,降低关键工位负荷。

4.为关键工位德国卧加配备新型刀具,提高加工效率及加工质量。

5.对加工时间较长的立装及卧装工序,进行加工程序优化,提高加工效率。

6.毛坯到料后先进行磁粉探伤,可在加工之前及时发现毛坯铸造缺陷。

四、实施效果

1.YJ268A机座加工虚拟产线的建设,卧装工序节拍时间由原来360分钟缩短到了180分钟,达到了平均12台/天的产量,满足了生产需要,提高生产效率及其他闲置设备的利用率,保证了月产300台的产品订单要求。

2.目标达成:每天生产12台。

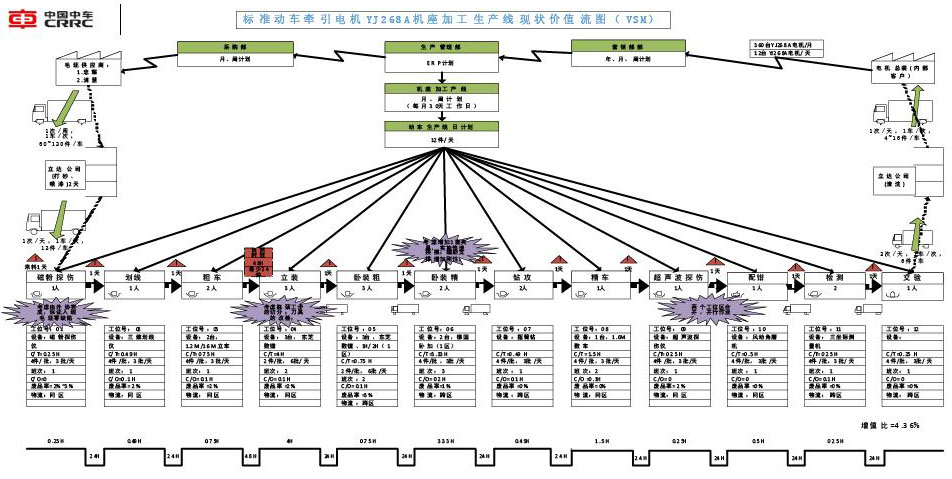

3.YJ268A机座加工未来价值流图:

通过未来价值流图,看到立装工位、卧装精精工位、磁粉探伤、超声波探伤与配钳工位处的改善点已经进一步解决,工位数由12个,减为10个了,产能提升为12件/每日交出。增值比计算为5.05%。

4.经济效益:在巩固期内共完成1630台电机,按德国卧式加工中心加工费100元/h,2H卧式加工中心加工费80元/h计算,可节约成本28万余元。

五、结束语

1.利用精益工具解决了现场实际问题,杜绝了生产中的浪费。

2.产线建设过程中,团队利用技术手段、精益工具对产线产能进行改善提升,达到了提升产品质量,提高产能,降低生产成本的目标,同时为后续虚拟产线建设打下了基础。

作者简介:

王丽杰,1971年1月, 女,山西汾西,大学,工程师,质量体系管理精益管理,担任质量体系主管.