蒋兰英

(中铁十七局集团第六工程有限公司,福建 福州350000)

1 工程概况

1.1 车站基本情况

镇海路站位于镇海路上,沿镇海路西南~东北向布置,为地下二层(局部一层)侧式站台车站。车站起点里程YCK0+730.448,终点里程YCK1+140.077,有效站台中心里程为YCK1+064.148,总长410.82m,采用明挖结合半盖挖法顺作法施工。车站标准段主体结构宽度为24.2m,顶板覆土 2.5~6.3m,底板埋深13.2~22.0m,标准段采用地下二层三柱四跨钢筋混凝土框架结构。

1.2 周围环境现状

车站位于镇海路上,一端跨思明南路,一端与鹭江道相连,车流量较大;车站范围附近有妇幼保健医院、千禧海景大酒店地下室、军区宿舍大楼等建筑物;现状道路范围及周边地下管网繁杂,如排水管、给水管、煤气管等。

1.3 地质情况

车站南北两端地势高差9.1m,南高北低;东西两侧岩面最大高差5m,东低西高。车站顶板覆土2.5~6.5m,底板位于散体状强风化花岗岩岩、中风化花岗岩、微风化花岗岩,直接涉及到杂填土、素填土、砂质粘土、残积砾质粘性土、全风化花岗岩、散体状强分化花岗岩、碎裂状强风化花岗岩、中风化花岗岩、微风化花岗岩。沟槽岩石爆破量约700 m3,孔桩爆破量约1000 m3,基坑岩石爆破量约80000m3。本站基坑局部中、微风化岩层约10~20m,而且本站处于市区,车辆来往密度大,周边存在重要性建筑物及管线需要保护,因此本站对爆破施工安全要求高,飞石和爆破地震波、冲击波、粉尘等有害效应必须严格控制。

1.4 孔桩施工情况

车站有 A、B、C、D、E、F 六种桩型的围护桩,共 610 根,其中 A、B型桩径为800mm,C、D、E、F型桩径为1000mm。临时立柱桩27根,桩径为1200mm。由于场地条件及地质因素限制,围护桩采用人工挖孔,入岩部分采用孔桩爆破施工。车站邻近医院、酒店及部队宿舍等,爆破震动对其影响较大,通过对孔桩爆破进行减震孔实验,确定减震效果及相应减震参数,为后期车站主体开挖提供有利条件。

2 炮眼及减震孔布置

2.1 减震孔爆破原理

本减震爆破实验主要是通过在孔桩周边布设减震孔形成减震隔离带,采用预裂爆破的方式来达到减震的目的。原理就是利用减震隔离带在爆破时对爆破震动能力的大量吸收及消耗,使隔离带后面的区域受到的震动大大减小,将爆破振速值控制在规范要求范围以内,在爆破时减少对周边环境的影响,从而确保了爆破安全。

2.2 炮孔布置

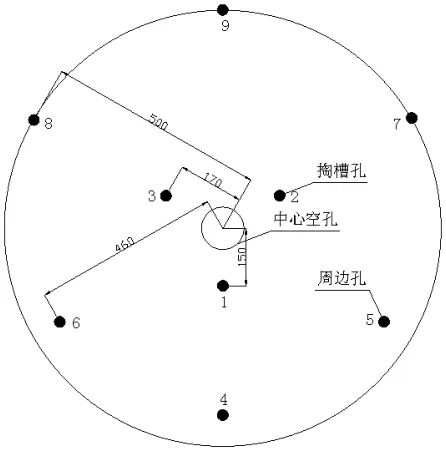

在孔桩中心布置一个直径10cm的空孔,在空孔周围布置3个掏槽孔,为直孔,距离孔桩中心15cm、17cm;周边孔布置6个,到孔桩中心距离47cm、50cm,为垂直孔,如图1所示。

图1 炮眼布置图

2.2.1 炮孔直径

采用手持式气动凿岩机钻孔,炮孔直径40mm,a=(15~20)d。

2.2.2 炮孔深度

在小直径孔桩入岩爆破中,岩石的周边夹制力大,炮孔利用率低。一般炮孔深度H取孔桩直径D的0.6~0.8倍,即H=(0.6~0.8)D。其中掏槽孔应比周边孔加深10~20cm。

2.2.3 炸药单耗选择

根据本工程地形地质特点,孔桩爆破炸药单耗2.5~3.5kg/m3,岩石坚硬,断面积小时取大值,反之取小值。

2.2.4 单孔装药量计算公式

(1)每循环进尺所需用药量Q总

Q总=3.14qD2H/4

式中:Q总—每循环进尺总装药量(Kg);D—孔桩掘进直径,(m)。

(2)单孔平均装药量Q单

Q单=Q总/n

式中: Q单—单孔平均装药量,(g);n—工作面炮孔数量,(个)。

(3)装药量的分配

一般情况下,掏槽孔的药量qt比周边孔药量qb多装20~25% ,如下式。

qt=(1.20~1.25)Q单

qb=(0.85~0.95)Q单

2.2.5 装药、填塞

采用连续装药结构,如图2。干孔用带细沙的湿黄粘土分层密实捣固,水孔用黄沙堵塞,沙子缓慢倒入炮孔并用炮棍捣实,确保炮孔堵塞质量。

图2 连续装药结构

2.2.6 起爆网络

入孔雷管和起爆雷管均为非电导爆管雷管,整个起爆网路采用簇联(“大把抓”)方式联接。每簇(“一把”)中捆扎的导爆管在20根以内,反向起爆导爆管,起爆雷管距离导爆管捆扎端端头15cm以上,导爆管应均匀分布在起爆雷管四周,用细麻绳和胶布牢实捆扎雷管和导爆管,细麻绳2层、胶布6~8层,尤其是雷管聚能穴端应加强捆扎,捆扎宽度不小于雷管长度。

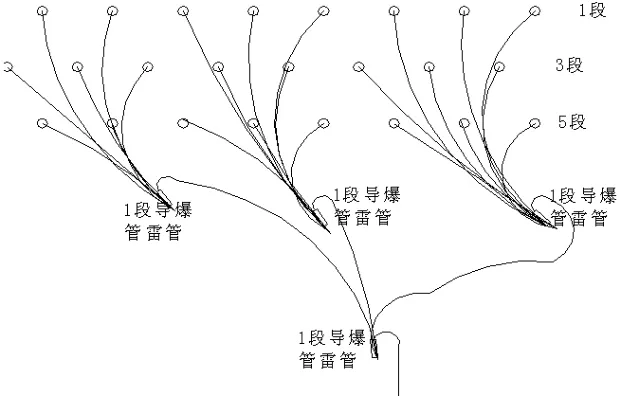

采用非电毫秒延期起爆网路,每个炮孔装1发导爆管雷管,整个起爆网路采用簇联(“大把抓”)方式联接,采用电火花起爆,如图3。

图3 起爆顺序及网路示意图

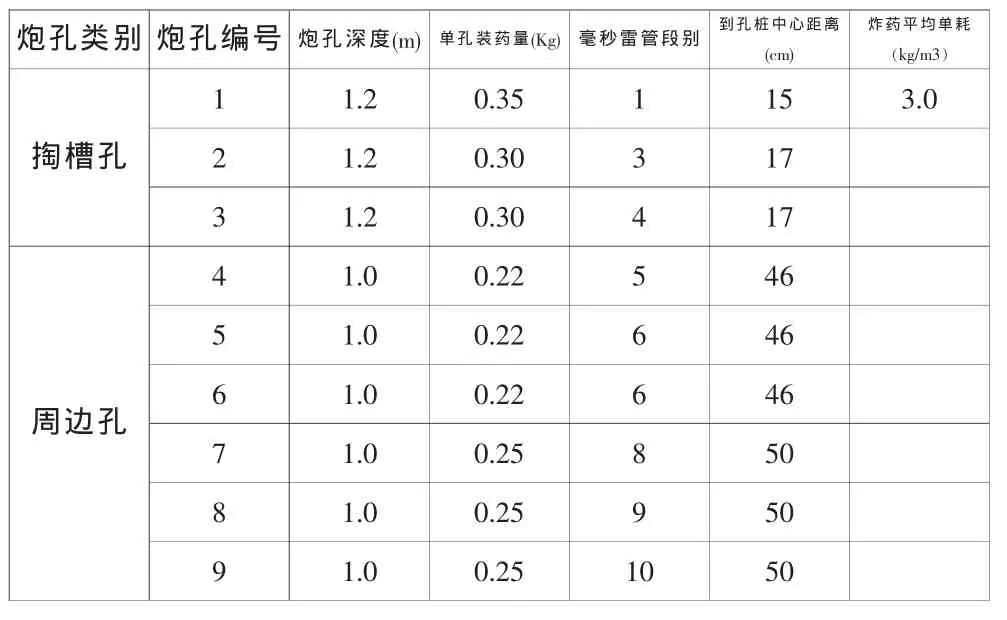

2.2.7 孔网参数、单孔药量计算表

根据上面设计,则孔桩直径Φ1.0m的爆破参数如表1。

表1 孔桩爆破装药量计算表

合适的炸药单耗需试爆后选定。

对于直径为1.2m的立柱桩,其辅助孔和周边孔的数量可根据实际情况酌量增减,但各种炮孔的单孔药量与Φ1.0m孔桩相同。

2.3 减震孔设计

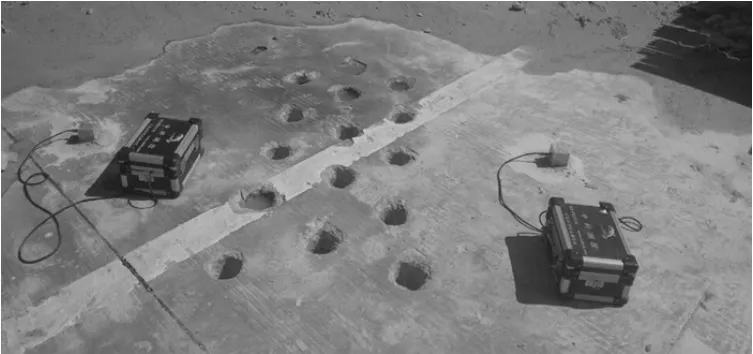

减震孔采用阿特拉斯浅孔钻机打孔,孔径为Φ160mm,打孔深度为路面标高以下18米,在距离孔桩中心位置6m处位置设置3排减震孔,减震孔间距为250mm@250mm,梅花形布置,由于只是针对单个人工挖孔桩进行爆破减震实验,无需太多减震孔,现场每排打5个,共25个减振孔,如图4。

图4 现场减震孔布置图

3 减震孔实验

3.1 减振孔实验方法

此次减震孔实验共做A、B两组实验。A组为同距离有无减震孔实验,B组为震动波经过减震孔衰减实验。通过对比两组实验的减震效果,得到震动波通过减震孔传递后的衰减效果,为今后基坑大面积爆破提供数据参考。

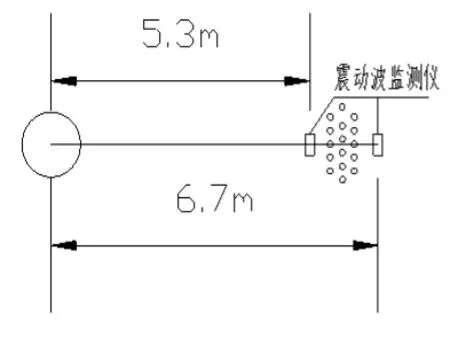

A组减振孔距离孔桩中心距离为6m,在减振孔与孔桩中心方向6.4m处放置一个震动监测仪,在距离孔桩中心位置同样是6.4m处,但是无设置减震孔的位置放置一个震动监测仪。如图5。

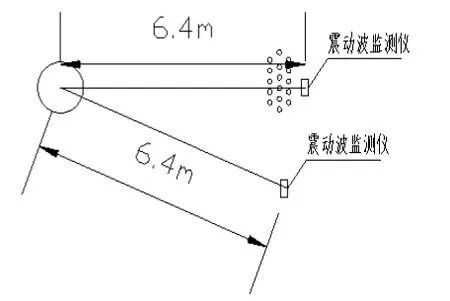

B组在距离孔桩中心位置5.3m,减震孔前位置放置一个震动监测仪,在距离孔桩6.7m,减振孔后位置放置一个震动检测仪。如图6。

图5 A组实验布置图

图6 B组实验布置图

3.2 减振孔实验过程

现场根据上述方法布置震动监测仪,爆破前需用高压风管将减震孔内的水及泥浆吹干净,孔桩爆破覆盖需平稳,覆盖重量需满足爆破方案要求,由于震动波监测仪距离爆破的孔桩距离很近,为防止飞石砸到震动监测仪,对震动波监测仪造成损坏或者对监测数据产生影响。也需要对震动监测仪进行覆盖保护。爆破警戒前,需监测地震波检测仪是否已开启,接触是否良好。

3.3 震动波监测结果及减震效果

3.3.1 监测结果

A组通过爆破后测得的数据,有减震孔的震动监测仪测得的最大震动速率为6.6cm/s,同距离无减振孔的位置测得的最大震动速率为8.3cm/s,B组减振孔前震动监测仪测得的数据为:环向10cm/s,径向为16.7cm/s,竖向为13.2cm/s。减振孔后的震动监测仪测得的数据为:环向7.4cm/s,径向为 6.58cm/s,竖向为 7.16cm/s。

3.3.2 减震效果

通过A组的数据分析,距离爆破点同距离范围有设置减震孔与无设置减震孔的最大震动速率得到缓冲,震动速率减少1.7cm,减震幅度达到20%,减震效果明显。

通过B组的数据分析,同轴线上,震动波速率通过减震孔的缓冲,在环向、径向、竖向三个方向上都有明显的降低。其中环向震动速率减少2.1cm/s,减震幅度达到20%,径向震动速率减少10.12cm/s,减震幅度达到60.5%,竖向震动速率减少6.04cm/s,减震幅度达到45.7%。平均减震幅度达到42%。

4 结束语

通过此次镇海路站人工挖孔桩爆破减震孔的实验,充分证明了减振孔对爆破震动波缓冲效果明显,对于像镇海路站这样位于厦门老城区,周边环境复杂且敏感,需要大面积爆破开挖的车站施工,具有一定的指导意义,可在一定程度上减少对周边环境的影响,避免过多的外界因素对施工造成不必要的干扰。