唐智广

摘 要:基于国家和地方的政策,生活垃圾焚烧发电项目建设将迎来爆发式增长,某新建生活垃圾焚烧发电项目,由于地方排放标准、总量控制指标、环境影响可行性等原因,常规烟气治理工艺“SNCR+半干脱酸法(旋转喷雾反应塔)+干法脱酸(喷射碳酸氢钠)+活性炭喷射+布袋除尘器”无法满足要求,企业决定优化烟气净化措施,使用“陶瓷滤管一体化脱酸脱硝除尘工艺(SCR脱硝)”替代常规烟气净化措施中的布袋除尘器,在除尘的基础上进一步去除氮氧化物等酸性气体,实现烟尘、二氧化硫、氮氧化物超低排放,该技术的应用可以显着提高生活垃圾焚烧发电厂污染控制水平,为其他垃圾焚烧发电厂烟气净化提供参考。

关键词:焚烧发电;陶瓷滤管一体化脱酸脱硝除尘工艺;超低排放

前言

据不完全统计,截止2019年,全国运行的垃圾焚烧发电厂超过400座。目前各省的生活垃圾焚烧发电中长期专项规划(2018-2030年)纷纷出台,规划了大量生活垃圾焚烧发电项目,如河北省,规划至2020年,新增垃圾焚烧发电项目64项,今后一段时间,生活垃圾焚烧发电项目建设将迎来爆发式增长。

某新建垃圾焚烧发电厂项目,属于某省生活垃圾焚烧发电中长期专项规划项目,在项目实施过程中发现采用常规烟气净化工艺“SNCR+半干脱酸法(旋转喷雾反应塔)+干法脱酸(喷射碳酸氢钠)+活性炭喷射+布袋除尘器”,会出现其主要污染物排放总量不满足区域总量控制指标、区域内能够削减现役污染源不足、通过环境影响预测电厂运行后不满足区域环境质量中相应污染物总体改善的要求等问题。

同时地方政府出台了引导企业自主实施超低排放政策,要求焚烧炉烟气中烟尘、二氧化硫、氮氧化物控制排放浓度分别是8、20、100mg/m3,基于上述原因,企业决定响应政府引导,实施超低排放,优化烟气净化措施。

本文通过论述如何优化该发电厂烟气净化措施,通过引入新净化工艺,满足超低排放要求,同时亦可满足总量控制指标要求、满足环境可行性,通过优化后烟气净化措施可以提高生活垃圾焚烧发电厂污染控制水平,推动生活垃圾焚烧发电行业烟气净化技术的发展,为其他垃圾焚烧发电企业烟气净化提供参考,降低生活垃圾焚烧行业对生态环境的影响。

一、生活垃圾焚烧发电行业烟气净化现状

1、生活垃圾焚烧发电厂烟气主要成份及排放标准

生活垃圾焚烧发电产生的烟气成分极其复杂,主要有酸性气体(HCl、SO2、NOx)、二噁英、重金属(Cr、Cd、Hg、Pb、Cu、Mn等)、颗粒物四大类;不同的垃圾成份,各个污染因子产生量可能会有所不同。

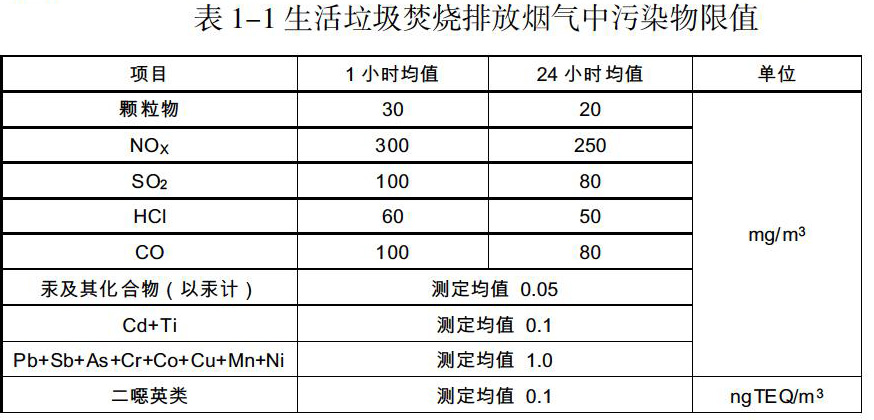

目前我国执行的为《生活垃圾焚烧污染控制标准》(GB18485-2014),对生活垃圾焚烧排放烟气中颗粒物、二氧化硫、氮氧化物、氯化氢、重金属及其化合物、二噁英类等污染物提出排放限值要求,如表1-1所示:

2、生活垃圾焚烧发电厂烟气净化工艺现状

根据垃圾焚烧烟气污染物的成分,烟气净化系统工艺主要分为脱酸(HCl、SO2)处理,脱硝(NOx)处理,颗粒物、二噁英类、重金属的去除。

根据实际调查及《生活垃圾焚烧发电烟气净化工艺的研究及应用》(林欢)等研究文献,目前,垃圾焚烧烟气净化技术应用较多的工艺技术路线“SNCR脱硝+半干脱酸法+干法脱酸+活性炭喷射+布袋除尘器”,该工艺能达到国家标准《生活垃圾焚烧污染控制标准》(GB 18485-2014)对污染物限值要求。

二、“陶瓷滤管一体化脱酸脱硝除尘工艺”介绍

1、技术原理

陶瓷滤管一体化脱酸脱硝除尘工艺(SCR脱硝)多用于玻璃、焦化等行业(玻璃、焦化等行业有超低排放的要求),在玻璃和焦化行业均有成功案例,并在国外生活垃圾焚烧行业应用。

陶瓷滤管一体化脱酸脱硝除尘系统采用带SCR催化剂的陶瓷过滤管,陶瓷催化剂过滤管的基础材质是陶瓷纤维(Al2O3/SiO2),通过离心工艺成型的陶瓷纤维过滤管,并经过SCR脱硝催化剂深度浸泡形成的催化剂过滤管,适用于180℃~380℃温度范围的烟气净化。

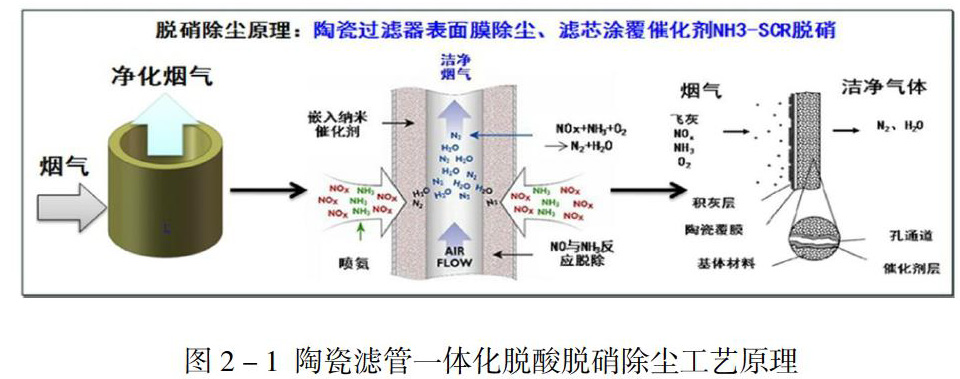

陶瓷过滤管本体具有高效的除尘功能,对粉尘的过滤与布袋除尘器的纤维层对气体净化都基于同一过滤理论,原理同布袋除尘器,经过前期预处理(半干脱酸法+干法脱酸+活性炭喷射)的烟气,携带氨、粉尘、活性炭及剩的消石灰和碳酸氢钠混合后进入陶瓷滤管一体化脱硝除尘装置,烟气中颗粒物绝大部分被陶瓷滤管拦截在外表面,各种颗粒物(焚烧产生的烟尘、石灰反应剂和生成物、凝结的重金属、喷入的活性炭等)附着在陶瓷滤管表面,形成一层滤饼,进一步拦截烟气中的细颗粒物,另外烟气中的酸性气体可以进一步与滤饼中的碱性固体反应。烟气中的NOx则与内附在陶瓷滤管内壁的SCR催化剂作用下与NH3反应生成N2、H2O而被脱除。整个工艺原理见图2-1。

2、技术特性

(1)材质特性

陶瓷纤维具有以下特性:高孔隙率(85%)、低密度0.4g/cm3、具抗热震特性(不受热胀冷缩的影响而断裂)、极细的陶瓷纤维可增强过滤和去除效率(直径约2~3微米)、陶瓷纤维不易与化学物质起化学反应、可耐高温,最高耐温1000℃,750℃长期使用、刚性特质、单体结构、不需框架、圆筒状、基本材料由硅酸铝纤维及无机黏着剂组成。

(2)催化剂分布

陶瓷过滤器的基础材料是陶瓷纤维,而SCR脱硝催化剂时均匀分布在陶瓷纤维催化层内,含有NOx和NH3的烟气在通过细密过滤层时和SCR催化剂表面直接接触发生还原反应,具有脱硝效率高和氨逃逸低等特点。

催化剂均匀分布在陶瓷纤维滤管上,接触面积大,能够使停留时间及去除效率最大化。单位体积比传统蜂窝SCR催化剂负载量大5倍,催化活性更高。废气通过催化剂的接触反应时间大约是传统SCR的2-5倍,更能有效反应催化。

催化滤管的壁厚有20mm,纤维里面都布满奈米级催化粒子,粉尘在滤管外被阻挡,最多渗入1~2mm,壁内18mm都是干净的催化剂,催化剂效果比传统SCR要好。

(3)免除催化剂失效

因催化剂应用在管壁内,且滤管表面有尘饼形成,所以可降低催化剂受重金砷(As)、硒(Se)及汞(Hg)毒化的概率,使得催化剂寿命延长;另外催化剂的平均分配,可避免阻塞及遮蔽困扰,更有助于反应效率提升,因此催化剂可长时间保持高效活性表现。

(4)催化剂去除二噁英

催化剂主要是去除NOx,同时还可以去除二噁英。在钒基催化剂的作用下,二噁英和氧气反应,被分解为CO2、H2O、HCl等无毒物质排出。

去除二噁英大致反应方程式:

C12HnCl8-nO2+(9+0.5n)O2=(n-4)H2O+12CO2+(8-n)HCl

另外,陶瓷纤维滤管一体化脱硝除尘系统是脱二噁英、脱硝、除尘一体化,由于处理步骤减少,设备数量和体积减少、更加集中和紧凑,占地面积只占传统烟气治理系统的1/3,除尘、脱硝效率更高,运行阻力低,使用寿命长。

三、“陶瓷滤管一体化脱酸脱硝除尘工艺”可行性

1、与现行国家政策符合性

陶瓷滤管一体化脱酸脱硝除尘工艺属于《国家鼓励发展的重大环保技术装备目录(2017年版)》中的高温复合滤筒尘硝协同脱除装备,试用范围包含垃圾焚烧发电,因此将该工艺引入垃圾焚烧发电属于国家鼓励类,符合国家现行的政策要求。

2、技术可行性

(1) 除尘可行性

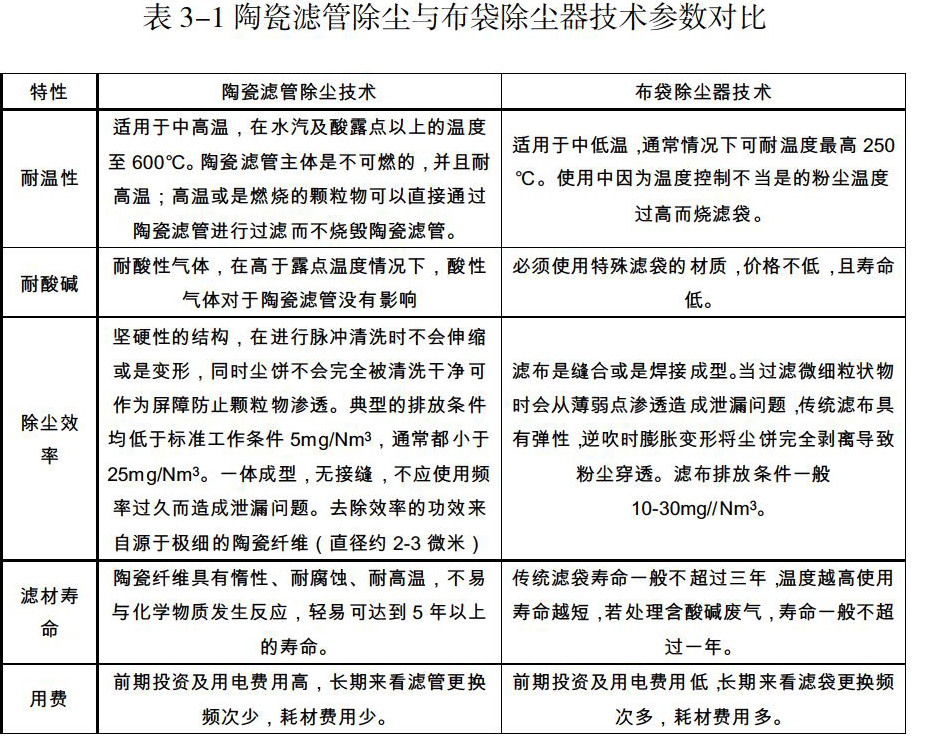

陶瓷滤管除尘对粉尘的过滤与布袋除尘器的纤维层对气体净化都基于同一过滤理论,原理同布袋除尘器,陶瓷滤管除尘与布袋除尘器对比见下表;

相对于普通袋式除尘器,陶瓷滤管除尘技术具有耐高温、耐酸碱、除尘效率高、使用寿命长等特点,根据该企业焚烧炉设计参数,烟气中原始含尘浓度为3500mg/Nm3左右,陶瓷滤管一体化脱酸脱硝除尘工艺除尘效率按99.9%计,则经过出尘后可实现烟尘排放浓度为3.50mg/Nm3,满足超低排放标准要求,因此选用该技术进行除尘可行。

(2)脱硝可行性

陶瓷催化剂管式过滤元件性能特征反应机理是对含有NOx和NH3的烟气进行均化分布,并穿透纳米级陶瓷过滤层与深层陶瓷纤维表面SCR催化剂高效活性因子直接碰撞发生还原反应,具有脱硝效率高、同时脱除二噁英和氨逃逸效率低等特点。由于粉尘的被拦截在陶瓷过滤管的外壁,杜绝了碱金属带来的催化剂中毒问题。

陶瓷滤管一体化脱酸脱硝除尘工艺(SCR脱硝)设计脱硝效率可达70%,加上选择性非催化还原(SNCR)脱氮效率40%,整体可实现脱硝效率82%,以该项目焚烧炉设计的NOx初始浓度400mg/Nm3计,可使NOx排放浓度72mg/Nm3,满足100 mg/Nm3的超低排放标准,相对于单独使用SNCR法,可多削减42%的NOx排放量,外经计算,削减后的NOx总量排放指标可满足区域总控指标控制要求。

3、工程运行实例

根据济南玉泉生物发电有限公司脱硫脱硝除尘一体化改造项目竣工环境保护验收监测报告表,公司建有1×130t/h高温高压联合炉排生物直燃炉,配套建设“陶瓷催化剂袋式脱硫脱硝除尘+石灰石-石膏脱硫法”脱硫设施、1×30 MW高温高压凝汽式汽轮机、30MW 空冷式自并励静止励磁汽轮发电机。济南市环境保护局网站发布的济南玉泉生物质发电有限公司锅炉5月份烟气监测数据,监测数据见表3-2。

由上表可知,济南玉泉生物质发电有限公司烟气NOx最高浓度25.1mg/Nm3,SO2最高浓度13.7mg/Nm3,烟尘最高浓度:5.7mg/Nm3。

另外根据江苏皮尔金顿耀皮玻璃有限公司验收监测报告,该公司日熔量为600t/d 特种浮法玻璃生产线的玻璃炉窑烟气净化采用脱硫、脱硝、除尘一体化工艺,选择1套氢氧化钙脱硫+脱硫脱硝预反应+陶瓷催化袋式过滤器一体化设备,在一个过滤单元内同时去除硫化物、氮氧化物、烟尘等。

入口NOx浓度:1712mg/Nm3,出口NOx浓度:49mg/Nm3,处理效率可达97.14%;入口SO2浓度:740mg/Nm3,出口SO2浓度:20mg/Nm3,处理效率可达97.30%;入口粉尘浓度:242mg/Nm3,出口粉尘浓度:2.9mg/Nm3,处理效率可达98.8%;

由上述两个监测数据可知,该处理工艺处理效率好,污染物出口浓度低,采用陶瓷催化剂袋式脱硫脱硝除尘并配常规的脱硝脱酸设备能够达到超低排放。引用在垃圾焚烧发电项目亦可满足烟尘、二氧化硫、氮氧化物超低排放要求。

结 论

本文介绍了陶瓷滤管一体化脱酸脱硝除尘工艺基本情况,该工艺具有脱二噁英、脱硝、除尘一体化功能,由于处理步骤少,设备数量和体积少,占地面积只占传统烟气治理系统的1/3,具有除尘、脱硝效率更高,运行阻力低,使用寿命长等优点;通过对常规的焚烧烟气净化措施进行优化,将布袋除尘器替换为陶瓷滤管一体化脱酸脱硝除尘工艺,形成“SNCR脱硝+半干式脱酸+干法脱酸+活性炭喷射装置+陶瓷滤管一体化脱酸脱硝除尘工艺”,使该生活垃圾焚烧发电厂焚烧烟气中的烟尘、二氧化硫、氮氧化物排放浓度满足8、20、100mg/m3超低排放的要求,整体削减污染物的排放量,减少对周边大气环境的影响,增加选址可行性。该烟气净化技术应用可以显着提高生活垃圾焚烧发电厂污染控制水平,为其他垃圾焚烧发电烟气净化提供参考。