潘燕华 董恬恬

【摘 要】 不同于以往企业间共享产成品进行库存转运应对市场需求,存在竞合关系的总装企业协同彼此间的制造资源满足接单生产需求,提高接单竞争能力。文章从船舶产业链上选取两个独立对称的总装企业,利用转运的思想研究了在产业链上协同制造资源对总装企业利润的影响。通过构建制造资源协同下总装企业利润模型并求解Nash均衡,得出总装企业的最优决策,分析了资源协同价格与最优持有量及利润的关系,并解释了协同价格对利润的影响路径。理论分析显示,总装企业间稳定的资源协同关系可帮助总装企业在资源持有量、利润以及处理过剩资源等方面获得优势;资源协同价格与最优持有量同向变化,与利润反向变化。最后以一个算例说明上述结论。文章对船舶制造企业如何参与制造资源协同,化解产能过剩具有一定指导意义。

【关键词】 制造资源协同; Nash均衡; 转运; 船舶产业链; 非合作静态博弈

【中图分类号】 F230 【文献标识码】 A 【文章编号】 1004-5937(2018)13-0036-07

一、引言

船舶产业链上的制造资源通常具有购置渠道少且金额高、使用专属性及依赖性强等特点,因此链上主体间的协同合作,制造资源的协同共享成为了适应船舶产业链专业化分工、社会化协作的必然选择[1-2]。从产业链内部上看,存在竞合关系的链上主体利用智能制造一体化云平台协同制造资源,通过主体间资源的协同共享,提高接单竞争能力的同时满足生产制造需求;从产业链整体上看,生产协同有利于分散资源集中利用,集中资源分散服务,处理链上过剩制造资源的同时提高协同收入水平[3]。因此,如何利用转运的思想协同制造资源增加主体利润成为船舶产业链协同研究中值得关注的问题。

船舶产业链上的制造资源协同问题与分销系统中的转运问题都是从供需关系角度探讨制造资源(或产品)的协同(或共享)问题。Krishnan et al.[4]在20世纪60年代就提出了多个零售商间的产品转运问题,通过协调各主体间的库存量实现整体利润最大。Rudi et al.[5]研究了分散决策下的产品转运定价及最优利润水平决策。李怡娜等[6]采用转运策略解决存在制造商生产能力约束时,双分销渠道下短生命周期产品的供需匹配问题。赵秋红等[7]在考虑顾客购买转移的情况下,对比不转运策略说明了转运策略在增加主体利润方面的优势。文献[8-10]认为转运可以帮助零售商缓解市场需求的不确定性带来的库存压力,并分析了零售商利润与转运价格、转运成本间的关系。文献[11-12]构建了两个零售商间的产品转运模型,并提出了协调供应链达到整体最优的方法。

值得注意的是,以往的分销系统多由制造商和销售商两级构成,而在船舶产业链中,总装企业按订单生产船东定制的大型复杂产品,它同时具有制造商和销售商双重身份,在产业链上处于核心地位。总装企业间在船舶接单上存在竞争,但由于其使用的制造资源存在特殊性,当出现资源短缺时需要通过资源的协同共享实现生产订单的按时交付。因此存在竞合关系的总装企业间研究的是如何协同制造资源以满足接单生产需求,提高接单竞争能力的问题,而不是简单讨论多个销售商间共享产成品以满足市场需求。针对以上不同,本文从船舶产业链上选取两个独立对称的总装企业,利用转运的思想研究在产业链上协同制造资源对总装企业利润的影响。通过构建制造资源协同下总装企业利润模型并求解非合作静态博弈的Nash均衡,得出总装企业的最优决策,发现了协同价格与资源最优持有量及利润的关系,并以此来为总装企业参与制造资源协同提供决策指导。

二、问题描述

船舶为单件小批生产的大型复杂产品[13],其建造是从产品设计,获取物料设备,加工成各制造级的组件、部件及分段,合拢为整船后交付船东的综合装配过程[14],其业务协同过程具体见表1。在业务协同过程中所需的制造资源包括设备资源、人力资源、场地资源、无形资源、物料资源等[15-16]。如图1所示,这些制造资源具有种类多、数量大、金额高、专属性强等特点。

由于总装企业拥有船台等瓶颈资源,负责支撑分段吊装和船体合拢,直接决定订单能否如期完成[17],因此船舶产业链是以总装企业为核心的制造资源协同网络,总装企业在接单能力竞争的同时进行制造资源协同共享。在船舶建造实际工作中,经常发生总装企业将其闲置的船台、码头、高吊等制造资源租借给有需要的总装企业使用的情况,既能增加本企业的对外服务收入,又能帮助有需要的总装企业及时满足订单需求。

本文从船舶产业链上选取两个独立对称的总装企业,假设总装企业在接单前持有一定数量的制造资源,接单后按客户需求首先利用自有制造资源进行生产,若此时资源持有量不足以满足订单需求,根据总装企业间是否参与制造资源协同存在两种情况。情况1,不参与协同,即需求方无法通过外协补充制造资源,发生生产停滞,延误交货,产生违约损失;另一方的剩余制造资源处于闲置状态,无法通过协同对外提供服务,损失资源协同收入。情况2,总装企业间共享制造资源,需求方可在决定参与接单竞争前,以支付资源剩余方一定费用为代价获得所需制造资源,增强接单生产能力,资源的协同共享数量是资源剩余量与需求量中的较小者。

三、模型构建

(一)假设说明及参数定义

假设总装企业(i,j=1,2且i≠j)产品对制造资源的需求服从[0,1]上的均匀分布,且需求之间相互独立。考虑到船舶产业链上的产品专属性强,假设残值为0。模型相关参数定义如下:

Qi:总装企业i制造资源的持有量。

Di:市场对总装企业i制造资源的需求量,总装企业按订单生产单件小批量的大型复杂产品,一旦订单确定,制造资源需求量也随之确定。

r:总装企业投入单位制造资源获得的订单 。

w:总装企业为获得价值为r的订单所承担的生产成本。

p:总装企业由于无法协同到相应数量制造资源而放弃接单时的单位机会成本。

A:总装企业投入制造资源生产出产品的单位边际增加价值,A=r+p-w。

c:单位制造资源的协同单价,如总装企业j协同使用总装企业i的制造资源时,c为i方获得的单位资源协同收入,也是j方付出的单位资源使用成本,c∈[0,A]。

(三)总装企业参与制造资源协同

从总装企业是否参与制造资源协同产生的利润差值来看,只要满足协同共享条件参与资源协同,总装企业获得的利润就会高于不参与时的利润。这是因为对于制造资源过剩企业,由于船舶行业特性,制造资源专属性较强,残值近乎为0,如果能将过剩资源共享,协同服务于其他企业,就会有协同共享收入。对于制造资源需求方来说,只要边际增加价值高于付出价格,就可以从协同共享中获利,所以制造资源协同共享对双方来说是共赢的选择。随着总装企业间制造资源的最优持有量逐渐增大,协同与不协同的利润差值在降低,但前者始终高于后者。

从前面的讨论中可以看出,参与制造资源协同有助于总装企业在资源持有量和利润两个方面获益。由于制造资源的协同价格是影响总装企业参与协同与否的关键因素,也是影响资源协同数量及收入的重要因素,故针对单位制造资源协同价格展开以下讨论。

当制造资源单位协同价格上升时,总装企业协同其他企业剩余制造资源时付出的使用成本随之上升,有协同需求的总装企业获益程度逐渐降低。当制造资源单位使用成本接近于单位边际增加价值时,总装企业更趋向于依靠自有制造资源自给自足而不是选择制造资源协同共享,所以总装企业的制造资源持有量随协同价格升高而升高。随着资源协同价格的升高,资源需求方参与资源协同的积极性降低,资源短缺量随之升高,此时的制造资源协同无法弥补制造资源短缺损失。资源需求方参与协同的积极性降低也会影响供给方,资源剩余量也会随着协同价格的升高而升高,此时的制造资源协同也不能弥补制造资源过剩损失,最终导致了总装企业整体利润的降低。

五、算例分析

船台是总装企业的关键制造资源,由于近年来船舶订单的饱满程度不均衡,存在一些企业船台超负荷而另一些企业船台闲置的情况,因此船台是总装企业重要的可协同资源。本算例以某总装企业协同20 000吨级船台资源以建造64 000吨中型散货船为例,验证制造资源协同策略的可行性。

按行业内建造该船型的实际情况进行如下赋值。由于船台资源的特殊性,其数量采用所占平方米数和使用天数双重方式计量,该船型的船台周期平均为90天,每天占用船台面积10 000平方米,根据模型假设,本算例的总装企业制造资源需求服从[0,900 000]的均匀分布。已知行业内该型号船台的使用成本平均为每天每平方米2.75元,对外协同指导价格通常上浮15%,为每天每平方米3.17元,故该船台资源的协同价格区间为[2.75,3.17]。该船订单价格为200 000 000元,建造成本为190 000 000元,按行业内平均毛利润的最大值计算该订单的机会成本为16 000 000元,故协同船台资源按订单生产时,总装企业使用该单位制造资源可获得价值为222.22元的订单,为获得222.22元订单所付出的建造成本为211.11元,单位机会成本为17.78元,单位边际增加价值为28.89元。利用MATLAB软件计算,得到如表2的结果。

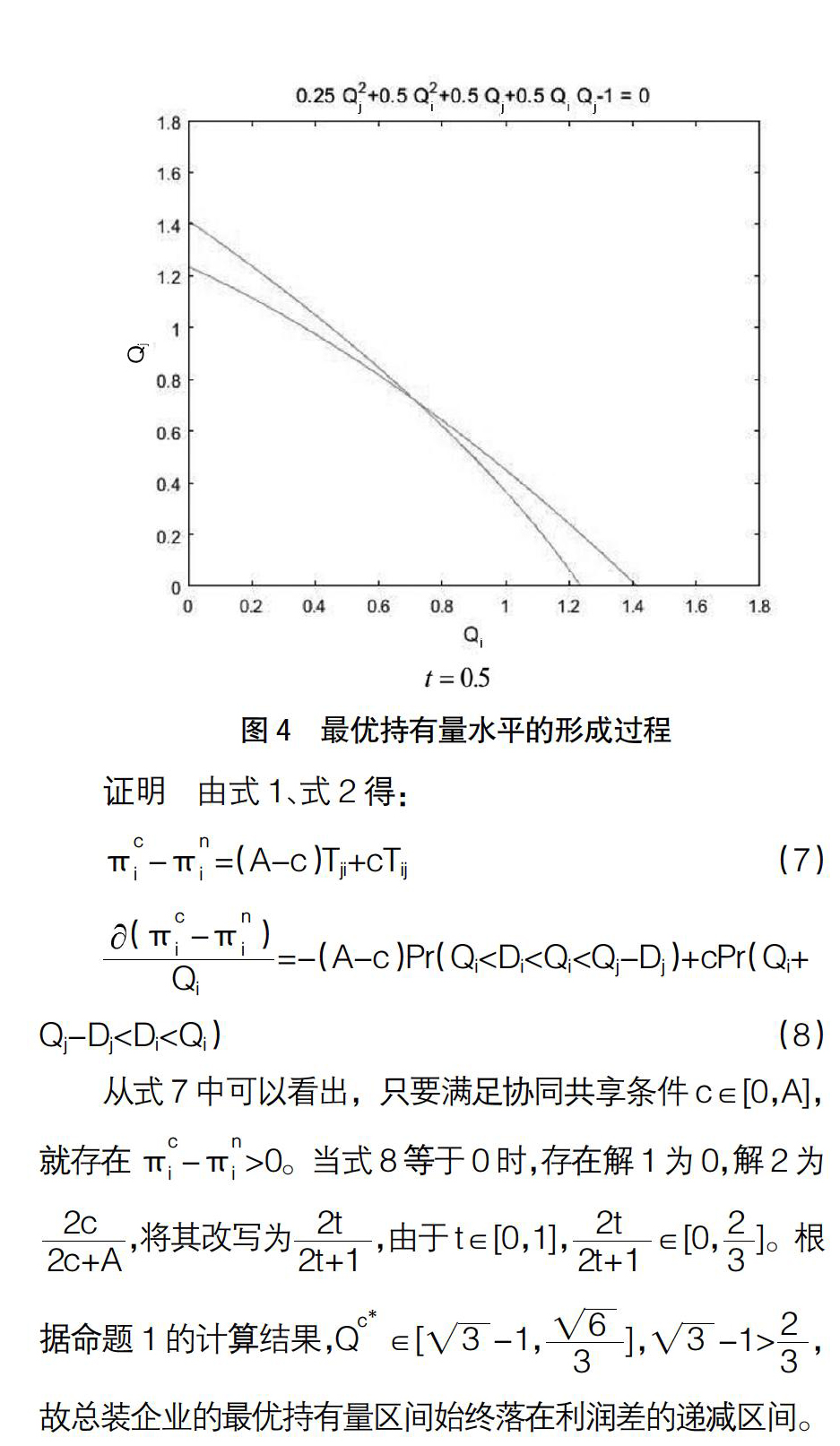

当总装企业不参与制造资源协同时,资源持有量要保证最大以应对不确定的市场需求,故资源最优持有量为最大值900 000;相反,在参与协同的策略下,从表2中可以看到,只要满足资源协同共享条件,总装企业的制造资源平均最优持有量都会低于不参与协同的数量。另外,由于持有过量的制造资源带来的溢出成本或资源的短缺成本无法通过资源协同弥补,且损失了潜在的剩余制造资源对外协同收入,总装企业不参与资源协同时获得的平均期望收益会低于参与协同时的水平,以上充分说明了总装企业间稳定的资源协同关系对于总装企业在资源持有量和利润方面的优势,验证了命题1和命题2的结论。从表中数据不难看出,随着制造资源单位协同价格的上升,总装企业的资源最优持有量在上升,利润水平却在下降,验证命题3的结论。

为进一步说明制造资源协同策略对于总装企业的优势,对于同样的制造资源持有量,总装企业参与协同与否的利润水平等相关数据如表3所示。

从表3的数据中可以清晰看出,随着总装企业持有量的上升,参与协同总装企业的利润水平是下降的;相反,不参与协同时,总装企业由于制造资源持有量的增加,无需协同资源便可参与接单竞争,满足接单生产需求,获得的利润也随之增加,但作为关键制造资源的船台在行业中数量有限,在接单竞争中仅依靠自身持有量会导致利润增加水平有限。如图6所示,两种情况下的利润差异逐渐减小,但参与时的利润总是高于不参与时的水平。

在总装企业参与制造资源协同的情况下,随着制造资源单位协同价格的升高,资源需求方和供给方的协同参与度均在下降,这直接导致了制造资源短缺量和剩余量的提高,平均利润水平的下降。在总装企业依靠自给自足,不参与制造资源协同的情况下,为应对不确定的订单需求,总装企业一般在生产开始前选择较高的资源持有量,在需求发生后,剩余制造资源由于无法参与协同共享往往带来较高的持有成本或库存溢出损失,会影响利润水平,且该利润减项与资源持有量同向变化。

对比协同与否两种情况下的制造资源短缺量和剩余量,在每一种情况下,参与协同时的资源短缺量和剩余量都明显低于不参与时的数量。由图7可知,两种情况下的制造资源短缺量均随制造资源最优持有量同向变化,且数值差异逐渐减小,这也是两种情况下的利润水平差异逐渐减小的原因。图8中,不参与协同时的制造资源剩余量的变化速度明显快于参与协同时的水平,且数值差异会逐渐增加。这是因为参与制造资源协同,剩余资源可以及时对外协同处理,所以制造资源平均剩余量变化不明显。相较于不参与制造资源协同,参与协同可有效帮助资源需求方及时获得所需资源,降低制造资源短缺成本,满足接单生产需求的同时提高接单竞争能力。对于资源供给方来说,参与协同可以帮助其迅速化解过剩资源带来的闲置损失,降低制造资源溢出成本,提高船舶产业链资源利用效率的同时增加参与协同双方的利润水平。综上所述,制造资源协同策略可帮助总装企业在资源持有量、利润及处理剩余制造资源等方面获得优势。

六、结语

本文利用转运的思想研究了在船舶产业链上实施制造资源协同对总装企业利润的影响问题,通过构建制造资源协同下总装企业利润模型,求解非合作静态博弈下的纳什均衡解,并对影响利润的关键因素制造资源单位协同价格进行分析,得出了以下结论:

1.由于船舶行业制造资源在购置、使用等方面的特殊性,链上主体间选择制造资源协同共享是船舶产业链向专业化分工、社会化协作方向发展的必然结果。制造资源协同意味着存在竞合关系的多个总装企业可以通过云平台共享彼此持有的制造资源,稳定的协同关系帮助资源需求方协同剩余制造资源满足接单生产需求,提高接单竞争能力,也为资源供给方提供了处理过剩资源的方法,提高资源利用效率的同时获得资源协同收入。

2.借鉴以往产品转运研究,本文研究船舶产业链总装企业间的制造资源协同问题,通过对比总装企业是否参与资源协同时的利润水平,发现只要在协同价格满足一定条件下实施制造资源协同,总装企业的利润总会高于不参与协同时的水平,且在满足订单需求的情况下,参与协同下的制造资源最优持有量总是低于不参与时的水平,故应鼓励总装企业积极参与制造资源协同,实现互利共赢。本文还讨论了单位制造资源的协同价格与最优持有量及利润之间的关系,发现了资源协同价格对利润的影响途径。

3.本文考虑了总装企业间协同共享某些制造资源(如船台资源)对主体利润的影响。这些资源具有使用依赖性强、持有成本高、有服务空闲期、可重复利用等特点,再加上时空交叉、任务并行、工程变更等情况经常发生导致总装企业对制造资源的持有量难以准确估计。通过云平台匹配,总装企业间可协同共享此类空闲制造资源,这为总装企业缓解产能过剩提供一定帮助。

4.本文仅讨论了制造资源需求服从均匀分布的情况,不能代表所有需求种类,下一步将通过放松假设条件得出分布更具有普遍性的结论;通过命题讨论发现当制造资源单位协同价格与总装企业的利润呈反方向变化时,关于如何激励总装企业间保持较低的制造资源协同价格可在接下来的研究中进行讨论。

【参考文献】

[1] 刘志良.绘就 “十三五”船舶工业发展路线图《船舶工业深化结构调整加快转型升级行动计划(2016—2020年)》正式发布[N].中国船舶报,2017-01-13(001).

[2] 中国船舶工业行业协会.2016年船舶工业经济运行分析[N].中国船舶报,2017-01-20(003).

[3] 陶飞,张霖,郭华,等.云制造特征及云服务组合关键问题研究[J].计算机集成制造系统,2011,17(3):477-486.

[4] KRISHNAN K S,RAO V R K.Inventory control in N warehouses[J].Journal of Industrial Engineering,1965,16(3):212-215.

[5] RUDI N,KAPUR S,PYKE D F.A two-location inventory model with transshipment and local decision making[J].Management Science,2001,47(12):1668-1680.

[6] 李怡娜,徐学军.双分销渠道下短生命周期产品供应链转运策略[J].计算机集成制造系统,2010,16(1):155-164.

[7] 赵秋红,朱少楠,李安楠.存在顾客购买转移的双分销渠道订货与库存转运策略[J].系统工程理论与实践,2014,34(6):1153-1161.

[8] 蔡建湖,周根贵,黄卫来.VMI下的两级供应链库存决策模型研究[J].管理科学学报,2008,11(4):104-111.

[9] 陈敬贤,王国华.供应链系统中零售商横向转载的随机规划模型及算法[J].系统工程理论与实践,2012,32(4):738-745.

[10] 汪传旭,许长延.两级供应链中断情形下零售商转运策略[J].中国管理科学,2015,23(2):70-79.

[11] 禹爱民,刘丽文.供应链下游零售商的转运库存策略[J].系统管理学报,2013,22(1):1-8.

[12] 邵婧.两层级分散决策供应链库存转运问题研究[J].中国管理科学,2016,24(1):76-81.

[13] 苏翔,潘燕华,宁宣熙.基于大型单件小批生产的MBOM增量接收研究[J].中国管理科学,2004,12(2):73-77.

[14] 马红燕,张光明.造船供应链合作利益分配协商机制研究[J].船舶工程,2007,29(2):69-72.

[15] 陶宁蓉.船舶分段建造过程中的资源调度优化研究[D].上海:上海交通大学博士学位论文,2013.

[16] 任南,梁冰,王志英,等.造船资源管理与配置研究[J].船舶工程,2011,33(6):110-113.

[17] 战德臣,喻小光,聂兰顺,等.船舶建造分层生产计划体系[J].计算机集成制造系统,2012,18(3):497-506.