姜 平,后世昌

Jiang Ping,Hou Shichang

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

车辆的疲劳耐久性研究逐渐成为各大整车企业关注的重点[1]。传统的汽车耐久性评估方法是通过在试验场进行道路试验来实现,而在车辆产品开发初期,通过CAE技术就可以验证车辆疲劳耐久性[2]。这种方法缩短了车辆开发周期,降低了开发成本。

在疲劳耐久性研究中,载荷谱的提取至关重要。通常有 2种间接的方法,一种是选用轮心六分力直接获取轮心处的载荷谱,然后通过ADAMS仿真的方法获得其他位置的载荷谱,还有一种是运用虚拟迭代的方法,虚拟迭代技术基于实车道路试验采集信号,通过建立多体动力学模型迭代求解,可以得到各连接点的载荷[3-5]。

以某重型商用车转向管柱及支架为研究对象,为了简化模型,减少传递路径,建立车架、驾驶室、翻转机构、转向管柱及支架等的刚柔耦合多体动力学模型,通过虚拟迭代的方法求得转向管柱及支架分别与驾驶室、车架、转向器连接处的载荷谱。

1 试验及处理

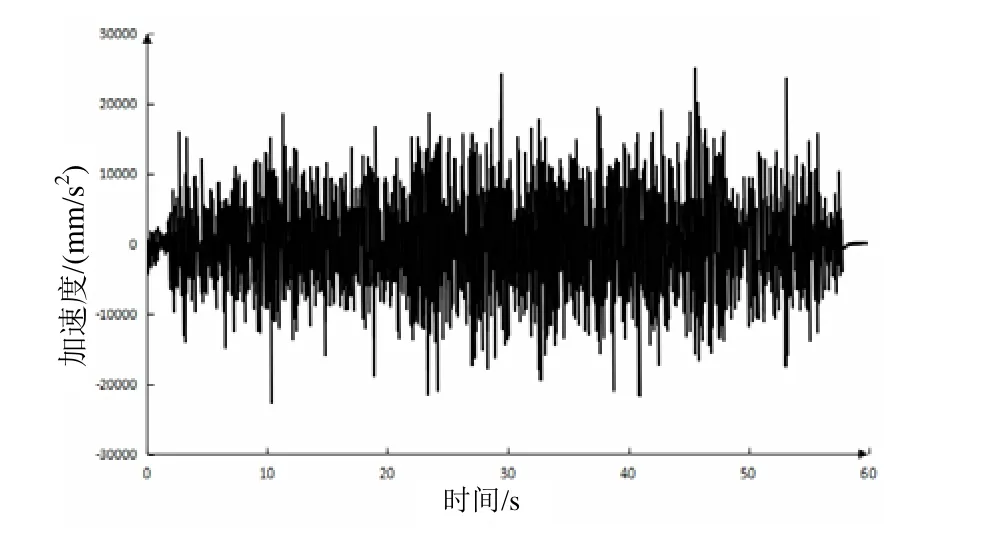

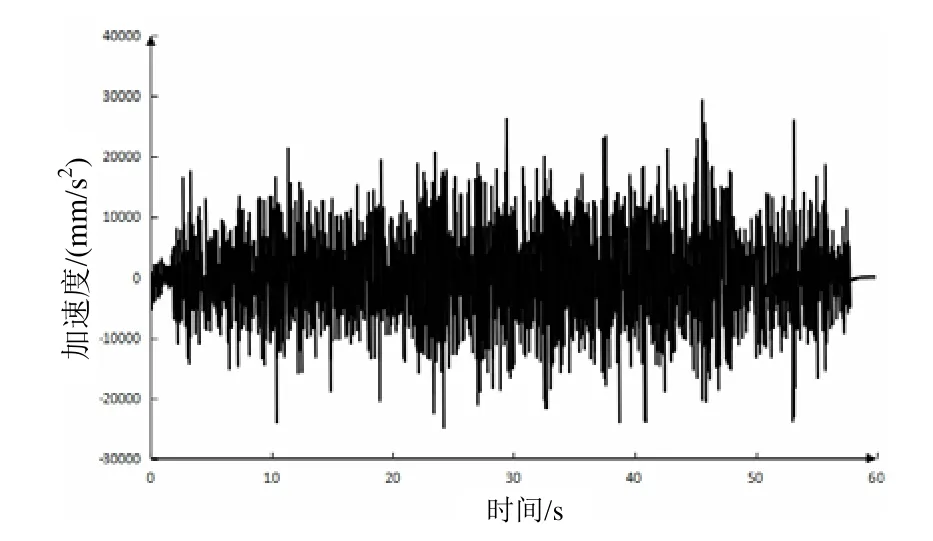

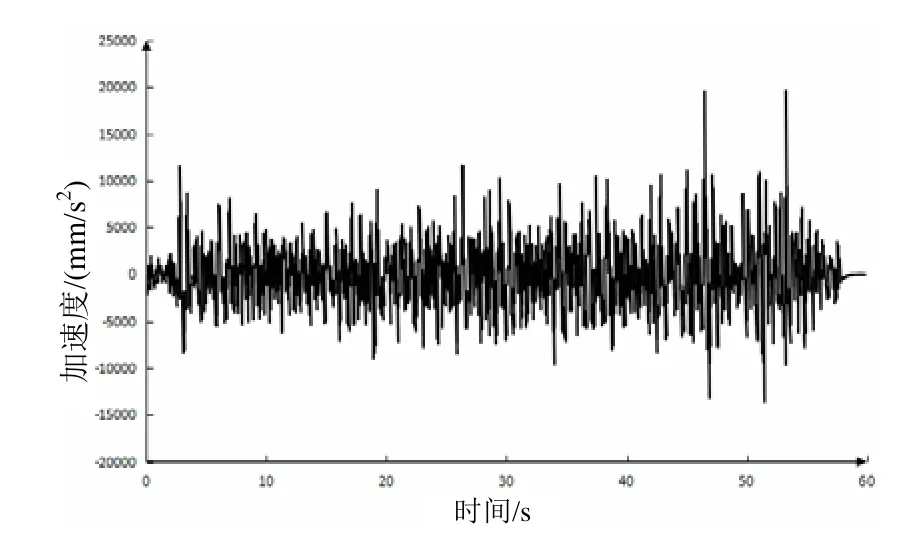

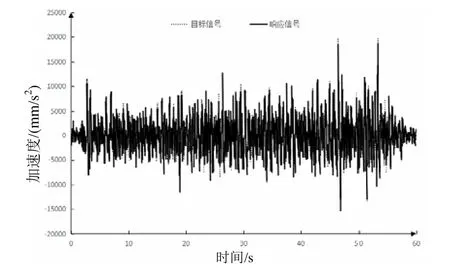

在定远试验场进行典型路面加速度信号的采集,安装5个加速度传感器,5个传感器的安装位置分别位于转向管柱上支架、转向管柱下支架、转向器、车架左前、左后侧前悬架处。满载时试验样车在石块路、砂石路、卵石路、鱼鳞坑路、搓板路、比利时路(甲)、长波路、短波路和高速环路进行加速度信号的采集。将采集后的数据进行重采样、滤波、去尖峰值、转换单位等一系列处理。处理好的比利时路(甲)中转向管柱下支架、转向器、转向管柱上支架Z向的加速度如图1~3所示。

图1 转向管柱下支架Z向加速度信号

图2 转向器Z向加速度信号

图3 转向管柱上支架Z向加速度信号

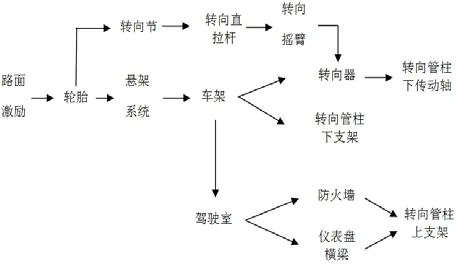

2 多体建模

整车在行驶过程中,受到路面的激励之后,车轮将该激励先传递至转向节和悬架系统;一方面激励从转向节传递到转向直拉杆、转向摇臂,一直传递到转向器,另一方面激励从悬架系统传递到车架,再分别传递到转向器、转向管柱下支架和驾驶室;从转向器传递到转向管柱下传动轴的激励,经由转向节和车架 2条路线传递过来;传递到转向管柱上支架的激励从车架传递到驾驶室,最后在驾驶室中通过防火墙和仪表盘横梁传递过来。路面激励对转向管柱及支架的载荷传递路线如图4所示。

图4 转向管柱及支架的载荷传递路线

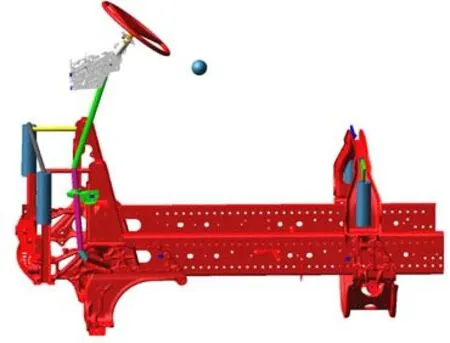

多体动力学模型除了转向管柱及支架外,还要考虑驾驶室和车架。由虚拟迭代的相关理论可知,模型只需考虑连接处部件的影响。由于完整的驾驶室和车架有限元建模工程量巨大,且对计算机运算能力要求高,因此需对驾驶室和车架做简化。最终建立的多体动力学模型包含转向管柱及支架的转向操纵系统、驾驶室和车架。

通常情况下普通构件通过刚性体模拟,可以满足要求。但是考虑转向管柱支架、车架等的柔性变形及复杂结构对分析结果的影响,需要使用柔性体来模拟,提高模型精确度。模型中对转向管柱、转向管柱上支架、转向管柱下支架、车架等做柔性处理。转向管柱及车架系统由于主要受车架前半段的影响,而且车架整体模型过大,因此构建车架柔性体时会保留前半段车架。转向盘总成、转向管柱上传动轴总成、滑动轴总成、转向管柱下传动轴总成和转向器输入轴等做刚性体。驾驶室采用有质量的小球模拟。翻转机构中空气弹簧参数、驾驶室悬置参数通过试验获得。车架、驾驶室、翻转机构、转向管柱及支架等的刚柔耦合多体动力学模型如图5所示。

图5 刚柔耦合多体动力学模型

3 虚拟迭代

3.1 虚拟迭代理论

虚拟迭代可以实现由传递函数和在时域内的响应信号(速度、加速度等)反求出驱动载荷(力或位移)[6]。虚拟迭代的方法通过模拟实际试验台测试对模型进行仿真,通过迭代的方法不断调整模型中的参数以求出所需位置的载荷。这种方法可以代替结构力测量或用于测量车轮载荷的传感器,省去台架试验,减少车轮和悬架等的建模(悬架弹簧、衬套等具有不确定因素)过程,减少载荷传递的前端路径,减小误差,节省成本,缩短分析时间,提高车辆开发的效率。

3.2 虚拟迭代判据

载荷谱的获取是疲劳仿真分析中最重要的部分。通过噪声信号激励转向管柱及支架、驾驶室和车架等刚柔耦合多体模型获得传递函数,信号采集试验获得的转向管柱上支架、车架等 5处Z向加速度数据作为迭代目标信号,在FEMFAT-Lab软件中利用虚拟迭代的原理反求出车架前半段与前悬架左前Z向、右前Z向、左后Z向、右后Z向4个位置处的位移驱动。

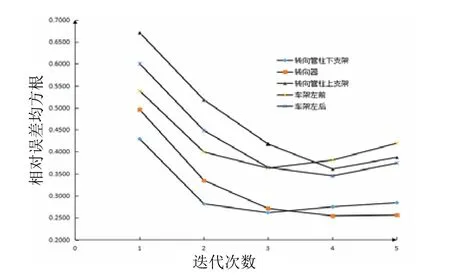

虚拟迭代的效果取决于系统响应信号和系统反函数能否模拟载荷激励。但是实际上这些载荷激励很难获取,所以验证虚拟迭代的效果主要是把迭代出来的响应信号与目标信号进行比较。通常会从相对误差均方根、时间域和功率谱密度3个方面展开。系统响应加速度信号和目标加速度信号相对误差均方根接近于 0,迭代收敛。时间域和功率谱密度趋势和峰值一致,可以认为迭代满足要求。

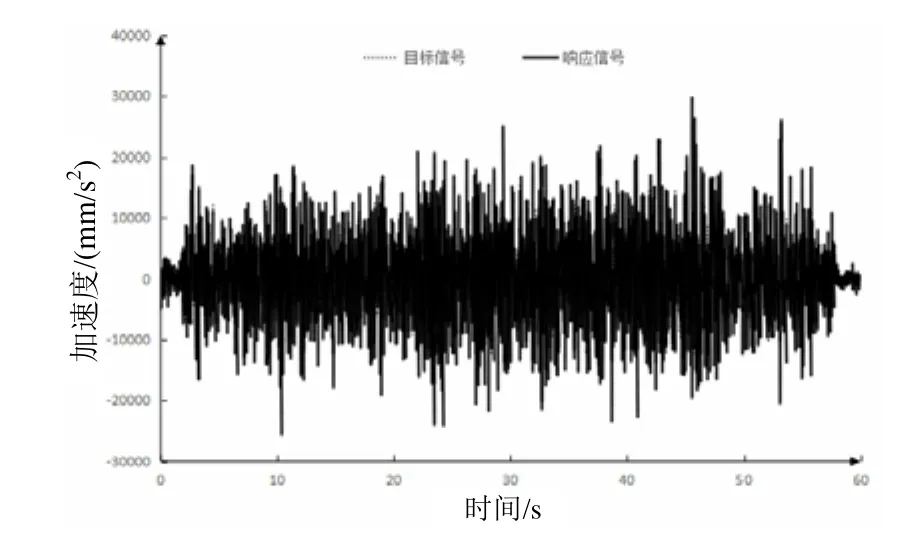

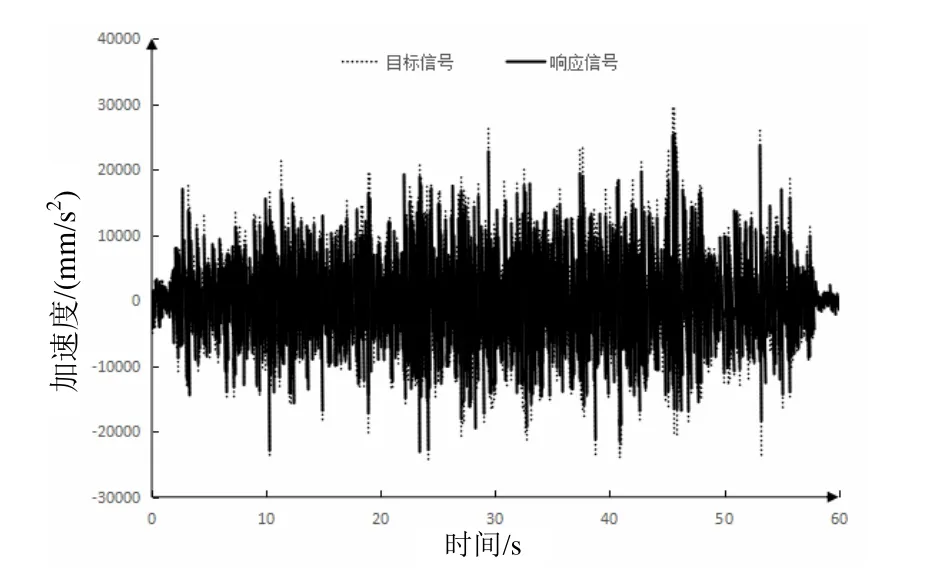

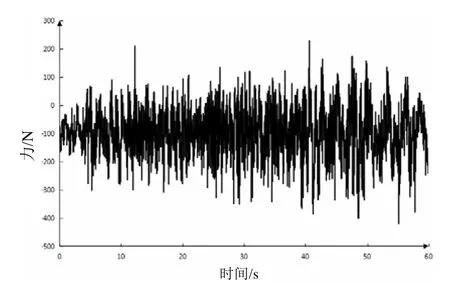

以比利时路(甲)的加速度数据为例,评价虚拟迭代的结果。比利时路(甲)的加速度数据迭代5次后,5个通道加速度信号的相对误差均方根如图6所示。由图6可知,迭代4次后,相对误差均方根最接近0。转向管柱下支架、转向器、转向管柱上支架处Z向加速度信号与路测的目标加速度信号的时域对比分别如图7~9所示,实线为迭代4次后的Z向加速度信号,虚线为对应目标信号。从转向管柱下支架、转向器、转向管柱上支架3个关键位置Z向的迭代信号与目标信号的曲线对比可知,曲线趋势和峰值基本一致。车架与前悬架左前、右前、左后、右后 4个连接处位移谱如图10~13所示。

图6 迭代响应信号与目标信号的相对误差均方根曲线

图7 转向管柱下支架迭代4次后Z向加速度信号与目标信号的时域对比图

图8 转向器迭代4次后Z向加速度信号与目标信号的时域对比图

图9 转向管柱上支架迭代4次后Z向加速度信号与目标信号的时域对比图

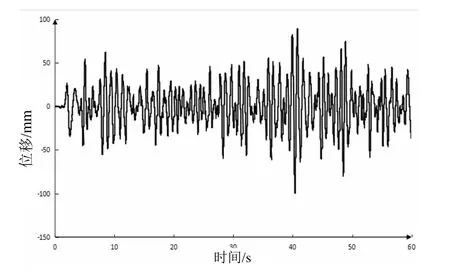

图10 车架与前悬架左前连接处位移谱

图11 车架与前悬架右前连接处位移谱

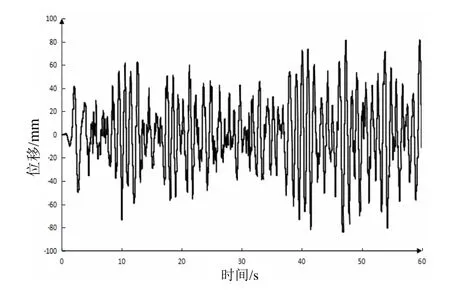

图12 车架与前悬架左后连接处位移谱

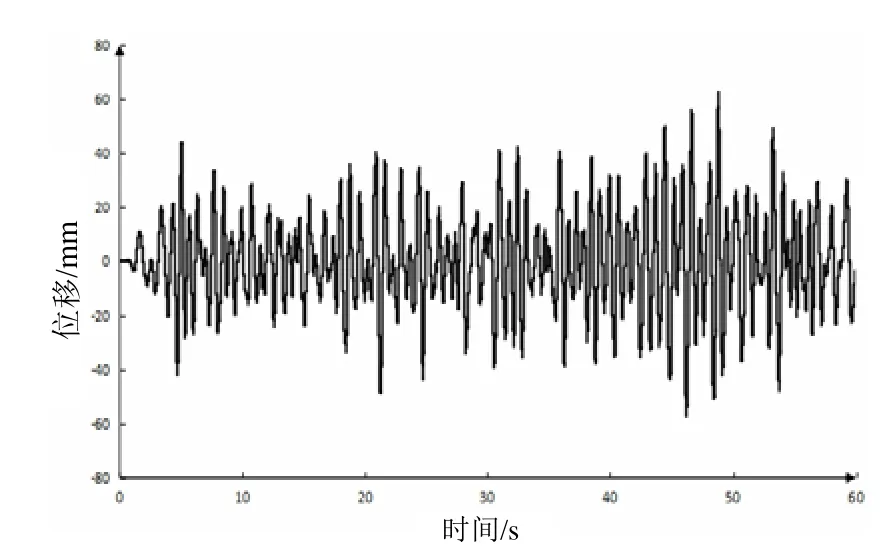

图13 车架与前悬架右后连接处位移谱

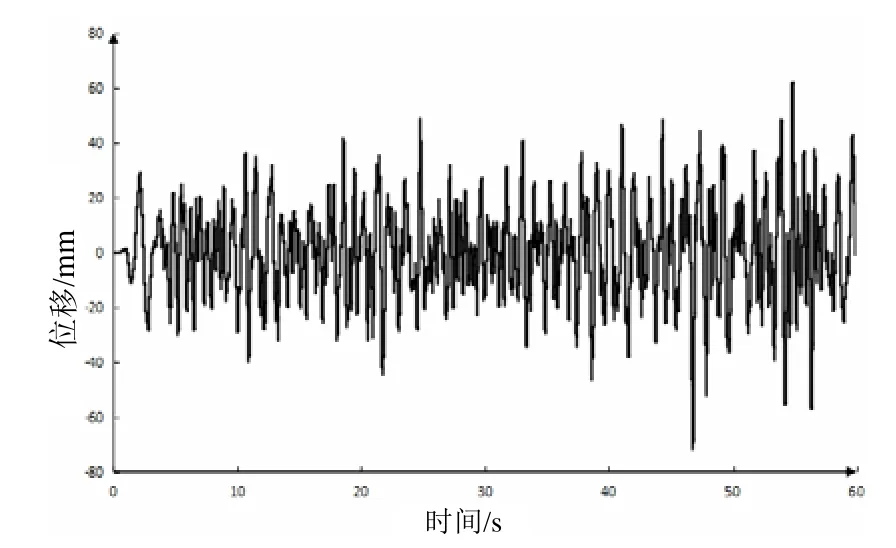

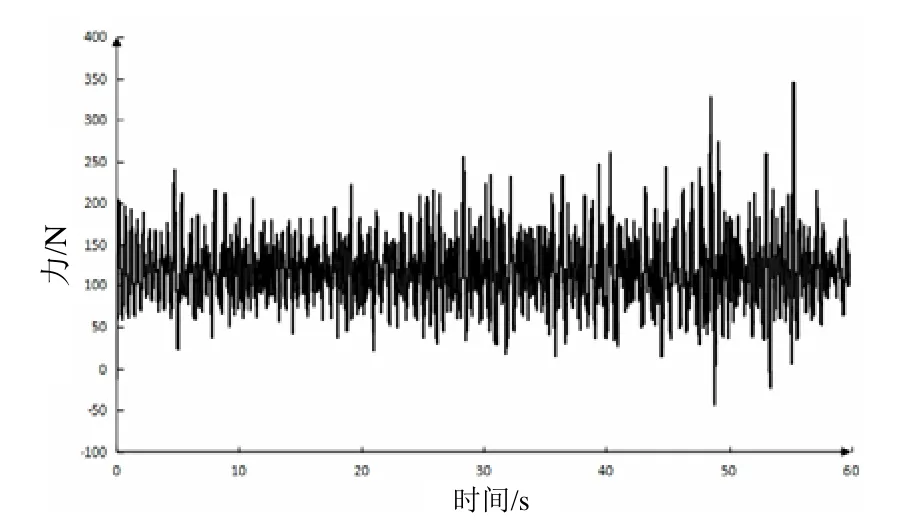

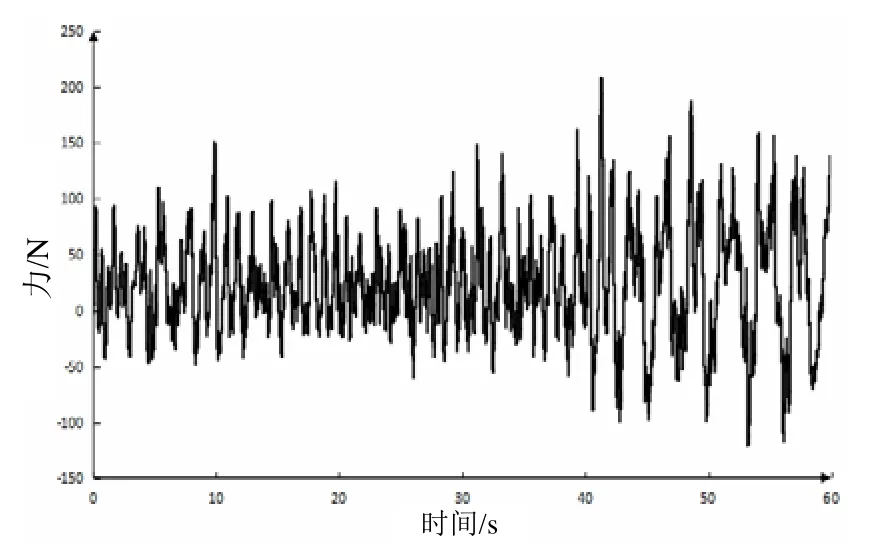

4 提取载荷谱

在ADAMS软件中,将提取的4个位置位移作为实际位移驱动,添加到车架、驾驶室、转向管柱及支架等的多体动力学模型中,并在ADAMS/View中运行仿真。待仿真结束后,读取转向管柱及支架分别与驾驶室、车架及转向器连接处的载荷谱。转向管柱及支架与驾驶室,转向管柱及支架与车架,转向管柱及支架与转向器连接处Z向的载荷谱如图14~16所示。

5 结束语

1)由于条件限制,在多体动力学建模时驾驶室简化为一个集中质量的刚性小球。在实际情况中,驾驶室有一定的弹性变形,对转向管柱上支架影响较大,需要进一步的柔性体建模研究。

2)虚拟迭代的迭代信号与目标信号相比,幅值和趋势基本一致,然而相对均方根值不理想,多体动力学模型的完整性、准确性等都会产生误差。

3)在虚拟迭代中,准确地提取车辆零部件的载荷谱,对后期疲劳分析至关重要。虚拟迭代建立的多体动力学模型不用考虑悬架和车轮,不需要六分力仪,建模简单,试验成本低。

图14 转向管柱及支架与驾驶室连接处Z向载荷谱

图15 转向管柱及支架与车架连接处Z向载荷谱

图16 转向管柱及支架与转向器连接处Z向载荷谱

[1]吴泽勋,张林波,孟凡亮,等.基于虚拟迭代的轿车车身耐久性虚拟试验方法[J].计算机辅助工程,2014,23(6):37-40.

[2]汪随风,武振江,杨建森,等.基于整车动力学模型虚拟迭代仿真的转向节载荷谱提取[J].重庆理工大学学报,2015,29(11):37-41.

[3]卞学良,马松,杨建森,等.基于虚拟迭代的卡车驾驶室疲劳分析[J].机械设计与研究,2017(3):170-173.

[4]王良模,赵野,徐娟,等.基于虚拟迭代技术的汽车喇叭支架疲劳分析[J].江苏大学学报(自然科学版),2015,36(2):130-135.

[5]张少辉.基于虚拟迭代的某商用车驾驶室疲劳寿命分析研究[D].合肥:合肥工业大学,2017.

[6]林晓斌.汽车疲劳耐久性解决方案[J].汽车制造业,2007(9):54-56.