龙森

(江西省交通工程集团有限公司,江西 南昌 330000)

0 引言

透水混凝土是全新的路面施工原材料,在建筑领域被广泛接受。该种类型混凝土多为蜂窝结构,能够提升透水、透气能力,并且质量较轻,对生态环境造成的影响降低,因此具有较强的环保价值。研究也指出,透水混凝土也具有降低噪声和保持水土的功效,可促使混凝土路面与地表深度结合。在项目施工中,使用透水混凝土技术能够获得满意的施工效果,鉴于此,有必要对透水混凝土的关键施工技术进行研究。

1 项目概述

项目为某高速公路施工,需要使用专用设备,对透水混凝土进行现场摊铺,主要施工内容是将原有不透水的步行道路改造成透水混凝土路面。项目设计方案如下:建设厚度在8cm 的透水整体路面,土基层压实度≥2cm,级配碎石层为20cm,粗砂找平层为2cm。

彩色透水整体路面可分为原色基层与彩色面层,分别设计为5cm、3cm,路面混凝土整体强度等级保持在C20,面层喷涂使用了专用保护剂。在具体施工环节,行业有关人员加强了施工质量控制,对关键施工技术进行明确,使得透水混凝土路面满足规范要求。

2 沥青路面施工与透水混凝土比较

2.1 沥青混凝土的缺点

在路面施工中,沥青混凝土的最大缺点是环保价值低,需要设计专门排水井和管道,以减少路面积水问题发生。考虑到路面积水很少渗透到地下,会造成局部土壤缺水严重,影响地下水资源的补充。为解决这一问题,在路面施工中,引入了透水混凝土技术。

2.2 透水混凝土的优势分析

透水混凝土,顾名思义具有较强的透水性能,其孔隙占比在15%~25%之间,因此,在透水性能方面与传统沥青混凝土比较,具有较强的应用优势。考虑到混凝土的孔隙率较大,其透水与透气的范围较广,对地下水分与土壤形成了补充,并且参与了热量交换,确保空气与地下渗水区有机结合,能够更好地调节局部环境,具有较强的环保性能。在夏季高温时间段,透水混凝土也能够积蓄更多能量,帮助路面减少能量吸收,有效预防“热岛效应”出现。

2.3 施工材料对比

与传统沥青混凝土施工材料比较,透水混凝土使用的骨料更加均匀,并且对粉尘提出更高要求。其中,骨料的最大粒径不得超过透水混凝土断面厚度的1/4。骨料的颜色具有多样性,并且需要对面层起到较强的装饰作用。透水混凝土对面层强度要求较高,需要使用强度等级在42.5 以上的硅酸盐水泥。

3 透水混凝土路面施工关键技术研究

3.1 土基层处理技术

3.1.1 压实度检测

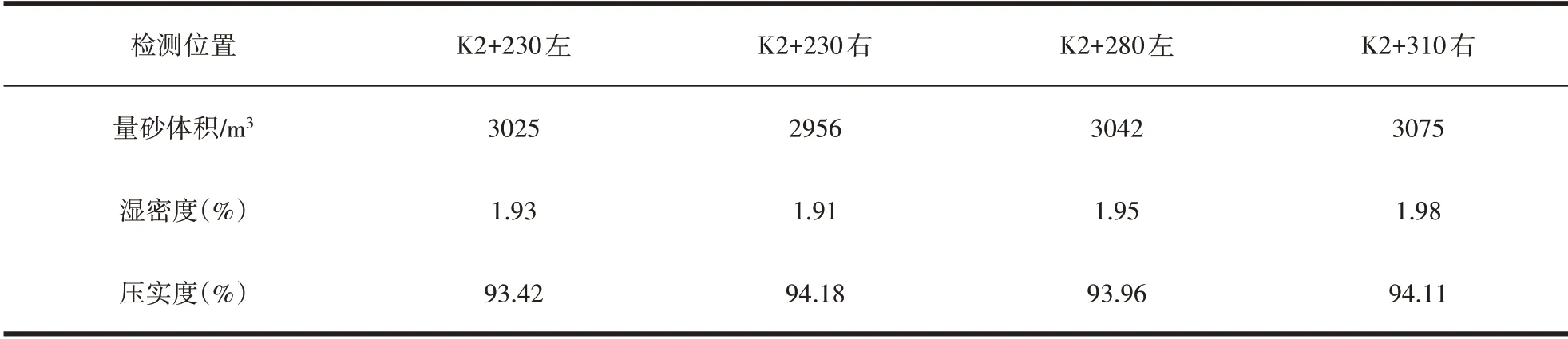

在该项目施工中,需要对原有路面进行处理,使用灌砂法对路面压实度进行测试,确保压实度在93%以上,使得路面土基层被充分夯实。在上述操作完成后,有关人员选取了4 个检测点,分别是K2+230 左、K2+230 右、K2+280 左、K2+310 右,具体检测内容见表1。

表1 某透水混凝土路面基层压实度检测数据

3.1.2 碎石摊铺

为确保透水混凝土路面施工强度等级合格,有关人员需要做好摊铺前准备工作,通过在工作面上洒水,确保湿度达标,并且对路面高程进行了再次测量,根据测量结果,对摊铺的碎石进行合理选择。在具体工作中,需要做好碎石集料粒径的控制,使得粒径在20~60mm,摊铺厚度保持在20cm,采用挖坑的方式,对摊铺的厚度进行检查,确保施工质量达到规范。

3.1.3 检查找平层

在透水混凝土的土基层施工中,也需要对粗砂找平层的检查提高重视力度。具体工作中,有关人员需要对级配碎石层的施工质量进行控制,当检验合格后,在表面铺设粗砂,实现找平操作,使得项目施工质量达到满意标准。在铺设施工开展前,有关人员对粗砂表面进行了洒水,以确保施工作业面始终保持湿润状态。同时,对已经完成的找平层进行高程测量,将偏差值控制在15mm 之内。

3.2 面层施工技术应用

3.2.1 混合料的搅拌技术

当透水混凝土基层施工完成后,则进入面层施工。面层施工的重点是控制混合料的质量,对具体的拌和环节进行控制,使得材料施工标准与行业要求一致。在本项目施工中,采用了涡轮式搅拌机,额定体积为5000L,在搅拌施工中,有关人员配置了PDL800型的配料机,并且设计了2 个冷料仓,冷料仓主要用于存放粗集料,粗集料的标准为10~20mm。为确保搅拌施工质量达到标准,需要对搅拌机与配料机的运行状态进行检查,明确计量系统是否准确。

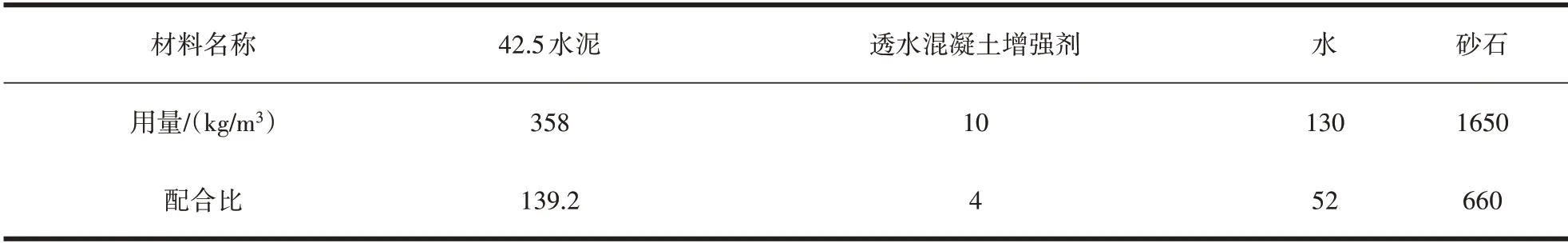

例如,在此次施工中,技术人员将最大误差控制在0.5%,要求传送履带对集料进行缓慢传送,预防集料出现分层的不良问题。在搅拌技术应用中,也严格根据要求,对水泥、集料、专用黏接剂进行合理投放,并做好涡轮式搅拌机搅拌速度的控制。一般情况下,将搅拌机的速度控制在30s,并根据实际情况,添加清水,随后对搅拌时间进行控制,原则上,每次搅拌时间应保持在2min 之内。等待混合料充分搅拌均匀后,混合料的黏度达到满意标准,可用手捏成团状物时,则停止搅拌施工。该项目中使用的C20 彩色混凝土配比情况见表2。

表2 强度C20 透水混凝土配比

3.2.2 运输环节控制

在透水混凝土路面施工技术应用中,需要对混合料进行运输。该工程项目在透水混凝土运输中,使用了自卸方案与小推车结合措施。考虑到透水混凝土的初凝时间小于普通混凝土,因此,在使用自卸车辆对混合料进行运输时,应将运输时间控制在90min 之内,预防混凝土物料出现凝结,影响实际应用。有关人员在对混合料进行运输时,应做好遮盖保护,预防水分蒸发过快,造成混合料凝结。根据以往运输管理经验,当室外温度在0~9C 时,将最长运输时间控制在90min 之内;当室外温度在10~19C 时,将最长运输时间控制在45min;当室外温度在20C 以上时,则允许的最长运输时间为30min。

3.2.3 摊铺与浇筑技术应用

混合料运送到现场后,应使用人工摊铺技术,对混合料进行铺开,使用低频率平板振动器,振捣压实混合料。为确保混凝土面层光滑平实,与需要综合利用人工振实的方式,对边角进行处理。在透水混凝土的摊铺施工使用了平板振动器,并配合使用抹光机,使用摊铺更加均匀。

针对原色底层施工而言,应采用低频平板开展振实操作,摊铺均匀后,对彩色面层进行浇筑,并使用人工补料方式进行找平,确保混凝土面层颗粒均匀,不存在明显坑洞问题。需要特别指出的是,在对混凝土上下面层进行施工时,需要确保连续性,同时对整体结构提高关注力度。在具体的施工环节,需要将不同铺层的施工时间控制在2h 之内。

3.3 路面养护管理与质量检验

3.3.1 明确养护周期

在透水混凝土路面施工完成后,需要对路面进行养护管理。相关人员需要定期清理完工路面,使用无压力喷水的方式,确保路面具有足够的整洁度,强化对路面的养护管理能力。在具体施工中,一般情况下,将路面养护周期控制在2~3 周。

3.3.2 切缝与填缝技术

通常情况下,在路面施工完成后的第3 天需要对路面强度开展第一次检测。若检测强度达标,与设计值相符合,则需要开展切缝与填缝施工。通过上述技术手段,进一步提升透水混凝土路面施工质量。一般情况下,将缩缝与切缝的深度控制在原有路面整体厚度的2/3;而膨胀切缝深度应与原有路面的厚度相等。在具体施工中,需要确保切缝自面层贯穿到基层,宽度保持在1.5cm。

3.3.3 路面质量检验

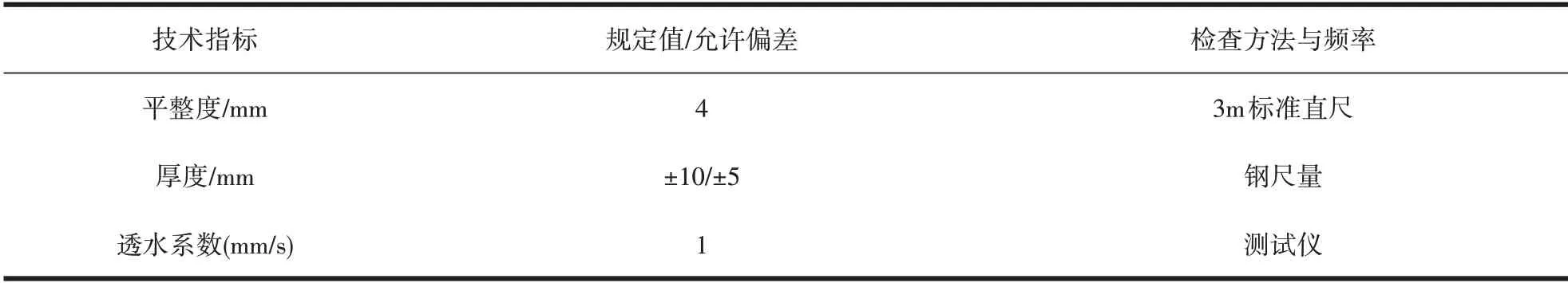

对透水混凝土路面施工质量进行检验十分重要,是确保项目施工可靠性的主要技术方法。该项目施工完成后,检验人员对透水路面的外观、接缝、厚度与压实度等关键指标进行了质量测试。在外观检验中,主要对观察路面边角是否整齐、观察路面颜色与设计要求是否存在偏差,并对路面完整性进行检查。在接缝检查中,主要检查项目是接缝内是否存在杂物,出现问题立即处理。有关路面平整度、厚度与透水系数的施工要求,见表3。

表3 路面平整度、厚度与透水系数施工要求

在透水混凝土路面厚度检查中,有关人员也使用了钻孔与钢尺测量相结合方式,检查中,每间隔50m设定一个测试点,要求路面厚度允许偏差在±5mm 之内。使用灌砂法对路面的压实度进行测试,每间隔100m 设定一个检测点,要求整体压实度在93%以上。在路面高层的测试中,技术人员使用了专业的水准仪装置,每间隔20m 设定一个检查点,高层偏差应控制在±10mm 之内。路面平整度控制在5mm。同时,开展了透水混凝土路面强度检测,其混合料的抗压强度检测结果为29.7MPa,底层抗压强度检测结果为29.4MPa,与路面强度等级要求一致。该工程施工完成后,有关人员使用钻芯取样法,对混凝土整体路面厚度进行了测试,检测结果显示路面厚度为83mm,超出设计值3mm,厚度检测指标符合最大误差值±5mm规定。

4 结语

综上所述,研究了透水混凝土路面关键施工技术,以实际项目作为研究对象,对比了传统沥青路面与透水混凝土路面施工方法,并对透水混凝土路面的优势进行说明。在此基础上,通过做好基层处理、面层施工与路面质量检验与养护,使得路面施工质量达到了规范要求。项目施工产生了显着效益,不仅提升路面施工技术水平,而且满足环保施工标准,有利于透水混凝土路面推广。