曹燊钊,孙 可,曾 琼,杨 其

(四川大学 高分子科学与工程学院 高分子材料工程国家重点实验室,四川 成都 610065)

乙烯-丙烯共聚物(POE)是一类以茂金属催化剂技术合成的聚烯烃弹性体的总称,与传统聚合方法制备的聚合物相比,POE具有非常窄的相对分子质量分布和较规则的短链分布,再加上丙烯的存在破坏了乙烯的结晶,因而具有优异的物理机械性能(高弹性、高强度、高伸长率)和高低温性能[1]。硅橡胶具有物理机械性能对温度依赖性小、耐热稳定性好、耐低温(-60 ℃)、电绝缘性能优异、具有生理惰性、气体透过性优异、耐臭氧和耐天候老化性优异、表面能低、与有机物不粘连以及耐化学侵蚀、耐油、耐辐射等一系列优点。工业上用做密封件、柔性模具、胶辊、耐高温消毒的医疗器材、膜式人工肺、气体分离膜和电绝缘制品等[2]。如果能将两者的优点综合在一起,将会得到一种性能相当优越的复合材料。

动态硫化热塑性弹性体可以像塑料一样挤出,注射成型,冷却后又具有橡胶的弹性,成型快速,生产效率高,还可以重复回收利用。美国道康宁公司分别以软质尼龙和热塑性聚氨酯(TPU)作为塑料相的有机硅热塑性弹性体已经成功商业化并以TPSiV作为商品名投放市场[3]。国内雷彩红等研究了聚氨酯/硅橡胶(TPV)制备工艺及性能,该TPV重复加工性能较好,且具有优异的耐老化性能[4]。

本实验采用动态硫化技术制备了POE/硅橡胶热塑性弹性体,并使用旋转流变仪对其在实际加工中的流变性能进行了分析。

1 实验部分

1.1 原料

POE:Vistamaxx 6202,埃克森美孚公司;甲基乙烯基硅橡胶(VSR):乙烯基质量分数为0.16%,浙江新安化工有限公司;铂络合金催化剂、催化抑制剂乙炔基环己醇:广州大熙化工原材料有限公司;交联剂含氢硅油:Si-H质量分数为3.36%,成都思立可科技有限公司;白炭黑:上东海纳高科技材料有限公司。

1.2 仪器设备

转矩流变仪:型号XSS-300,上海科创有限公司;拉伸测试仪:型号Instron 4302 universal tensile testing,美国Instron公司;旋转流变仪:型号ARES LN2,美国TA公司;橡胶硬度计:型号LX-A邵氏硬度仪,温州山度仪器有限公司;平板硫化机:型号YJAC,成都航发液压工程有限公司。

1.3 硅橡胶母炼胶的制备

常温下,在转矩流变仪中依次加入硅橡胶生胶和白炭黑,然后加入交联剂含氢硅油、催化抑制剂乙炔基环己醇和铂络合金催化剂,混合均匀,制成硅橡胶母炼胶。

1.4 POE/硅橡胶热塑性弹性体的制备

在180 ℃,转矩为60 r/min条件下,将POE加入转矩流变仪中进行熔融塑化,待转矩-时间曲线平稳,再加入硅橡胶母炼胶进行共混,待转矩平衡后,取出混合好的胶料。最后将动态硫化好的试样在平板硫化仪下压板成型。

1.5 性能测试

拉伸性能按GB/T 528—2009测试,速度为500 mm/min;流变性能采用旋转流变仪进行测试。

2 结果与讨论

2.1 POE/硅橡胶热塑性弹性体力学性能的研究

2.1.1 橡塑共混比的影响

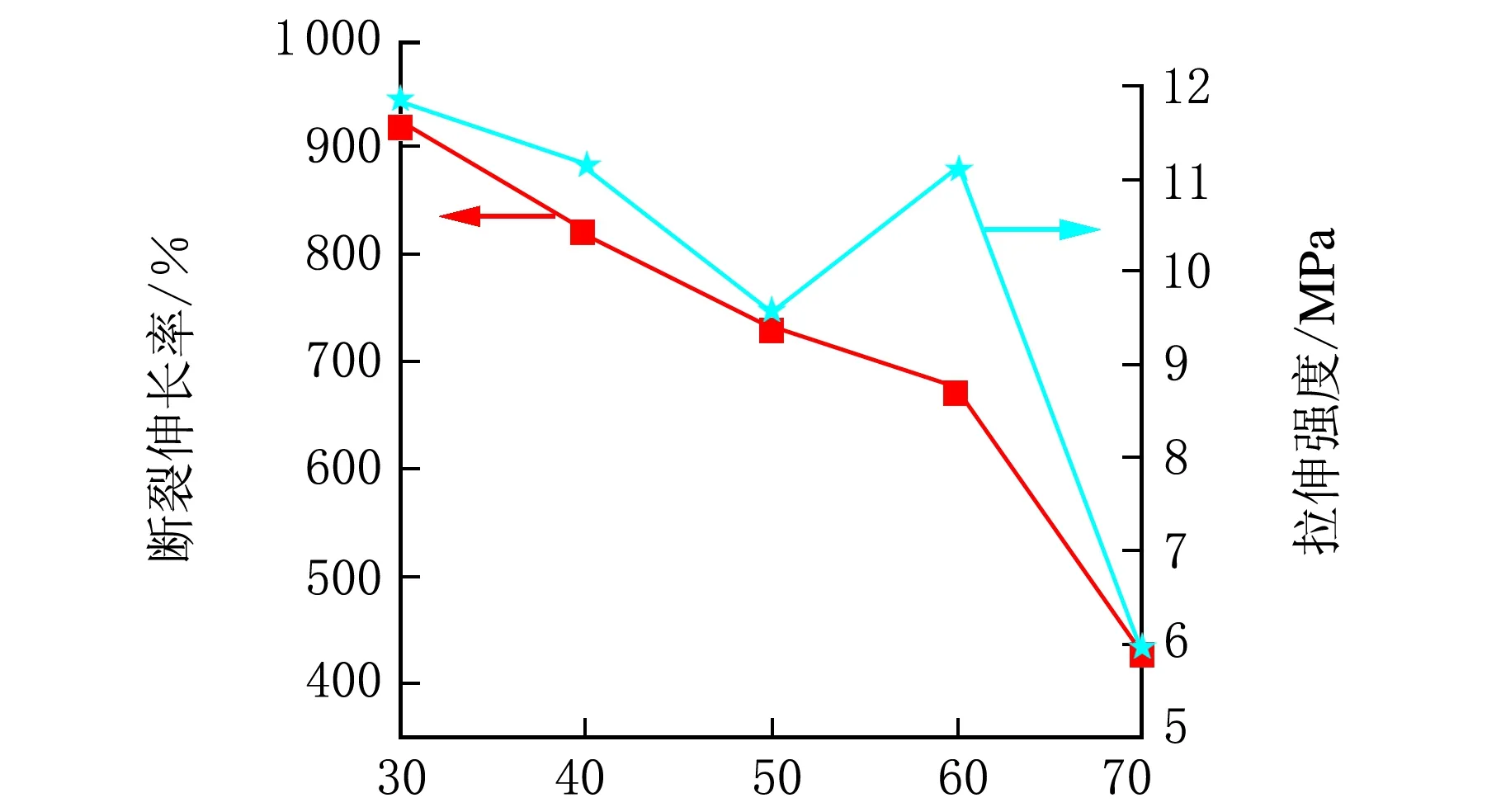

在TPV中不同比例的橡胶和塑料对共混物的结构有着重要的影响,本实验制备了从30/70至70/30不同共混比(质量比,下同)的热塑性弹性体,橡塑共混比对POE/硅橡胶热塑性弹性体的拉伸强度和断裂伸长率的影响如图1所示。

w(硅橡胶)/%

由图1可以看出,所制备的热塑性弹性体的断裂伸长率随着硅橡胶含量的增加有一定下降。而拉伸强度却有一个明显的先下降再上升再下降的过程,与硅橡胶自身的力学性能相比较来看依然是优越的,在硅橡胶质量分数为60%时拉伸强度达到11.12 MPa,断裂伸长率达到673%。

这是由于硅橡胶的粒径对所制备的热塑性弹性体有影响。当硅橡胶在共混物中粒径较小时,热塑性弹性体的性能与完全硫化橡胶的性能表现一致,当硅橡胶在共混物中粒径较大,拉伸时表现出了较差的拉伸性能,并容易发生断裂破坏[5]。在所制备的POE/硅橡胶热塑性弹性体中,不同的橡塑比影响了粒径的分布。在将硅橡胶边剪切边硫化的动态硫化过程中,橡塑比较低时硅橡胶粒子之间相互碰撞的几率也较低,而当橡塑比逐渐增大,硅橡胶粒子之间的碰撞几率也会随之增加,从而增大了硅橡胶相的数均粒径[6-7]。

另一方面,在加工过程中硫化橡胶颗粒彼此之间发生物理作用形成了宏观硫化橡胶网络,其中硫化硅橡胶粒子之间的基体最薄处成为拉伸时比较容易产生缺陷的地方。在受到拉伸力的作用时,硅橡胶的含量越高,形成的缺陷就越多,从测试结果上看就表现出了断裂伸长率的下降[8]。

热塑性弹性体中硅橡胶质量分数为60%时,即橡塑比为60/40时表现出最佳的力学性能,所以在以下研究中,将硅橡胶质量分数为60%作为一个优选比例。

2.1.2 交联剂含量的影响

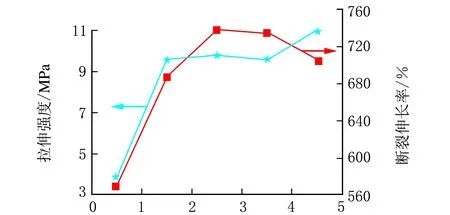

图2为不同交联剂含量的POE/硅橡胶热塑性弹性体的力学性能。

w(交联剂)/%

从图2可以看出,随着交联剂含量的增加,POE/硅橡胶热塑性弹性体的拉伸强度逐步上升,而断裂伸长率有一个先上升后下降的过程,在交联剂质量分数为2.5%时拉伸强度为9.8 MPa,断裂伸长率为740%,过高或者过低的交联剂含量都将劣化硅橡胶热塑性弹性体的力学性能。在动态硫化时,交联剂的含量会直接影响到硅橡胶的交联密度以及橡胶分子的分散粒径。当交联剂含量较低时,单位质量的硅橡胶的交联速率和交联点数量都处在一个比较低的水平,形成的交联硅橡胶颗粒形状不规则,且无法均匀分布在POE基体中,导致了所制备的TPV表现出力学性能较差。而过高的交联剂含量,会降低硅橡胶自身的力学性能,这时也从客观上增加了在热塑性弹性体中已形成的宏观硫化橡胶网络中产生缺陷的概率,从而使断裂伸长率产生了下降[9-10]。

2.2 POE/硅橡胶热塑性弹性体的加工性能研究

2.2.1 橡塑共混比的影响

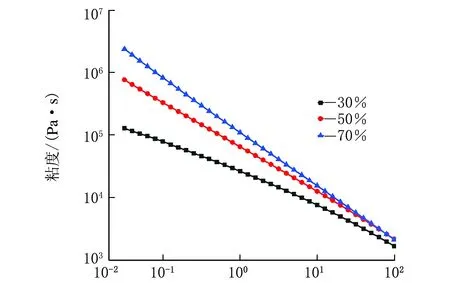

图3是不同橡塑比条件下制备出的POE/硅橡胶热塑性弹性体的粘度的比较。

剪切角频率/(rad·s-1)

从图3可以看出,当硅橡胶含量较低(如图所示30%)时,从高频往低频扫描的过程中,粘度增长的趋势变缓,说明在低硅橡胶含量时硅橡胶粒子之间没有形成有效的相互作用,制备出的POE/硅橡胶热塑性弹性体还是具有塑料的熔融态时的性质。从高的硅橡胶含量的样品扫描过程中可以看出,剪切角频率的对数值与粘度的对数值几乎呈线性关系。在低频区,所制备的POE/硅橡胶热塑性弹性体的粘度非常高,对于硅橡胶含量高的热塑性弹性体来说,当剪切速率趋于零时,粘度接近于无限大,这也许是在所制备的热塑性弹性体中,硅橡胶之间已经存在着一定的相互作用,形成了宏观的空间网络结构。

当所制备的热塑性弹性体在口模中流动时流动速率很快,即剪切速率较高,此时粘度较低。当热塑性弹性体从口模流出后,不再受剪切力的作用,此时粘度趋近于无穷大,这样模口膨胀很小甚至没有膨胀,因而挤出制品的尺寸容易控制,即尺寸稳定性极好,这一现象也说明了所制备的POE/硅橡胶热塑性弹性体的熔融粘度对剪切速率是极为敏感的[11]。

2.2.2 交联剂含量的影响

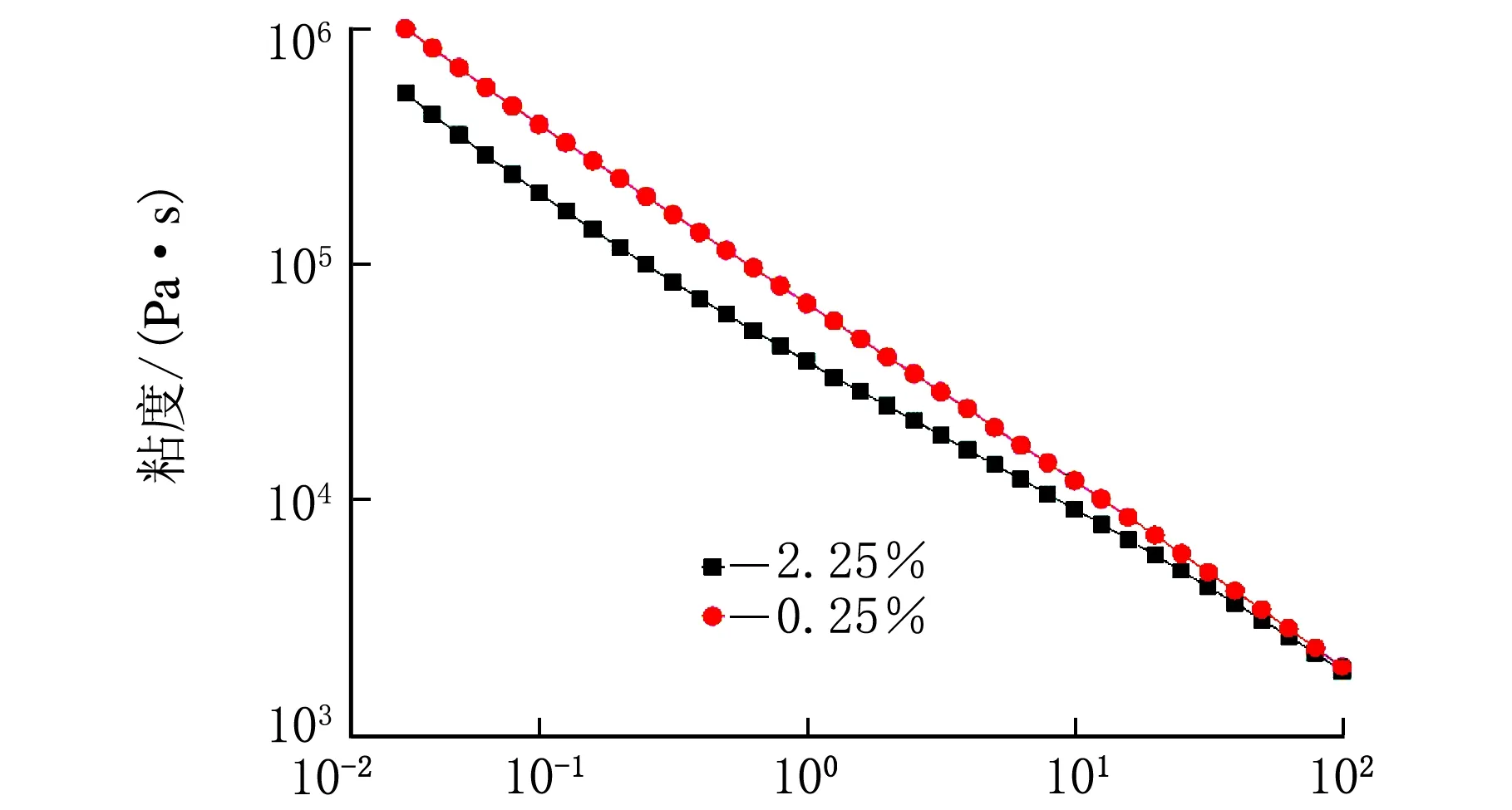

图4中2条曲线分别是交联剂质量分数为0.25%和2.25%时的粘度随剪切角频率的变化曲线。

从图4可以看出,当交联剂含量较低时,即硅橡胶交联度比较低时的曲线在高频区域几乎与交联剂含量较高即硅橡胶交联度较高时的曲线相重合。而在低频区域,交联剂含量较低的POE/硅橡胶热塑性弹性体,随着角频率的下降粘度增长有一个较明显的放缓,说明这时由于交联度较低,硅橡胶颗粒本身强度小,所以在制备的POE/硅橡胶热塑性弹性体中,由于硅橡胶的相互作用形成的宏观空间网络结构的稳定性较弱,于是在低频区域内,粘度与完全动态硫化的POE/硅橡胶热塑性弹性体相比来说较低。

剪切角频率/(rad·s-1)

从图4还可以看出,随着剪切角频率的下降,熔融粘度升高。所制备的POE/硅橡胶热塑性弹性体的高熔融粘度在加工过程中是一大优点,它具有较高的熔体强度,有利于挤出或者使吹塑制品的尺寸稳定;高熔融粘度和低模口膨胀对生产压延板材和薄膜制品也是有利的;对于注射成品来说,由于粘度对剪切速率非常敏感,因此在高压下快速注射可降到较低的粘度,从而有利于模腔快速完全充满,当模腔充满后,剪切速率降为零,此时粘度趋于无穷大,可使制品快速脱模,最终只需要很短的时间便可完成一次注射操作。

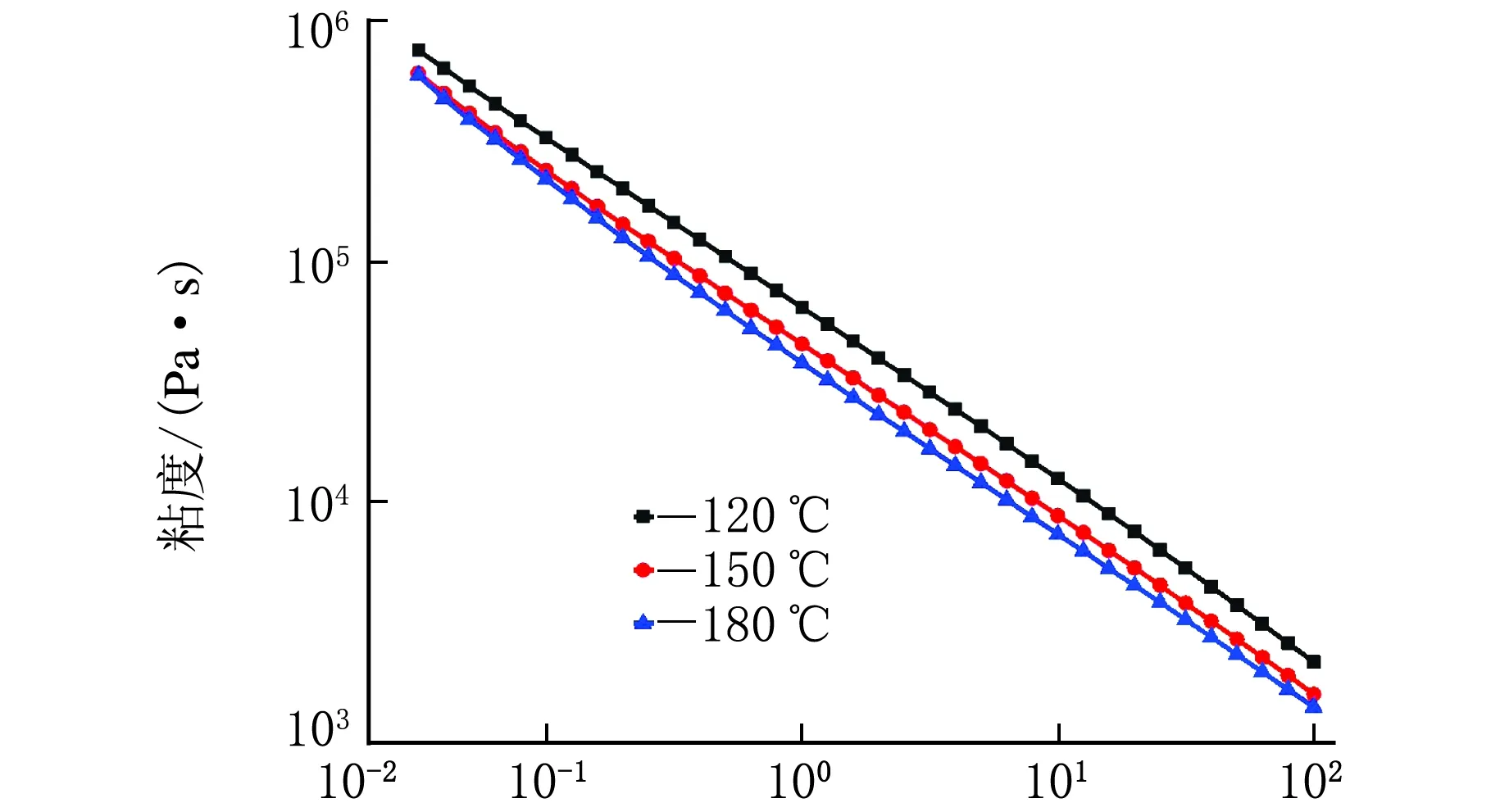

图5是将相同组分的POE/硅橡胶热塑性弹性体于不同温度下进行动态频率扫描后的结果。

剪切角频率/(rad·s-1)

从图5可以看出,在120 ℃、150 ℃和180 ℃下,热塑性弹性的粘度随频率变化的曲线都没有发生太大的变化,说明在这3个温度下POE/硅橡胶热塑性弹性体的加工性能类似,具有比较宽的加工控制范围,可以于120~180 ℃下进行加工。

3 结 论

(1) 动态硫化法制备的POE/硅橡胶热塑性弹性体,在硅橡胶质量分数为60%即橡塑共混比为60/40,交联剂质量分数为2.5%时具有较好的力学性能,拉伸强度最高能达到9.8 MPa,断裂伸长率最高能达到740%。

(2) 制备的POE/硅橡胶热塑性弹性具有良好的加工性能。高剪切下表现出低粘度,低剪切下表现出高粘度。

(3) 所制备的POE/硅橡胶热塑性弹性体具有比较宽的加工温度范围。

参 考 文 献:

[1] 夏琳,孙阿彬,邱桂学,等.POE的性能及其在聚丙烯共混改性中的应用[J].弹性体,2006,16(3):65-68.

[2] 尹志平.铂催化硅氢加成反应硅橡胶[J].弹性体,2003,13(2):52-54.

[3] Gornowicz G A,Lupton K E,Romenesko D J,et al.Thermoplastic Silicone elastomers:US,6013715[P].2000-01-11.

[4] 雷彩红,李善良,黄伟良,等.TPU/硅橡胶弹性体动态硫化过程相态结构控制研究[J].塑料工业,2011,39(7):92-94.

[5] 李建芳,管恩政,肖建斌,等.动态硫化乙烯-辛烯共聚物/硅橡胶热塑性弹性体性能的影响因素[J].合成橡胶工业,2013,36(3):225-229.

[6] 杨其,黄亚江,毛益民,等.剪切作用对 PP/EPDM 共混物性能的影响[J].工程塑料应用,2004,32(11):40-43.

[7] Martin G,Barrès C,Sonntag P,et al.Morphology development in thermoplastic vulcanizates(TPV):Dispersion mechanisms of a pre-crosslinked EPDM phase[J].European Polymer Journal,2009,45(11):3257-3268.

[8] Oderkerk J,de Schaetzen G,Goderis B,et al.Micromechanical deformation and recovery processes of nylon-6/rubber thermoplastic vulcanizates as studied by atomic force microscopy and transmission electron microscopy[J].Macromolecules,2002,35(17):6623-6629.

[9] Ellul M D,Tsou A H,Hu W.Crosslink densities and phase morphologies in thermoplastic vulcanizates[J].Polymer,2004,45(10):3351-3358.

[10] 冯雪雁,章永化,陈丽,等.VMQ/LLDPE 动态硫化热塑性弹性体的制备与性能[J].弹性体,2007,17(2):42-45.

[11] O’Connor G E,Fath M A.Thermoplastic elastomers,Part I:Can TPEs compete against thermoset rubbers[J].Rubber World,1981,185(3):25-29.