吴朝亮,文香慧,敬 波*,戴文利

(1.益阳市消防支队,湖南 益阳 413000;2.湘潭大学化学学院 高分子材料应用技术湖南省重点实验室,湖南 湘潭 411105)

动态硫化的热塑性弹性体是指将一种或几种弹性体在加工过程中进行硫化,在高剪切力下将硫化物剪切成粒并分散在树脂基体中,形成海岛结构,在受到拉伸或压缩作用时分散相起到回弹作用使基体变形量减少,提高基体的抗冲击性能[1]。聚烯烃弹性体(POE)是美国Dow化学公司于1994年采用茂金属催化剂,由乙烯和α-烯烃(丙烯、丁烯、己烯、辛烯等)共聚制得的新型弹性体。POE具有很窄的相对分子质量分布和规则的链段分布。聚合物分子链中由于α-烯烃的存在破坏了链的规整性,阻碍了聚乙烯的结晶,因此POE具有优异的物理机械性能和耐低温性能[2]。硅橡胶是一种典型的半无机半有机高分子聚合物,由于其特殊的分子链结构,使其具有优异的耐热耐寒性、耐候性、疏水性、抗老化性和电性能等。对于硅橡胶改性方面,目前最主要的有与氟橡胶[3]、三元乙丙橡胶[4-5]、丙烯酸酯橡胶[6]以及聚氨酯橡胶[7]等共混改性,提高其机械性、阻燃性和抗老化性等[8]。仅在2003年美国Dow Corning公司就开发了拥有13项专利技术的TPSiV产品[9]。在国内,雷彩虹等研究了热塑性聚氨酯弹性体(TPU)/硅橡胶动态硫化热塑性弹性体,在开发硫化剂与增容剂方面取得了一定成果[10]。

本文采用动态硫化技术,以POE/硅橡胶为基材,对其硫化和增容等配方体系进行改性研究。结果发现交联的硅橡胶均匀地分散在POE中,有效地提高了硫化弹性体的力学性能,为进一步研究硅橡胶与聚烯烃弹性体共混物性能提供参考。

1 实验部分

1.1 原料

POE:牌号Vistamaxx 3000,美国埃克森美孚公司;硅橡胶:NE271,南京东爵有机硅集团有限公司;四甲基四乙烯基环四硅氧烷(V4):上海多林化工科技有限公司;过氧化二异丙苯(DCP):成都市科龙试剂有限公司;乙烯基三乙氧基硅烷(A151):湖北德邦化工新材料有限公司;乙烯-辛烯共聚物:DF610,三井化学株式会社;聚丙烯:EPS30R,中国石油独山子石化公司;硫化剂双-2,5:衢州市明锋化工有限公司;增容剂(POE-g-A151):自制。

1.2 主要设备

HAKKE密炼机:RHEMIX 600,德国HAKKE公司;平板硫化仪:KY-3201,东莞开研精密仪器机械厂;拉伸试验机:AGS-J精密电子万能试验机,日本岛津公司。

1.3 试样制备

(1) POE-g-A151的制备:首先将HAKKE密炼机的温度设定为180 ℃,转速50 r/min。随后将100 phr POE加入密炼机,开始计时,3 min后加入2 phr A151偶联剂,3 min再后加入0.4 phr DCP,2 min后接枝结束,取样双辊压片,剪成粒料备用。

(2) 动态硫化弹性体的制备:将HAKKE密炼机的温度设定为195 ℃,转速70 r/min。

配方一:POE/硅橡胶(50/50) 100 phr,共混3 min后,将硫化剂或助交联剂分别按0、0.2、0.4、0.6、0.8、1.0 phr加入,硫化4 min。

配方二:POE/硅橡胶(50/50) 100 phr,共混3 min后,将POE-g-A151按0、2、4、6、8、10 phr加入,3 min后加入0.8phr硫化剂双-2,5,3 min后再加入0.4 phr助交联剂V4,硫化4 min。

配方三:POE/硅橡胶(50/50) 100 phr,共混3 min后,将EPS30R或DF610分别按0、5、10、15、20、25 phr加入,以下步骤按配方二进行。

1.4 力学性能测试

拉伸性能按GB/T 528—2009,采用AGS-J精密电子万能试验机测试材料的拉伸强度,拉伸速度为50 mm/min,拉断后静置3 min后测量拉断永久变形;采用压入式邵尔A硬度计,按GB/T 531.2—2009测试材料的邵尔A硬度。

2 结果与讨论

2.1 硫化剂双-2,5用量对弹性体力学性能的影响

双-2,5用量对弹性体抗拉强度与断裂伸长率的影响见图1。

双-2,5用量/phr图1 双-2,5用量对弹性体抗拉强度与断裂伸长率的影响

由图1可知,随着硫化剂双-2,5用量的增加,POE/硅橡胶动态硫化弹性体的抗拉强度与断裂伸长率均呈先增加后降低的趋势。未加入硫化剂双-2,5时,POE与硅橡胶以简单的共连续相存在,因为二者都是非极性聚合物,有一定的相容性,故呈现一定的强度。加入硫化剂后,硅橡胶发生交联,形成三维网状结构,在密炼机转矩剪切的作用下形成交联橡胶颗粒,分散在POE连续相中,形成海岛结构。随着硫化剂含量的增加,硅橡胶硫化程度增大,硫化颗粒变小,抗拉强度与断裂伸长率增加。当双-2,5用量为0.8 phr时,抗拉强度最大为8.6 MPa,断裂伸长率为521%。当硫化剂进一步增加时,硅橡胶硫化程度提高,硫化颗粒发生团聚现象,不能很好地分散在POE连续相中。同时,硅橡胶发生过硫化,导致断裂点增多,抗拉强度与断裂伸长率随硫化剂用量增加而降低。

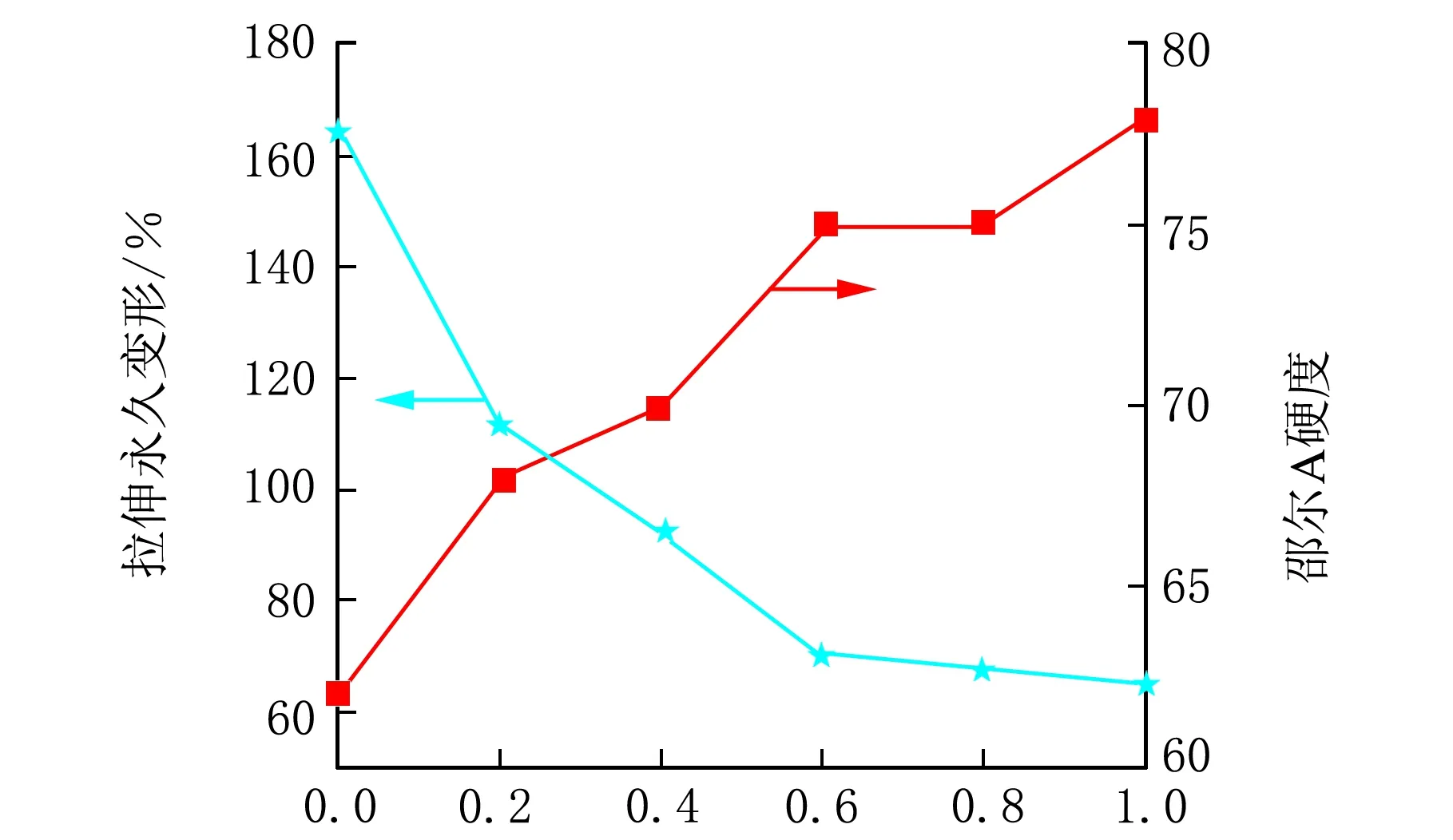

从图2可以看出,拉伸永久形变随硫化剂用量增加而降低,邵尔A硬度随硫化剂用量增加而升高。这是由于随着硫化剂双-2,5用量的增加,POE能交联成三维网状结构,分子链缠结点增多,同时POE连续相自身有一定的回复性,导致POE/硅橡胶动态硫化弹性体的拉伸永久变形降低,且随着硫化程度的增加而趋于平稳。在硅橡胶发生交联的同时,分子致密度增加,弹性体的邵尔A硬度增强。

双-2,5用量/phr图2 双-2,5用量对弹性体拉伸永久变形与邵尔A硬度的影响

2.2 助交联剂V4用量对弹性体力学性能的影响

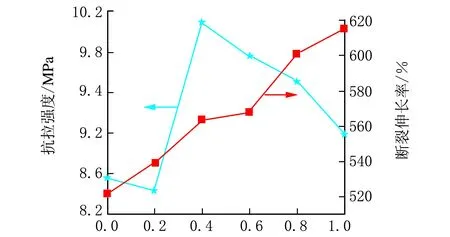

硫化剂用量为0.8 phr时,加入助交联剂V4,能使V4与硅橡胶发生预交联,既具有一定的硫化作用,又可以防止因提前加入双-2,5而导致POE降解,降低共混物的力学性能。V4用量对弹性体抗拉强度与断裂伸长率的影响如图3所示。

V4用量/phr图3 V4用量对弹性体抗拉强度与断裂伸长率的影响

由图3可知,抗拉强度随V4用量的增加呈先降低后升高再降低的趋势。这是由于V4用量为0.2 phr时,双-2,5没有及时参与硫化,而是直接与V4发生反应,引发少量交联点。当V4用量增加至0.4 phr时,交联点增多,硫化程度增加,强度增大。而后由于V4用量过多,硅橡胶交联颗粒团聚,且硅橡胶过硫化,导致强度逐渐下降。由图3还可以看出,随着V4用量的增加,三维网络结构逐渐增强,橡胶颗粒分散更加均匀,从而导致弹性体的断裂伸长率逐渐增加。

由图4可知,随着V4用量增加,弹性体拉伸永久变形逐渐降低,当V4用量为1.0 phr时,完全变形仅仅只有51%。这是由于加入V4时首先与硅橡胶发生预交联,能有效地增加交联点;再添加双-2,5时,硅橡胶进一步发生交联;另一方面V4的加入降低了POE在过氧化物作用下的降解,既能使硅橡胶的回弹性提高,又不损害POE自身的弹性。从图4可以看出,弹性体硬度随V4用量的增加呈先降低后升高的趋势,在V4用量为0.4 phr时,达到最小值68。由于V4自身与硅橡胶具有一定的相容性,对硅橡胶在POE中的分散有一定的润滑作用,故当用量低于临界值时,弹性体硬度降低。此后,随着V4用量的增加,硫化程度的提高,凝胶含量增加,导致体系密度增加,因而其硬度逐渐增加。

V4用量/phr图4 V4用量对弹性体拉伸永久变形与邵尔A硬度的影响

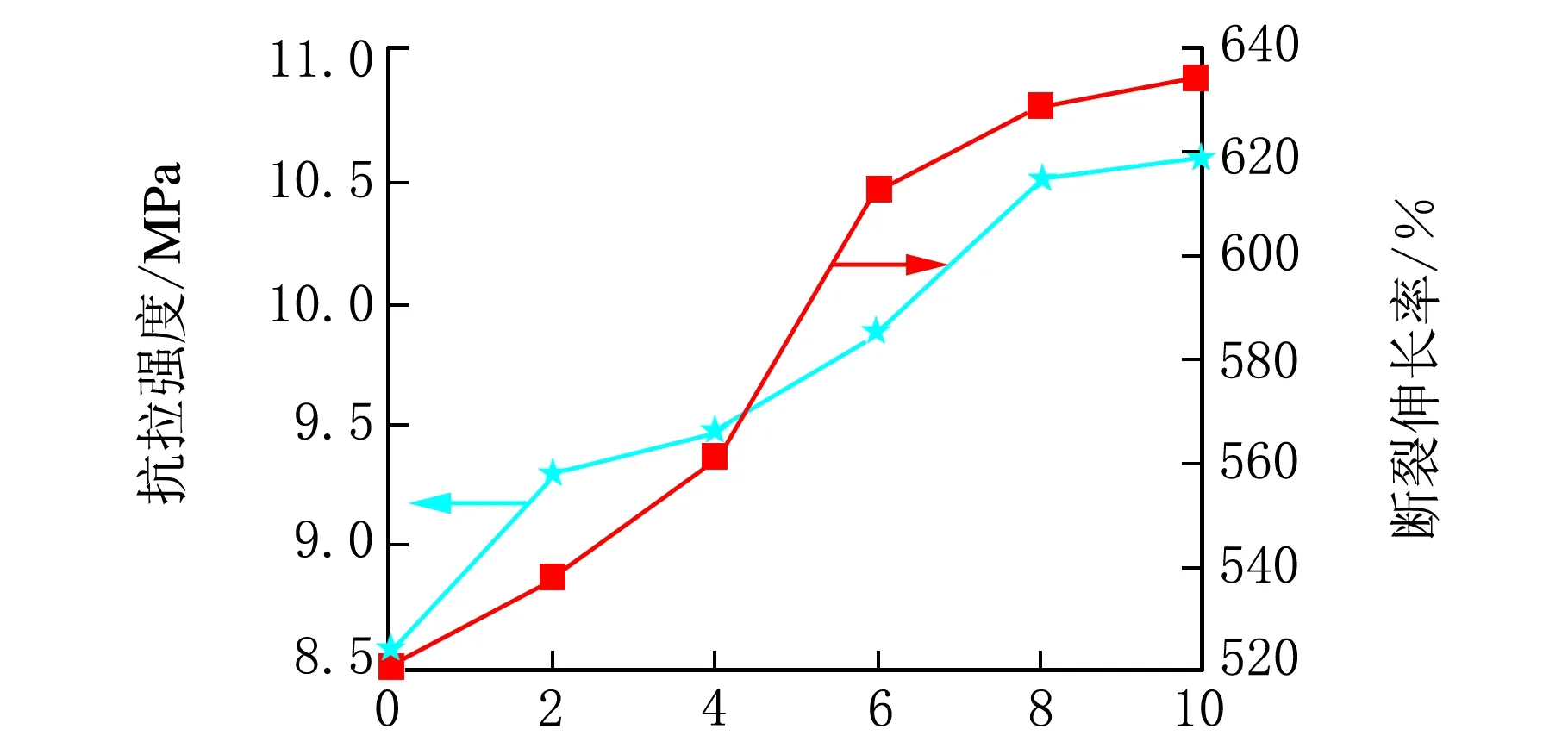

2.3 增容剂POE-g-A151用量对弹性体力学性能的影响

POE与硅橡胶都是非极性聚合物,二者共混时能部分相容。但POE分子链的主链结构为C—C键,而硅橡胶是以Si—O单元为主链,因而相容性小仍是影响其共混物性能的主要因素。采用POE熔融接枝硅烷偶联剂A151,能起到一定的增容作用,使得硅橡胶更好地分散在POE连续相中,经硫化后颗粒更加均匀,弹性体力学性能得到改善。从图5可以看出,随着POE-g-A151用量的增加,弹性体的抗拉强度与断裂伸长率逐渐增加,当POE-g-A151用量为8 phr时,抗拉强度为10.5 MPa,断裂伸长率达到629%;当POE-g-A151用量大于8 phr时,增长趋势变缓,增容作用降低。

POE-g-A151用量/phr图5 POE-g-A151用量对弹性体抗拉强度与断裂伸长率的影响

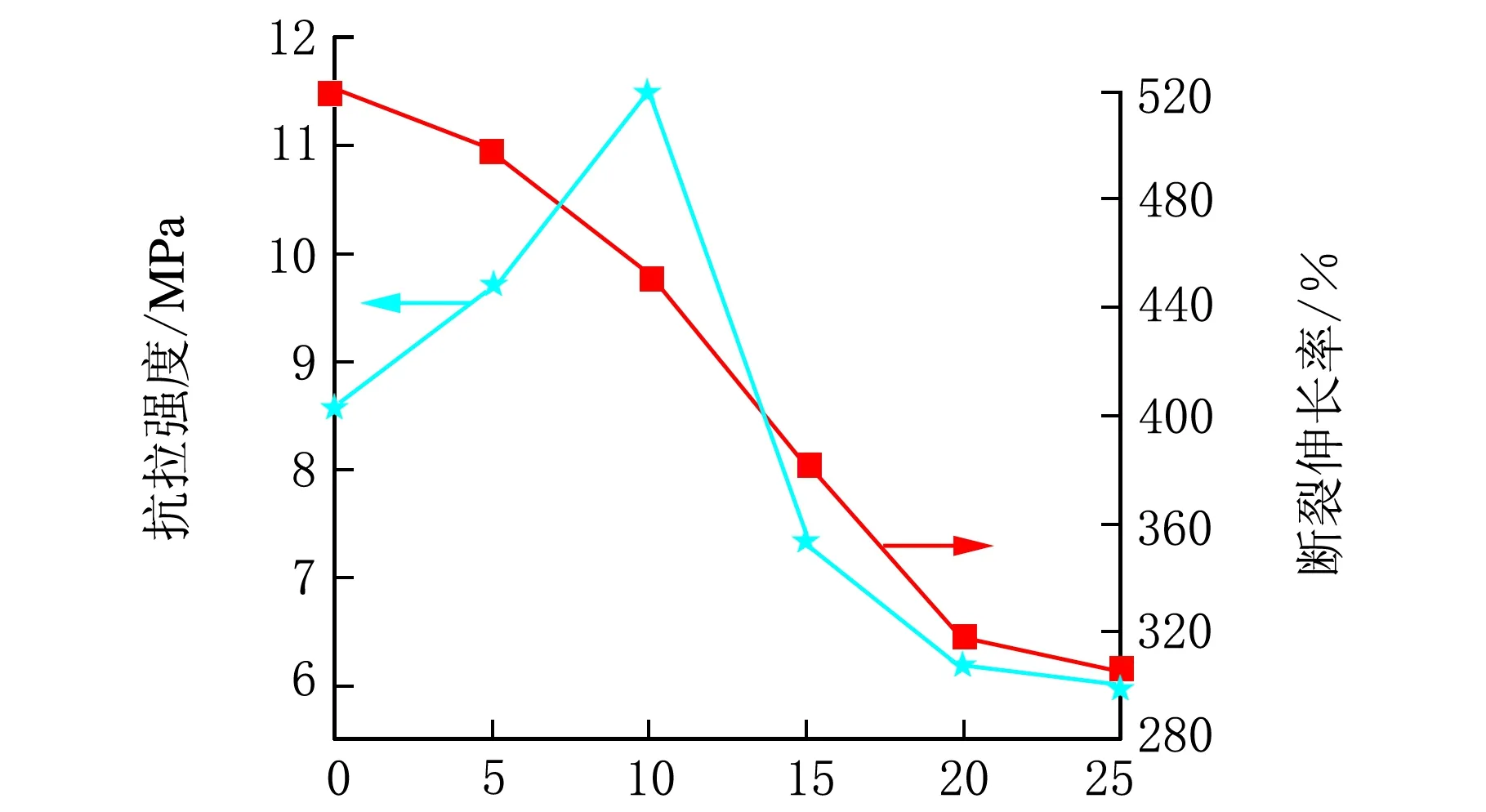

2.4 EPS30R用量对弹性体力学性能的影响

考虑到基体连续相中POE自身抗拉强度较低,因此选择加入第三组分来增加弹性体的自身强度。本文选取聚丙烯(牌号EPS30R)作为弹性体的第三组分,一方面是因为EPS30R本身有较高的拉伸强度;另一方面聚丙烯与POE都属于聚烯烃类聚合物,二者具有一定的相容性,可与POE共同作为弹性体的连续相。EPS30R用量对弹性体抗拉强度与断裂伸长率的影响如图6所示。

EPS30R用量/phr图6 EPS30R用量对弹性体抗拉强度与断裂伸长率的影响

由图6可知,EPS30R用量为10 phr时,弹性体拉伸强度达到最大值11.5 MPa,当EPS30R用量继续增加时,由于体系中双-2,5对聚烯烃有一定的降解作用,使得EPS30R与硅橡胶相容性降低,导致弹性体强度迅速降低。同时由于聚烯烃的加入,硅橡胶交联度降低,弹性体的断裂伸长率逐渐降低。

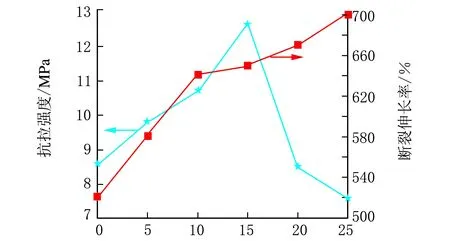

2.5 DF610用量对弹性体力学性能的影响

Vistamaxx3000是乙烯-丙烯共聚型POE,DF610是乙烯-辛烯共聚型POE,前者在过氧化物的作用下仅发生部分交联,而后者则完全交联。加入交联剂后,DF610与硅橡胶共同交联,在剪切作用下形成橡胶颗粒并均匀分散在Vistamaxx3000基体中。而且DF610的抗拉强度与断裂伸长率较高,可作为第三组分来提高弹性体的力学性能。由图7可知,DF610用量为15 phr时,抗拉强度增加至12.7 MPa;随着DF610用量继续增加,交联颗粒发生团聚,与硅橡胶相容性降低,弹性体断裂点增多,导致弹性体抗拉强度逐渐下降。弹性体的断裂伸长率随DF610用量的增加而明显增加,当DF610用量为25 phr时,断裂伸长率高达710%,表明DF610作为第三组分能有效改善弹性体的力学性能。

DF610用量/phr图7 DF610用量对弹性体抗拉强度与断裂伸长率的影响

3 结 论

(1) 通过HAKKE转矩密炼机对POE/硅橡胶共混体系进行动态硫化,当硫化剂用量为0.8 phr,助交联剂V4用量为0.4 phr时,弹性体具有

较高的抗拉强度、断裂伸长率及邵尔A硬度。

(2) 根据相似相容原理,加入POE-g-A151作为增容剂,硅橡胶颗粒分散更加均匀使得弹性体力学性能得到显着提高。

(3) 在动态硫化体系中,第三组分的加入能有效提高弹性体的力学性能。加入10 phr的EPS30R时弹性体抗拉强度达到11.5 MPa。加入25 phr的DF610时弹性体断裂伸长率可达到710%。

参 考 文 献:

[1] 于莉,汪文俊,程新建,等.EPDM/PP共混型热塑性弹性体的研究现状[J].橡胶工业,2003,50(10):625-628.

[2] 田明,张立,刘立群,等.过氧化物交联聚烯烃弹性体的性能[J].合成橡胶工业,1999,22(3):168-170.

[3] Ghosh A,Antony P,Bhattacharya A K.Replacement of virgin rubbers by waste ground vulcanizates in blends of silicone rubber and fluororubber based on tetrafluoroethylene/propylene/vinylidene fluoride terpolymer[J].Journal of Applied Polymer Science,2001,82(9):2326-2341.

[4] 张卫英,李晓,李健钊.活性改性废硅橡胶与EPDM共混的研究[J].橡胶工业,2003,50(3):143-146.

[5] 雷卫华,马玉珍,姚伟.硅橡胶/EPDM/IIR共混的研究[J].特种橡胶制品,2001,22(6):1-5.

[6] Umeda I,Takernur Y,Watanabe J.Properties of new silicone/acrylic rubber[J].Rubber World,1989,201(3):20-26.

[7] 谭岱云,任梵,刘保龄.混炼型PU/硅橡胶共混物性能的研究[J].特种橡胶制品,2004,25(5):11-13.

[8] 刘超.硅橡胶/聚烯烃弹性体共混研究[D].杭州:浙江大学,2004.

[9] Gerald Gornowicz,Craig Gross,Mark Hartmann,et al.Thermoplastic polyurethane-silicone elastomers:USP,US20030109623A1[P].2003-01-05.

[10] 李善良,雷彩虹.聚氨酯/硅橡胶动态硫化热塑性弹性体的制备及性能研究[D].广州:广东工业大学,2011.