王振玉,王春利,刘景平,王利宁

摩擦材料是一种多元复合材料[1],主要以树脂黏结剂、纤维增强材料、功能性填料和摩擦性能调节剂为基本组成[2],已经被广泛用于各种机车车辆、机电设备中的制动器、离合器以及摩擦传动装置中,其摩擦特性影响制动和传动过程中的平稳性能及安全性能。

增强材料[3]是构成摩擦材料的主要基材,它能给摩擦制品提供足够的强度。增强纤维[4]能使摩擦材料在承受一定冲击、剪切、拉伸等机械作用下不至于出现裂纹、断裂等机械损伤,使摩擦材料具有一定的强度和韧性。钢纤维具有高韧性、强耐磨性、卓越的导热性和耐热性等优良的力学性能,Kevlar纤维的轴向拉伸模量较高,但横向强度较低[5]。

芳纶纤维和钢纤维作为纤维增强材料被广泛使用在半金属摩擦材料中,马保吉等[6]研究了芳纶纤维增强摩擦材料在模拟制动工况下的摩擦学特性。王发辉等[7]研究表明,钢纤维和莫来石陶瓷混杂纤维增强的陶瓷基摩擦材料具有较高的机械强度以及良好的摩擦稳定性和耐磨性能。刘震云等[8]研究了钢纤维、芳纶纤维、铜纤维、硅灰石等混杂纤维增强材料对摩擦材料的摩擦磨损性能及硬度、冲击韧度和三点弯曲性能的影响,多种纤维具有很好的混杂效应,钢纤维带正电,芳纶纤维带负电,两者能够在摩擦材料中产生“协同效应”。

在前人实验研究基础上,本文采用钢纤维和芳纶纤维混杂增强的形式,选定配比(质量比,下同)为5∶1和4∶1制备试样,研究混杂纤维对摩擦材料摩擦磨损性能的影响。

1 实验部分

1.1 原料

丁腈改性酚醛树脂:济南圣泉海沃斯化工有限公司;钢纤维:常州宏泰摩擦材料有限公司;芳纶纤维:美国杜邦公司(中国集团分公司);纸基纤维、还原铁粉:北京金科复合材料有限公司;石墨195、铬铁矿粉、氧化镁:湖北省枣阳市盛泰化工建材有限公司;石油焦粉4705:常州特密高石墨有限公司;硫化铜:上海太知碳素有限公司;重晶石:黄石市鑫溢矿产有限公司;硅灰石:辽宁雕兵山孤山子有限公司;蛭石:河北省灵寿县龙腾矿产品有限公司;摩擦粉6060:青岛中孚行贸易有限公司。

1.2 仪器及设备

两种增强纤维配比实验在吉林大学机电设备研究所生产的摩擦材料专用测试设备JF151型定速式摩擦试验机[9]上进行测试,如图1所示。

图1 JF151型定速式摩擦试验机

1.3 评价方法

根据GB/T 5763—98、GB/T 5764—98标准,以磨损率作为本次实验的一项指标,其计算如式(1)所示。

v=A(d1-d2)/(2πR·N·fm)

(1)

式中:v为磨损率,cm3/(N·m);R为试片中心与圆盘旋转轴中心的距离,cm;N为实验时圆盘的总转数;A为试片摩擦面的总面积,cm2;d1为实验前试片的平均厚度,cm;d2为实验后试片的平均厚度,cm;fm为实验时总平均摩擦力,N。

以衰退率为本次实验的另一项指标,其衰退率是以100 ℃的平均摩擦系数为基准和350 ℃的平均摩擦系数进行比较[10],如式(2)所示。

F=[(μF100 ℃-μF350 ℃)/μF100 ℃]×100%

(2)

式中:F为衰退率;μF100 ℃为100 ℃的平均摩擦系数;μF350 ℃为350 ℃的平均摩擦系数。

1.4 试样的制备

1.4.1 配方设计

依据各原材料的摩擦性能,设计了两个配方,如表1所示。两个配方选取的原料相同,但增强纤维的配比不同,主要的增强纤维是钢纤维和芳纶纤维,配方1中钢纤维和芳纶纤维配比为5∶1,配方2中钢纤维和芳纶纤维配比为4∶1。按照此配比通过电子天平量取相应质量的原料,将总质量为2 000 g的原料分别投入到犁耙式混料机中,每种配方的原料均分3次混料,每次混合时间为50 s,每次间隔20 s。

表1 摩擦材料配方

1.4.2 试样制备

将混合均匀的原料分别称取120 g,加入到两个热压模具的模腔内,设定压机的热压压力为20 MPa,热压温度为155 ℃,总的热压时间为300 s,排气时间为30 s,分5次排气,采用摩擦材料一次装料热压成型的定比压热压法[11],制备试样尺寸为55 mm×55 mm×8 mm,选取每个试样中心位置,通过试样专用切割机切成25 mm×25 mm×8 mm的试样,将上下表层磨削1 mm,最后制成25 mm×25 mm×6 mm的试样,用以进行摩擦磨损性能研究。

2 结果与讨论

2.1 摩擦磨损评价结果

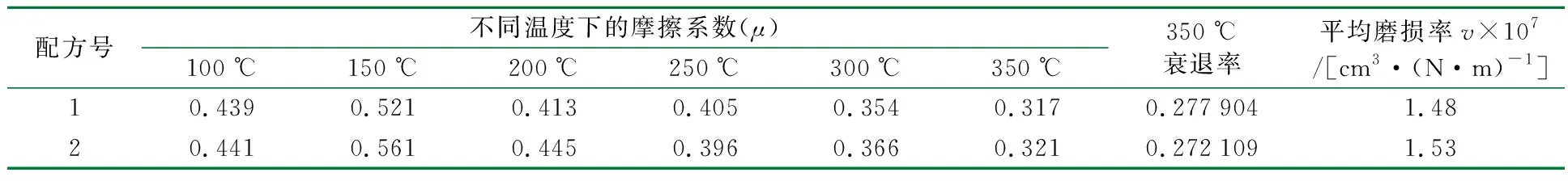

考察芳纶纤维和钢纤维在不同配比下的摩擦材料试样的性能。以衰退率[12]和磨损率作为主要实验指标,测得的两个摩擦材料配方的摩擦磨损实验结果如表2所示。

表2 两个配方的摩擦磨损实验结果

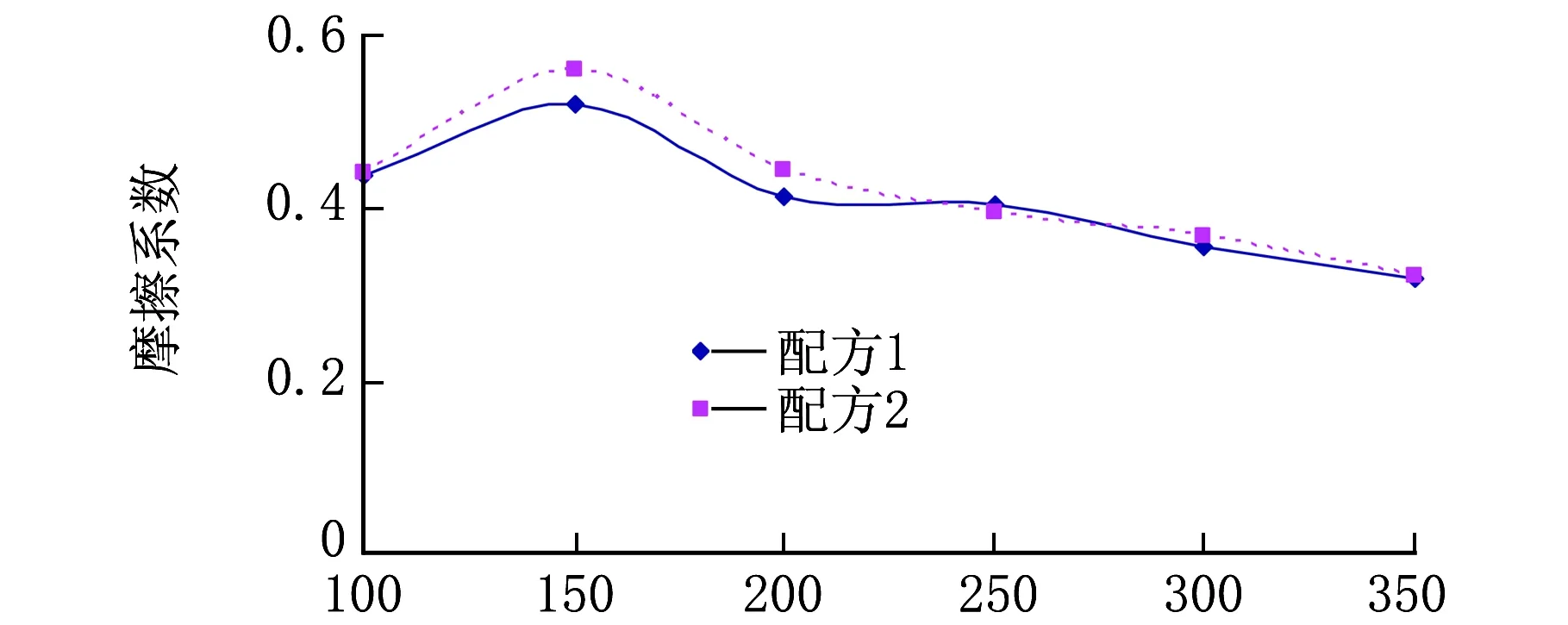

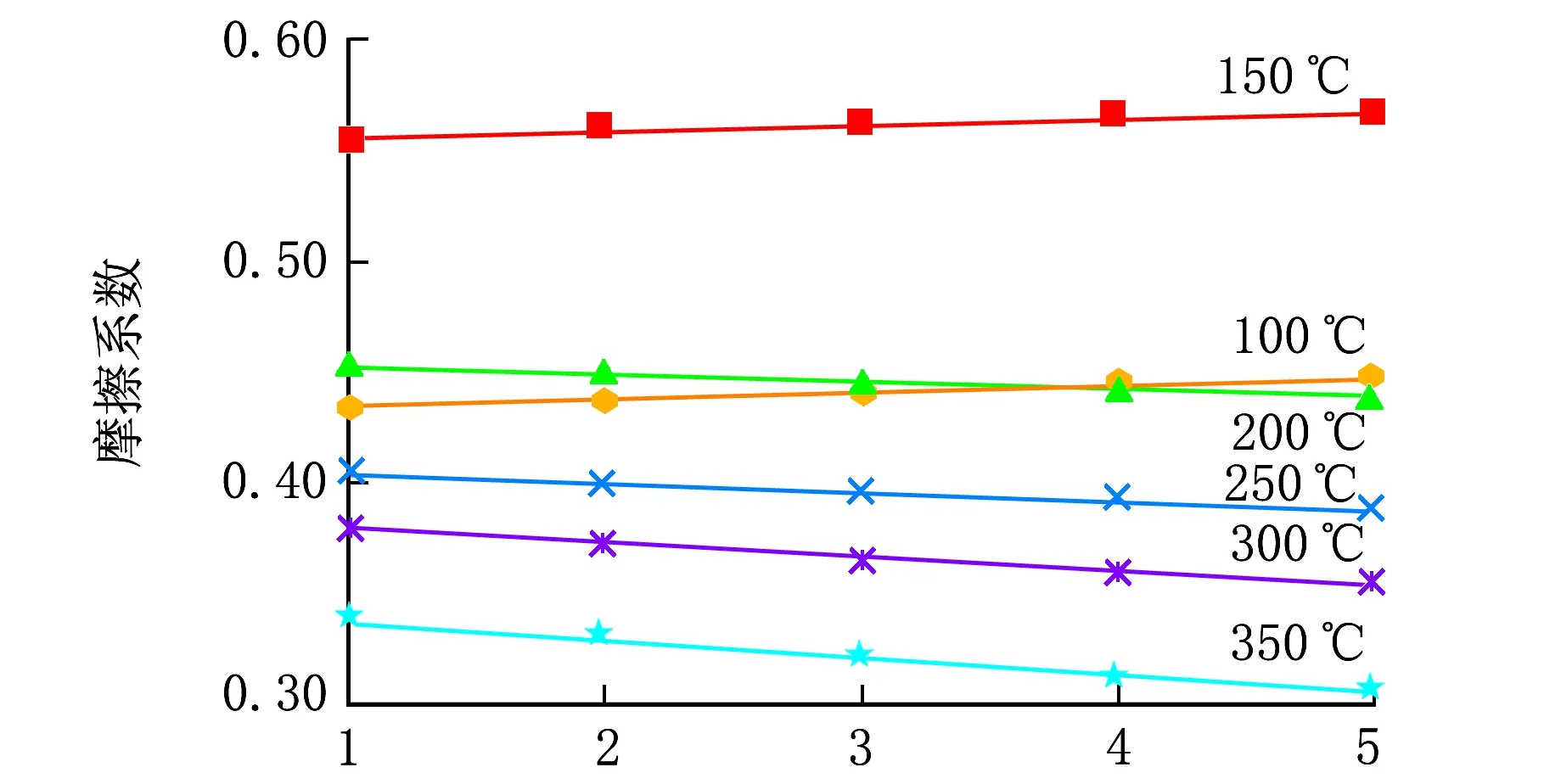

通过表2测得的实验数据得到配方1和配方2的摩擦系数-温度变化曲线,如图2所示。由图2可以很清晰地看出,配方2的摩擦系数在100 ℃、150 ℃、200 ℃、300 ℃和350 ℃下均高于配方1,磨损率和350 ℃衰退率略高一点,这主要是由于摩擦材料中钢纤维质量分数在10%~15%范围内,随着钢纤维含量增加,其与摩擦对偶的附着力增大,摩擦系数也随之增大,其磨损率也增加。其原因是钢纤维与摩擦对偶件材质相同,其含量增大,在摩擦过程中容易形成更多的黏着点,从而使得摩擦系数提高,稳定性增大,磨损也随之增加;芳纶纤维由于其自身结构特性,能在摩擦衬片与金属对偶的摩擦结合面上形成均匀连续的转移膜,当转移膜面积达到一定的饱和值时,摩擦系数达到稳定值。芳纶纤维使摩擦系数更稳定,由于转移膜的存在,更能降低磨损率,钢纤维和芳纶纤维在一定的配比下,各自发挥自身优势,稳定摩擦磨损性能,当钢纤维和芳纶纤维配比为4∶1时,高温摩擦系数更稳定,将减少热衰退。

温度/℃图2 配方1、配方2试样的摩擦系数曲线

2.2 试样在各温度点的摩擦系数对比分析

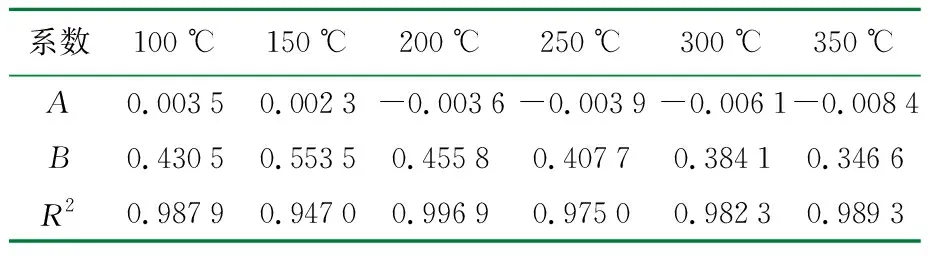

采用线性形式(Y=Ax+B)对两个配方在各温度点摩擦系数的实验数据点进行拟合,配方1和配方2的拟合系数A、B及拟合判定系数R2分别见表3和表4。

表3 配方1在不同温度点下摩擦系数的线性拟合系数

表4 配方2在不同温度点下摩擦系数的线性拟合系数

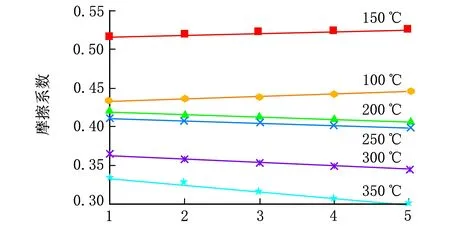

图3和图4分别为在不同温度下摩擦系数的分布(每个温度点下分成5个时间段,每个时间段随机选取5个摩擦系数数据,将选取的摩擦系数数据按时间顺序分别编号为1~5)。

不同温度点取样编号图3 配方1在各温度点的摩擦系数分布

不同温度点取样编号图4 配方2在各温度点的摩擦系数分布

由表3、表4可知,在150 ℃温度点下,配方1和配方2的摩擦系数稳定性最好,摩擦系数波动最小,该温度点的散点线性回归曲线的斜率分别是0.002 5和0.002 3,配方2的斜率更小,其摩擦系数稳定性要比配方1更好。在350 ℃温度点下,配方1和配方2的摩擦系数随着温度的持续、拖磨时间的延长,摩擦系数呈现下降趋势,衰退较明显,该温度点的散点线性回归曲线的斜率的绝对值分别是0.008 7和0.008 4,配方2的斜率较小,表明配方2在350 ℃的衰退过程中,其摩擦系数稳定性要比配方1更好。

3 结 论

(1) 随着钢纤维含量增加,其与摩擦对偶的附着力增大,摩擦系数也随之增大,其磨损率也增加。芳纶纤维在摩擦结合面上容易形成均匀连续的转移膜,摩擦系数的稳定性更好,磨损率更低,钢纤维和芳纶纤维配比为4∶1时,高温摩擦系数更稳定。

(2) 通过各温度点的摩擦系数散点图的线性回归曲线斜率比较评价得知,在150 ℃温度点下,两种配方的摩擦系数稳定性最好,在350 ℃的衰退过程中,钢纤维和芳纶纤维配比为4∶1时摩擦系数稳定性更好。

参 考 文 献:

[1] FRIEDRICH K,LU Z,HAGER A M.Overview on polymer composites for friction and wear application[J].Theoreticaland Applied Mechanics,1993(19):1-11.

[2] 王永红,王旭,陈进林,等.无铜多维复合增强树脂基刹车片的研究[J].润滑与密封,2016,41(9):26-31.

[3] 刘震云,黄伯云,李度成,等.增强材料对超轻质硅酸钙材料物理性能影响的研究 [J].新型建筑材料,2012(6):1-4.

[4] 孙广周,单勇,杨社平.矿物增强材料YNFWH101增强PP力学性能的研究 [J].中国非金属矿工业导刊,2007(6):14-16.

[5] 曹献坤,梁磊,姚安佑,等.Kevlar增强新型制动摩擦材料研究[J].非金属矿,2000,23(3):49-50.

[6] 马保吉,朱均.芳纶纤维增强酚醛树脂摩擦材料的磨损机理研究 [J].摩擦学学报,2000,20(4):260-263.

[7] 王发辉,刘莹.钢纤维和莫来石纤维增强陶瓷基摩擦材料的性能研究[J].润滑与密封,2012,37(2):8-15.

[8] 刘震云,黄伯云,苏堤,等.汽车摩擦材料增强纤维的选用 [J].粉末冶金材料科学与工程,1998,3(3):184-189.

[9] 王振玉,王铁山,宋黎.JF151型定速摩擦试验机的研制与应用[J].机械设计与制造,2012(3):71-73.

[10] 李康.定速摩擦试验机试验方法和数据处理方法研究[J].非金属矿,1996(2):51-55.

[11] 王铁山,笪光艳.我国摩擦材料设备的技术与市场定位[J].非金属矿,2002,25(2):21-57.

[12] WANG Z Y,WANG T S,QU B.The development of friction material tester with adjustable speed and pressure[J].Advanced Materials Research,2011,328/329/330:270-273.