杨 悦,赵英亮

(1.中北大学 信息探测与处理山西省重点实验室,山西 太原 030051;2.中北大学 信息与通信工程学院,山西 太原 030051)

0 引 言

表面粗糙度是反映工件表面质量的一个关键指标,对工件装配使用性能和耐磨抗疲劳影响较大[1]。随着重工业的不断深入发展,对工件表面的加工质量要求越来越高,因此对粗糙度检测方法和检测精度要求更高[2-3]。当前检测表面粗糙度的方法主要有接触式和基于图像的粗糙度检测两种测量法[4]。但传统的接触式测量检测精度受限,存在误差且工件表面会有划损[5];而基于图像的检测方法具有信息量大、非接触和成本低的特点[4],对现在的研究具有非常重要的意义。

为实现工件表面粗糙度的无损非接触式测量,Rajneesh Kumar 等人提取灰度均值Ga 作为图像特征,建立Ga 与表面粗糙度之间的联系[6];文献[7]通过提取金属工件的表面轮廓中线来计算工件表面Ra,但此技术完全依赖提取工件表面图像特征,易受周围环境影响,鲁棒性很差;文献[8]基于灰度差分统计法,提取图像对比度等特征并建立工件表面图像与表面粗糙度的拟合方程关系;文献[9]选取铸铁样块的占空比和亮度比两种特征值作为BP 神经网络输入信号,构建与表面粗糙度Ra 值相关的模型,但随机选取表面图像会出现偏差较大的问题;文献[10]利用多元回归分析建立表面粗糙度Ra 与基于灰度共生矩阵特征的主成分之间的关系,根据回归模型确定样品的表面粗糙度,但该方法冗余信息较多,实时性较差;文献[11]通过分形理论提取工件表面纹理特征,建立最小二乘直线模拟纹理特征与工件表面粗糙度之间的变化关系。文献[6-11]的研究虽然都通过建立工件纹理特征与表面粗糙度的模型关系,实现非接触式测量,但仍存在如下问题:

1)图像纹理特征是检测模型的关键,但上述研究中所选择的纹理特征较单一,并不能准确表征表面粗糙度,影响模型的检测精度;

2)表征工件表面粗糙度的特征鲁棒性较差,存在大量冗余信息,检测相对误差高,测量精度低。

因此本文提出一种基于改进GLCM 特征与Tamura特征的工件表面粗糙度检测。通过移动设备采集工件表面二维图像,提取Tamura 特征和增强灰度共生矩阵(ET-GLCM)的纹理特征,将获取到的纹理特征量化融合,最后利用支持向量机模型建立融合后的纹理特征与表面粗糙度的拟合关系,并采取交叉验证对模型训练过程参数进行优化。实验结果表明,该方法计算精度较高,可有效检出工件表面粗糙度。

1 原理与方法

1.1 算法流程

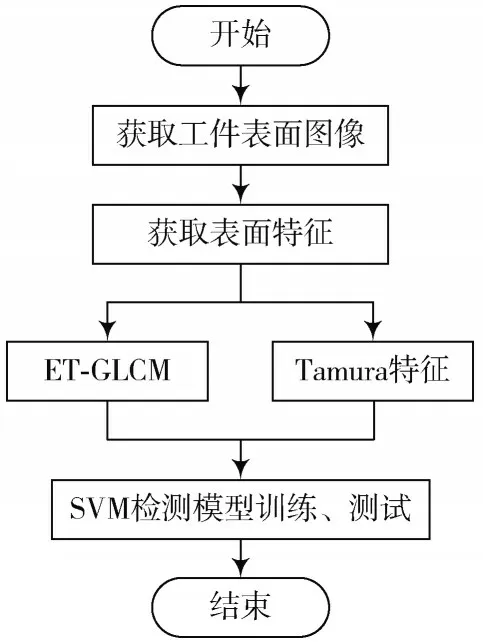

图1 显示了工件表面粗糙度估算的主要过程。首先,本文以立铣试件为实验样本进行表面图像采集,获取样本数据的二维灰度图像,为了减少实验成本,利用移动设备获取工件表面图像;然后从收集到的图像中提取纹理特征,包括Tamura 粗糙度特征和ET-GLCM 特征;最后结合上述提取的特征对支持向量机(SVM)检测模型进行训练,通过模型预测工件表面粗糙度。

图1 算法流程图

1.2 特征提取

本文通过提取工件表面纹理特征,建立纹理特征与表面粗糙度的检测模型,完成对工件表面粗糙度的检测,因此纹理特征的提取直接影响最终的检测结果。为提高工件表面粗糙度检测的精确性和有效性,本文选择提取灰度图像的ET-GLCM 和Tamura 的融合特征并生成特征矩阵。

1.2.1 基于GLCM 特征提取

GLCM 通常用于描述图像像素之间的纹理相关信息,通过计算特定距离和方向上不同像素之间的灰度相似度来表示图像的整体纹理信息。但GLCM 数据量大,不利于图像特征的提取[12]。根据现有研究,采用常用的五个特征统计量:对比度(Con)、相关性(Cor)、能量(En)、熵(Ent)和逆差分矩(IDM)来总结表示GLCM,其计算方法如式(1)~式(5)所示:

式中:P(i,j)是构造的灰度共生矩阵中的元素值;k是灰度等级;;。

1.2.2 改进的灰度共生矩阵(ET-GLCM)

本文提出了一种改进的GLCM(ET-GLCM),对传统的灰度共生矩阵(GLCM)进行了改进,修改GLCM 在45°和135°方向的计算方法,并在原有计算方向上新增4 个方向(22.5°、67.5°、112.5°和157.5°);然后在上述计算方法的基础上对灰度共生矩阵(GLCM)进行优化得到最终的ET-GLCM,通过式(1)~式(5)可以得到ET-GLCM中的特征统计量,从而表征图像纹理特征。具体改进及计算方法如下:

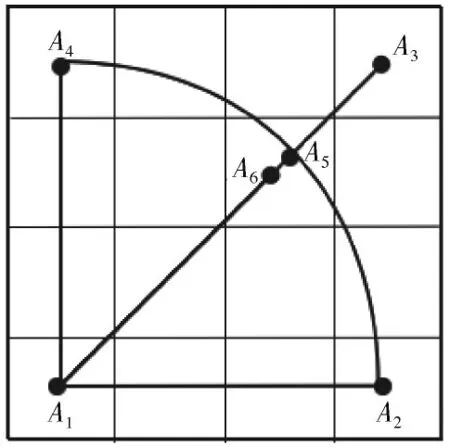

首先采取了一种新的方法来计算像素点值。传统的GLCM 在计算45°和135°的共生矩阵时存在问题。假设初始像素点为A1,偏移距离为d,方向为45°时,传统GLCM 选中的匹配像素点为(A1,A3),但两点实际距离是,如图2 所示,但是这会导致匹配像素的误差随着偏移距离的增加而增加。因此,本文选择与A1相距d角度为45°的伪像素点A5。

图2 45°方向的GLCM 计算匹配像素点

由图2 可知,像素点A1的坐标为(x,y),伪像素点A5的坐标为(x+d×cos 45°,y+d×sin 45°)。但是,伪像素点A5并不存在于图像中,所以可以通过相邻像素点A3和A6的灰度值决定。A3和A6的坐标分别为 :( int(x+d×cos 45°+1),int(y+d×sin 45°+1) ),(int(x+d×cos 45°),int(y+d×sin 45°) )。最终伪像素点A5的灰度值计算公式如式(6)所示,135°计算方式与45°计算方式相同。

式中:S表示下标两点距离;I为对应点像素值。

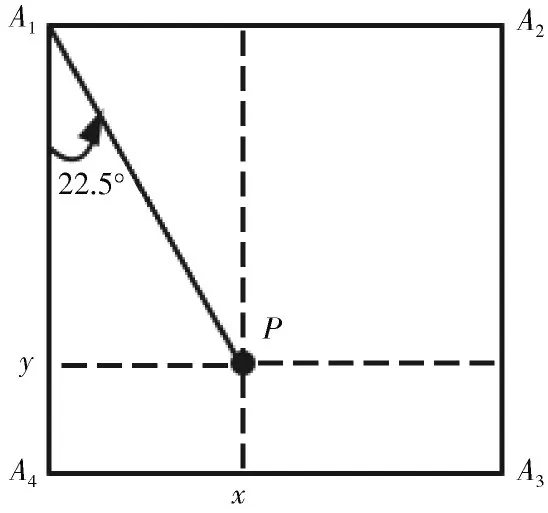

然后本文在原有计算方向上提出了新的计算方向。传统的GLCM 仅计算4 个方向,即0°、45°、90°和135°的特征值,本文新增了22.5°、67.5°、112.5°和157.5°四个方向。

如图3 所示,假设偏移距离为d、角度为22.5°,与初始点A(x,y)匹配的伪像素点为P,其坐标为(x+d×sin 22.5°,y+d×cos 22.5°),P点可能并不存在于图像中,但它一定存在于一个由A2、A3、A4和A1组成的正方形

图3 22.5°方向的匹配像素点

区域中,4 点坐标依次为:

根据双线性插值原理,最终的伪像素点P的像素值如式(8)、式(9)所示:

式中:x和y表示横纵坐标,下标表示两点间的横纵距离;I(A1)、I(A2)、I(A3)和I(A4)分别表示像素点A1、A2、A3和A4的灰度值。

最后本文在上述计算基础上对灰度共生矩阵进行改进。在获得GLCM 后需要计算其常用的特征统计量,但是特征值会随着旋转角度的变化而变化,导致增加大量冗余信息。因此为提高特征提取的精度与效率,本文按式(10)计算得到G1,然后计算在0°、22.5°、45°、67.5°、90°、112.5°、135°和157.5°这8 个方向的矩阵,同时进行相加求平均得到最终的ET-GLCM,其中G1具有旋转不变性。最后根据式(1)~式(5)计算基于灰度共生矩阵的纹理特征。

1.2.3 基于Tamura 的纹理特征提取

Tamura 从心理学的角度研究表明,人类视觉对于纹理的感知包含至少6 个方面:对比度、方向度、粗糙度、线粒度、规则度、粗略度[13]。本文应用对比度、方向度和粗糙度这三个定量分析指标对图像纹理进行分析。

1)对比度Fcon:表征图像中最亮和最暗两部分灰度差,对比度越大,图像越清晰。计算方法如下:

式中:平均值μ(x,y)=(i,j);μ4(x,y)为 四 阶距;σ2(x,y)为标准差;f(i,j)为灰度值。

2)方向度d′(x,y):表征图像中像素在某个方向中呈现的形态,可通过计算梯度向量计算方向度。计算公式如下:

式中:ΔH、ΔV分别表示获得的水平和垂直方向上梯度向量的变化量;d(x,y)为方向角;μ(x,y)为邻域内方向角均值;d′(x,y)为像素点的方向角。

3)粗糙度Fcrs:图像的纹理粗糙度实际上与纹理的尺寸和重复频率有关[14],其计算公式如下:

式中:Ak(x,y)为活动窗口内的平均强度;g(i,j)代表位于该处的灰度值;Ek,u(x,y)为像素水平方向的平均灰度方差;Ek,v(x,y)为垂直方向的平均灰度方差;m代表图像长度;n代表图像宽度。

1.2.4 纹理特征提取方法

本文提出的特征提取具体流程如下:

1)对获取到的工件表面图像进行图像预处理,减少周围环境对纹理特征提取的影响;

2)根据改进后提取灰度共生矩阵(ET-GLCM)的5 个统计量:对比度(Con)、相关性(Cor)、能量(En)、熵(Ent)和逆差分矩(IDM);

3)使用Tamura 算法提取对比度、方向度和粗糙度三个特征分析图像纹理,并融合ET-GLCM 获取统计量构建特征矩阵。

1.3 支持向量机检测模型建立

支持向量机(Support Vector Machine, SVM)是一种与学习算法相关的监督模型[15],可通过核函数将输入数据映射到高维空间,从而求取回归函数[4]。该方法基于结构风险最小化原则,采用独特的核函数可以解决大部分数据非线性的问题,同时能有效地解决数据样本量少的问题[16],性能优于传统学习算法,故本文选择基于支持向量机的检测方法。

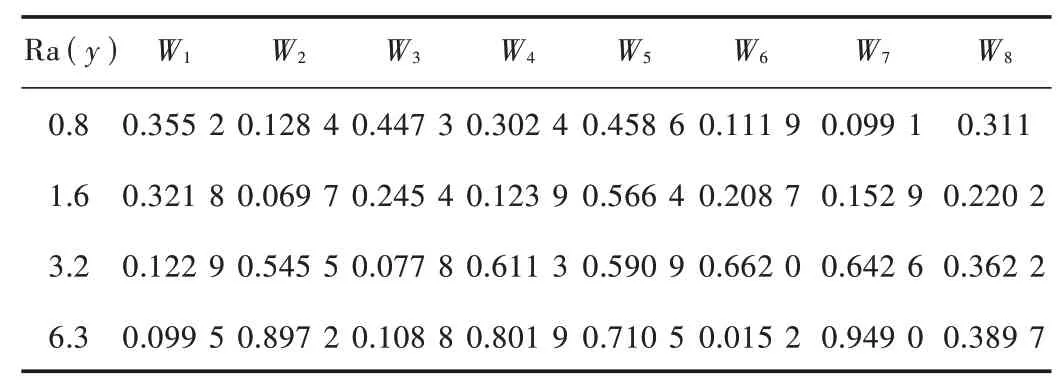

本文将上文中提取到的8 维工件表面图像纹理特征与表面粗糙度Ra 的数据库作为模型的训练样本,部分数据样本如表1 所示。本文从ET-GLCM 矩阵中提取的纹理特征和基于Tamura 的纹理特征作为模型的输入,表面粗糙度评定值(Ra)为输出目标,建立统计特征参数与Ra 两者间的映射关系模型,通过交叉验证法[17]提高预测精度,最后完成模型的精度分析。基于SVM的检测模型输出值可表示为式(17)所示的非线性回归模型,即:

表1 部分数据样本

式中:ω是特征向量的线性参数;b是偏置项。

2 实验结果与分析

本文主要利用移动设备采集工件表面图像,对获取的工件表面图像进行分析处理,在Windows 电脑上(2.4 GHz,16 GB RAM)使用Python 3.8.0 进行仿真实验。实验评价主要从以下两个方面进行:

1)比较ET-GLCM 与传统GLCM 的旋转不变性和尺度不变性;

2)验证本文算法的准确性,并分析本文检测模型的合理性。

2.1 ET-GLCM 特征和GLCM 特征的比较

本文对传统GLCM 进行了改进优化,修改45°和135°方向上灰度共生矩阵的计算方法,并且在原有方向上新增4 个方向。结合上述改进对GLCM 进行优化处理,有效提高GLCM 的旋转不变性,减少冗余信息,提升模型精度。为验证文中ET-GLCM 的鲁棒性,从两个方面进行了对比实验。

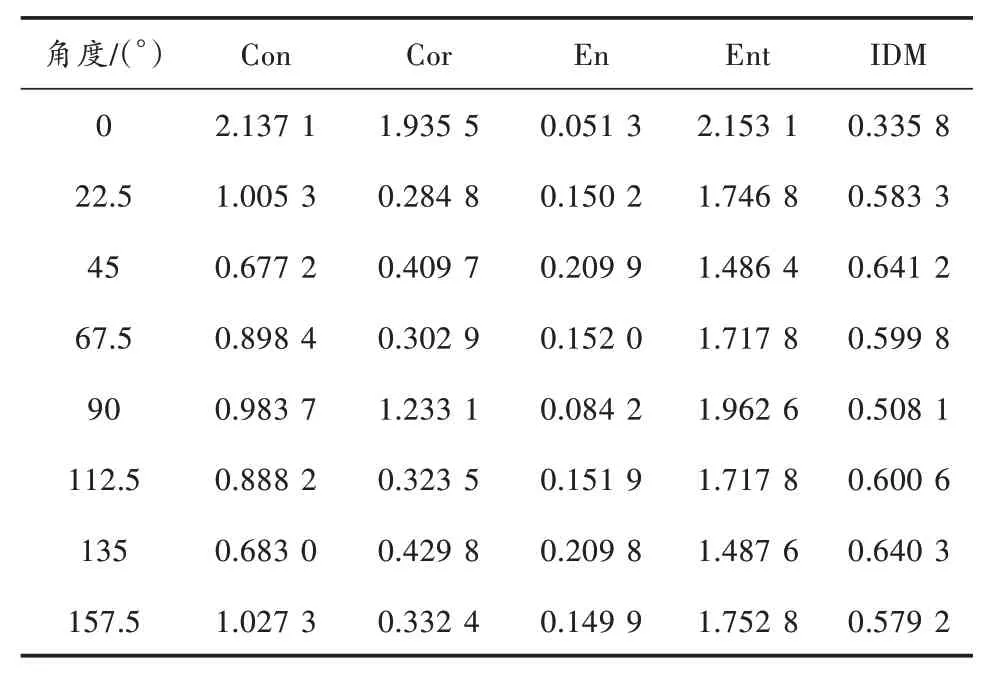

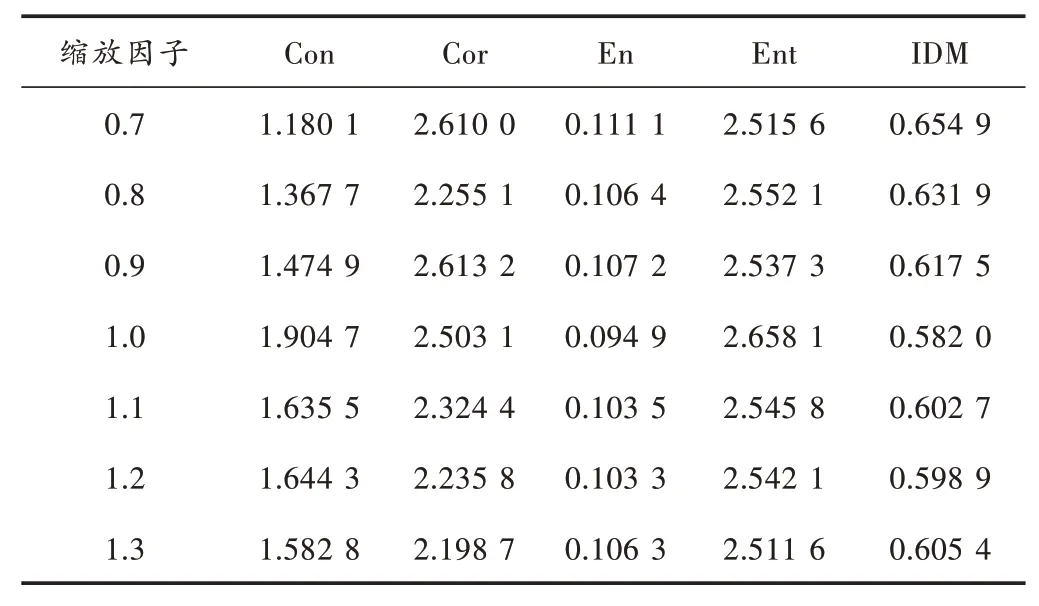

首先,从获取到的表面图像数据集中随机选取一张图像,并旋转固定角度(0°,22.5°,…,157.5°)。对于传统的GLCM,分别从0°、45°、90°和135°等4 个方向计算Con、Cor、En、Ent 和IDM,并计算其均值,得到相应特征值,如表2 所示。

表2 不同旋转角度图像下的GLCM 特征

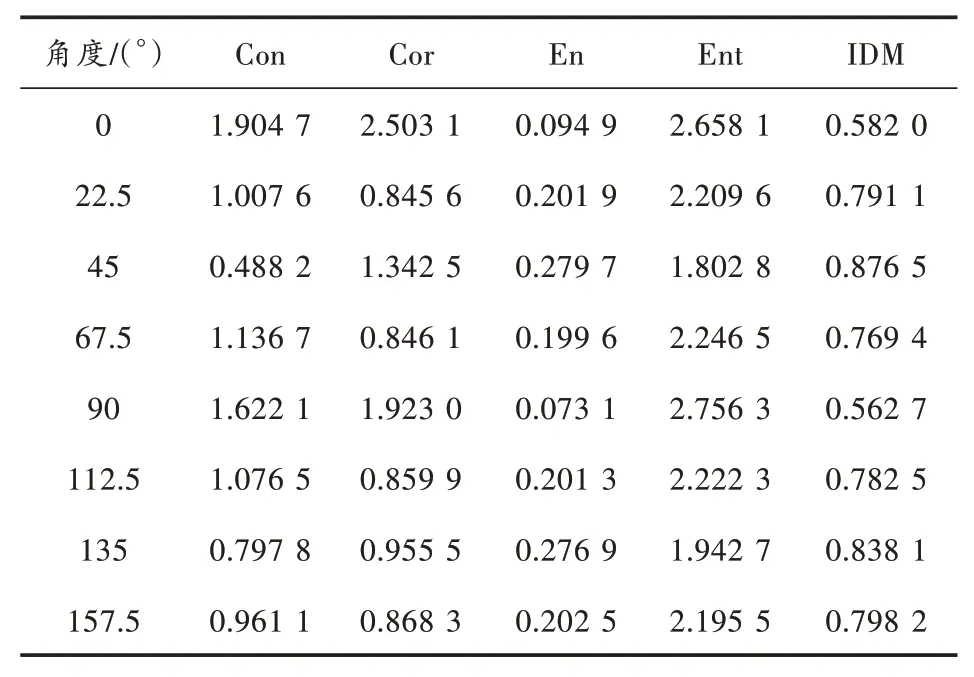

对于本文提出的ET-GLCM,获得相应特征值Con、Cor、En、Ent和IDM,如表3 所示。

表3 不同旋转角度图像下的ET-GLCM 特征

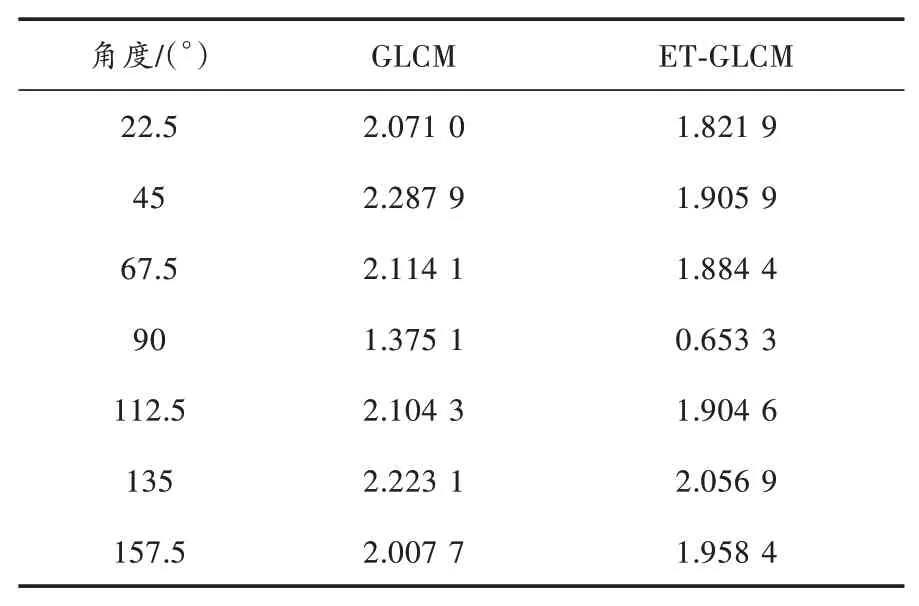

本文使用欧氏距离(见表4)来验证两个特征的旋转不变性。欧氏距离意味着有更好的鲁棒性,如式(18)所示:

式中:xi和yi为初始图像和旋转后图像的特征值。

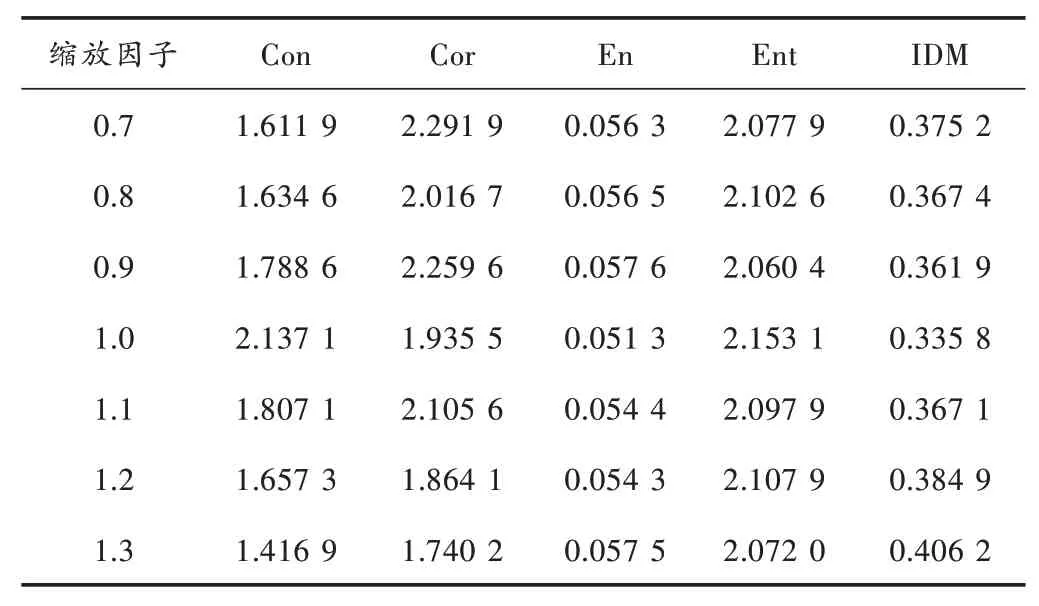

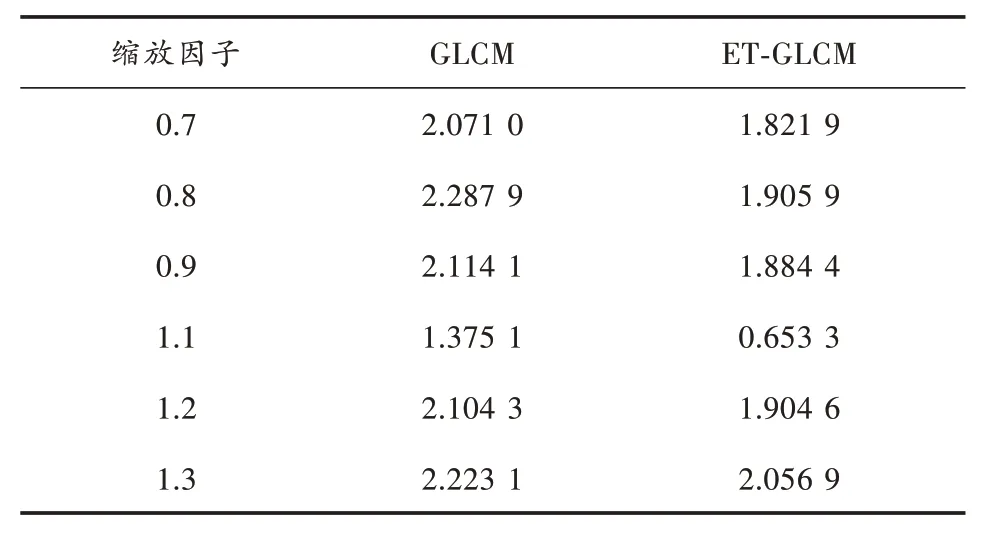

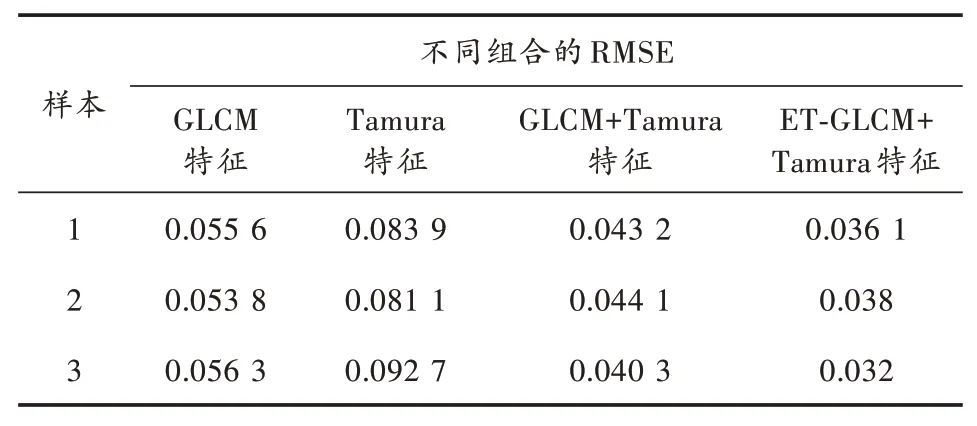

欧氏距离越小,特征的鲁棒性就越高。从表4 中可以看出,ET-GLCM 的欧氏距离都小于GLCM(旋转角度分别为22.5°、45°、67.5°、112.5°、135°和157.5°)。因此,ET-GLCM 的性能优于传统的GLCM,ET-GLCM 可提高特征的旋转不变性。同时,对选用的图像缩放到不同大小(缩放因子为0.7、0.8、0.9、1.0、1.1、1.2、1.3),再次使用上述方法进行旋转不变性验证。

表4 不同角度下GLCM 和ET-GLCM 的欧氏距离

从这些结果来看,不同的缩放因子下ET-GLCM 的欧氏距离在大多数情况下小于GLCM,即使在缩放因子为0.7 和0.8 情况下,ET-GLCM 的性能也接近于GLCM,因此本文提出改进的ET-GLCM 的尺度不变性大多数情况下优于传统的GLCM,具体结果如表5~表7 所示。本文提出的改进方法有效提高了角度变换和尺度变换的稳定性。

表5 不同缩放因子图像的GLCM 特征

表6 不同缩放因子图像的ET-GLCM 特征

表7 不同缩放因子下GLCM 和ET-GLCM 的欧氏距离

2.2 算法准确性

本文采用SVM 算法,利用高斯径向基核对工件表面粗糙度进行估计。SVM 的输入特征是基于Tamura 的粗糙度、方向度、对比度和基于ET-GLCM 的对比度、相关性、能量、熵和逆差分矩。为验证本文算法的准确性,从两方面进行对比实验。

1)为分析算法的准确性,本文分别测试了ETGLCM、Tamura、GLCM 和Tamura 融合特征以及ETGLCM和Tamura 融合特征作为输入的模型精度对比。

对于ET-GLCM 算法,选择d=3,灰度等级为16,得到对比度、相关性、能量、熵和逆差分矩5 个特征统计量,使用Tamura 算法得到粗糙度、方向度和对比度3 个特征统计量,将上述特征值量化后融合在一起来描述图像,模型主要以参数均方根误差(RMSE)来衡量整体检测精度,其计算公式如下:

式中:Ra模型是对工件表面粗糙度特征采用支持向量机检测模型所得到的表面粗糙度;S表示同一粗糙度下工件表面图像数,S=15。

不同特征组合情况下工件表面粗糙度检测精度对比如表8 所示。可以看出由ET-GLCM 和Tamura 获取到的特征用于粗糙度检测的均方根误差最小,对应的该特征所检测出的工件表面粗糙度精度更高,验证了该方法的准确性。

表8 不同特征下表面粗糙度检测精度对比

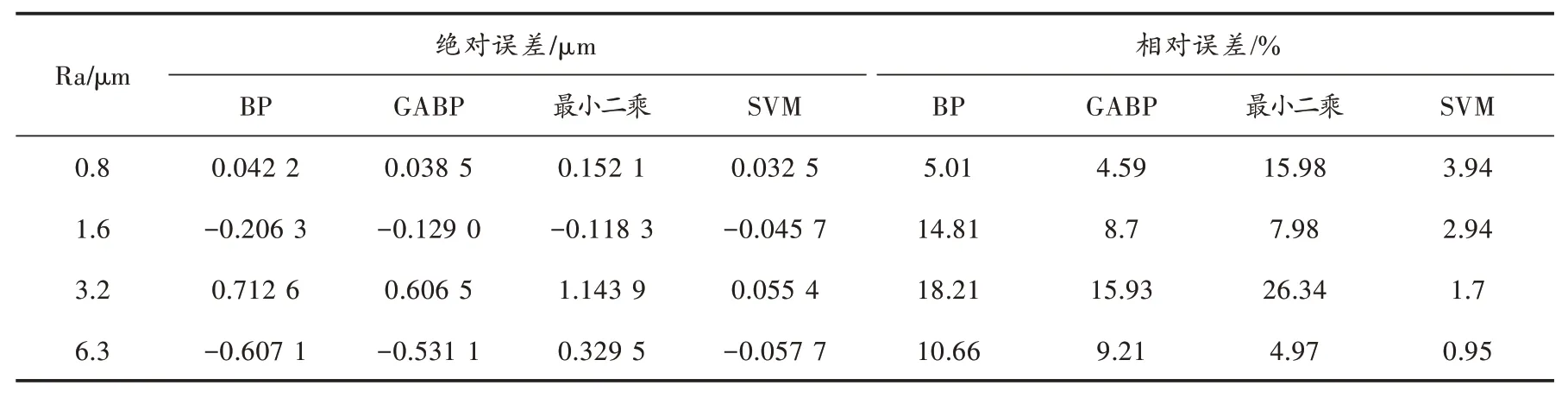

2)为验证模型选择的合理性,对比多种模型的检测结果。具体包括基于遗传算法GA 的BP 神经网络(GABP)、BP 神经网络、最小二乘法和本文算法。利用上述模型检测样本,建立工件表面粗糙度的映射关系,从而实现工件粗糙度的检测,表9 为以上算法的误差分析结果。

表9 不同算法的误差分析

由表9 可看出:SVM 检测模型的相对误差小于4%,绝对误差值不超过0.06 μm,相较其他模型,SVM 检测模型对工件表面粗糙度具有较好的检测能力。

3 结 语

本文主要研究了工件表面纹理特征提取及特征与表面粗糙度之间的模型关系。本文提出的方法有如下优点:首先与传统的接触式测量相比,能够通过图像完成对表面粗糙度的评定,具有较高的自动化程度,可防止工件损坏,同时通过移动设备获取工件图像成本较低;其次,提出的ET-GLCM 特征的鲁棒性优于传统的GLCM 特征,具有旋转不变性和尺度不变性,同时与Tamura 特征结合,为最终的模型检测提供了较优的样本数据;最后本文提出工件表面粗糙度支持向量机检测模型。通过实验结果得出,ET-GLCM 与Tamura 特征融合后的精度较单一特征更高,而且通过与其他方法的对比分析,支持向量机检测模型的相对误差较小,表明支持向量机检测模型的可行性,对非接触的工件表面粗糙度检测具有借鉴意义。