赖永川,邹复民,章云区,张俊鑫

(1.福建工程学院 电子电气与物理学院,福建福州, 350118;2.福建星云电子股份有限公司,福建福州, 350015)

随着科技的进步,电动汽车开始出现在人们的日常生活中,相较于以汽油为动力的传统汽车,电动汽车在节约能源和环境保护等方面有着巨大的优势,作为国家新能源战略的重要组成部分,正在快速发展中[1]。据我国市场监督管理局质量发布局数据统计,2020 年上半年,我国发生了20 多起新能源汽车起火事件,对于车辆必须进行全面的安全检验测试。为便于普及实施电动汽车安全检测,最便捷的方案为在充电桩上增加检测功能,其中涉及各测量装置的升级。现有充电桩多采用精度为0.5%采集系统进行电压、电流采集,其精度不足以实现对车辆BMS 电压、电流、SOC 误差的测试[2~4]。同时,为更准确测量车辆电池特性,要求电压和电流采集需要达到3~5kHz 的采样速率,现有采集系统的采样速率无法满足要求。

针对采集系统的采集精度、采集速率以及减少成本的要求,本文以TPAFE516 芯片(AD)、GD32F450VET6 芯片(单片机)为核心,加上外围电路的设计构成了高精度采集模块。并对该模块的功能进行测试,首先在常温下对采集系统的电压采集和电流采集进行精度测试,然后使用实验室的温箱来测试采集精度在不同温度下引起的误差,最后对测试结果进行分析。

1 高精度采集系统的主要功能特点

高精度采集系统以微电子技术、A/D 转换技术和脉冲数字技术作为工作基础,主要有以下几个部分组成:工作电源部分、采样电路部分、中央处理部分、输出以及通信部分、外壳及接线端子部分组成[5]。

■1.1 高精度采集模块的工作原理

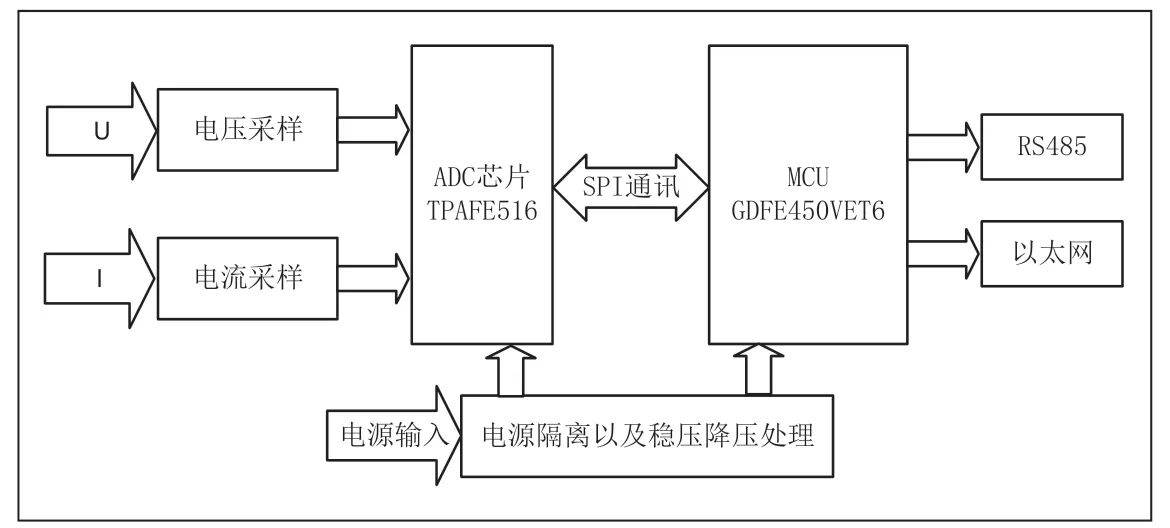

高精度采集系统电流采集的工作原理是输入的电流信号通过电流互感器采样后转化为小电流,后面通过将电流信号转化为电压信号,经过滤波电路后,通过放大信号将小信号变大,再输入到ADC 芯片中;电压采集的工作原理是输入的电压信号经过分压电阻进行分压,将分压后的信号进行滤波后在输入到ADC 芯片,ADC 芯片将收集到的信号经过数模转换等一系列处理之后通过SPI 通讯将处理后的数据传输给单片机,由单片机进行数据分析[6]。

图1 高精度采集系统原理图

■1.2 高精度采集系统参数

(1)工作电压为24V;

(2)输入被测模拟电压范围为±1000V;

(3)输入被测模拟电流范围为±250A;

(4)电压和电流采样精度为0.05%;

(5)电压和电流采样速率10kHz;

(6)被测信号支持8 通道同步数据采样;

(7)支持以太网通讯和485 通讯。

2 高精度采集系统的硬件电路的设计

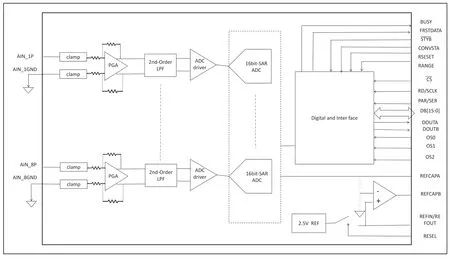

ADC 芯片采用3peak 公司的TPAFE516,TPAFE516芯片是16 位8 通道同步采样的芯片,具有并行数据采集功能,其采集速度可达到350KSPS。这款芯片的工作电压是双极性输入,输入范围为±5V 或±10V 可调芯片,工作电压需要5V 以及3.3V。本文采用了±5V 的ADC 输入,为了提高数据传输速率,信息传输采用并行模式。TPAFE516 芯片的工作原理图如下图所示。影响采集模块的因素主要是由于电压采样电路和电流采样电路的设计,需要选取适合的采样电阻和分压电阻,以及对于采集的信号需要进行滤波,可以减少采样误差。下面简单介绍一下电压采样电路和电流采样电路的设计。

■2.1 电压采样电路的设计

图2 TPAFE516 芯片原理图

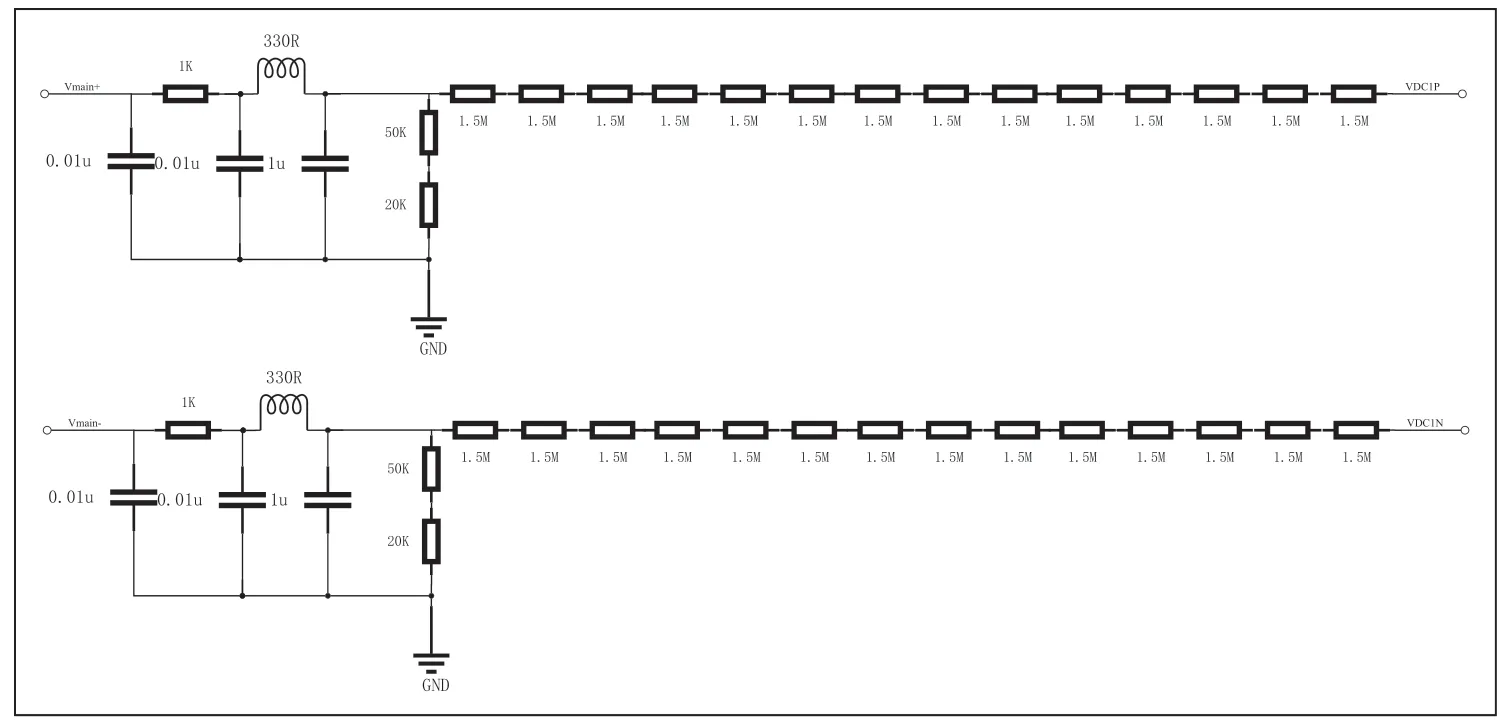

图3 电压采样电路原理图

电压采样电路的电压采集范围是-1000V ~1000V,电压采样电路采用精度为0.01%,温度系数为10PPM/℃,1206 封装的电阻,分压电阻数量为14 个,每个电阻的阻值为1.5MΩ,采样电阻的阻值分别为20k 和50k,精度为0.01%,温度系数为5PPM/℃[7]。并且电压采样电路采用正负端差分输入的方式,正端电压采样电路和负端电压采样电路一致,这种方式可以有效减少共模干扰。将采集到的电压信号经过滤波后传输到ADC 芯片,再通过SPI 通讯经过MCU 处理后,最终得到输入电压的值。输入电压的值为正端采样电压的减去负端采样电压的值。

输入电压与输出电压的关系为:

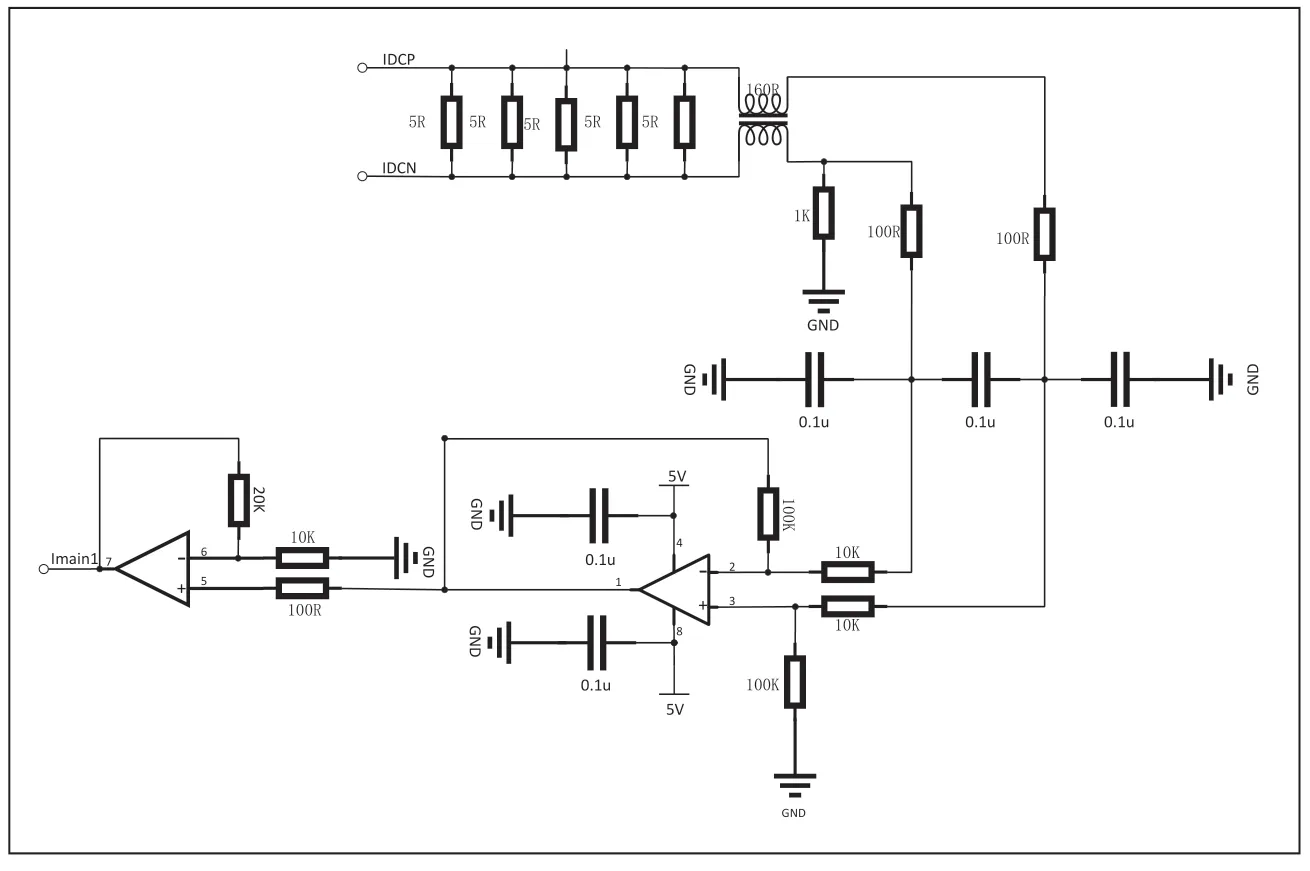

■2.2 电流采样电路的设计

电流采样电路的电流采集范围为是-250A~250A,电流采样电路采用精度为0.05%,温度系数为10PPM/℃,2512 封装的电阻,阻值为5Ω,采样电阻为五个电阻并联,使得采样电阻的阻值为1Ω,采用五个电阻的原因是为了使得采样电阻的功率下降,长时间工作的情况下而不发生危险。由于电流太大,直接接入电路的话会导致电路损坏,所以需要外接电流传感器,电流传感器需由高精度采集模块的电源部分供电,它的主要的作用是将输入的大电流信号等比例缩小成小电流信号,选用型号为HIT500 的电流传感器,最大承受电流为500A,比值为1:2000。电流的测量范围为-250A~250A,经过电流互感器后将电流变成了-125mA~125mA[8]。

本文设计的电流采样电路是将差分输入的电流信号通过采样电阻转换成电压信号,电压信号经过滤波电路进行滤波后,再通过放大电路将电压信号进行放大,最后输入到ADC 芯片。

输入电流和输出电流的关系:

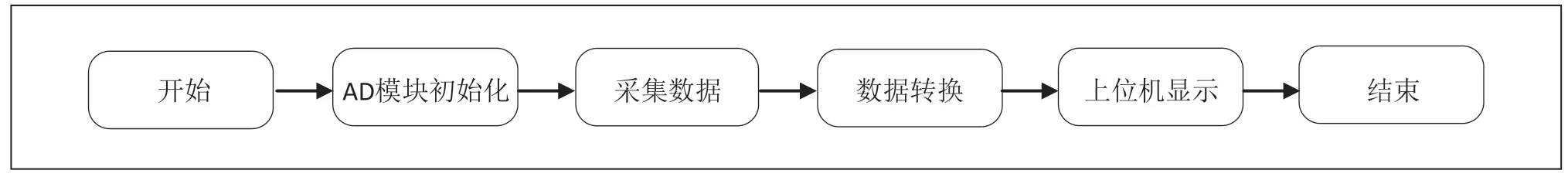

3 高精度模块的软件设计

高精度模块软件设计主要分为ADC 芯片控制和数据处理两个部分。MCU 采用GD32F450VET6 芯片, 对ADC 芯片的时序进行控制,以及采集到的数据进行处理。

■3.1 ADC 芯片控制设计

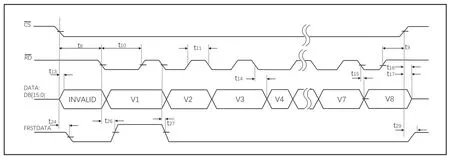

ADC 芯片为TPAFE516 支持并行接口模式,通过控制输入(CS 和RD)、并行输出总线(DB[15:0])和BUSY 信号读取设备输出数据[9~11]。对于在系统中只使用一个设备并且不与任何其他设备共享并行输出总线的应用程序,CS 和RD 输入信号可以绑在一起,或者CS 信号可以永久绑在低电平。本文采用的是CS 一直保持在低电平,在CS 和RD信号的第一个下降沿处,通道1 的输出数据在并行总线上可供数字主机读取。在这个瞬间,FRSTDATA 输出也变高,表明通道1 数据准备好被回读[12~13]。剩余通道的输出数据以顺序方式在CS 和RD 信号的后续下降沿上的并行总线上进行时钟输出。当FRSTDATA 由高电平变为低电平时,数据在被读取,再次转为高电平时,第二次数据开始被读取。为了使得采样速度达到10kHz 需要对OS[2:0]引脚进行配置,当引脚配置为101 时,满足要求。经多次实验测试表明采用TPAFE516 芯片的并行数据输出模式能够满足系统所需采样频率,并且数据采样误差≤0.05%,满足系统所需要求。

图4 电流采样电路原理图

图5 并行模式下的时序图

■3.2 数据处理

ADC 芯片采集到的数据为二进制代码,需要将其转换成十进制,采集到的数据还需要根据放大以及缩小的倍数进行还原。由于电阻温漂,接地信号以及布线等原因会导致误差,需要对获取的数据进行校准,保证获得的数据精度保持不变。经过校准后的数据最后通过以太网传输到上位机显示出来。电压采样电路是正负电压输入,有两个通道输入ADC 芯片,电流采样电路根据放大倍数的不同分为了三个通道输入,加上温度测试,总共六通道输入,将输入的数据还要进行均值处理,每次数据采集有40 笔数据,将这些数据求平均值,最后输出。

图7 FLUKE 数字万用表

4 实验数据测试

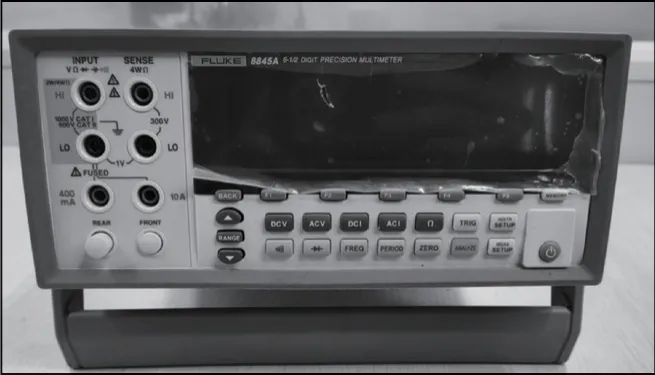

采集系统主要采集电压以及电流,使用高精度可编程直流电源进行测试,型号为PDR2006/90,FLUKE 8845A 是六位半高精度数据万用表,用来检测输入的电压电流值。以万用表显示的值为准,对上位机显示的值进行误差分析。

图8 温箱

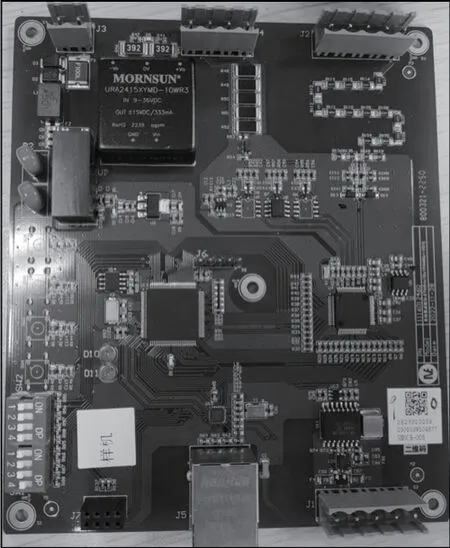

图9 高精度系统集成板

■4.1 测试设备

对高精度采集系统的电压、电流采集精度测试主要用到的设备有数字万用表、温箱,以及高精度可编程电源。

■4.2 测试数据

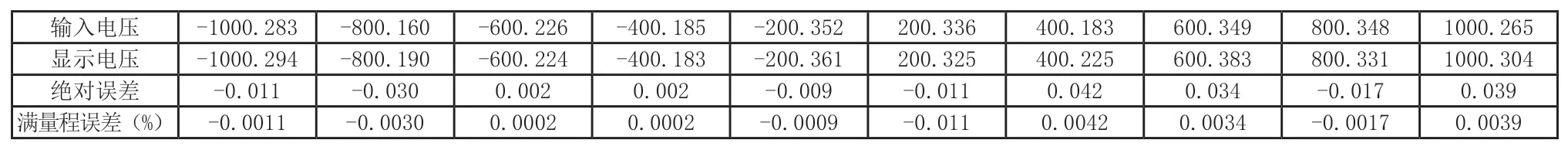

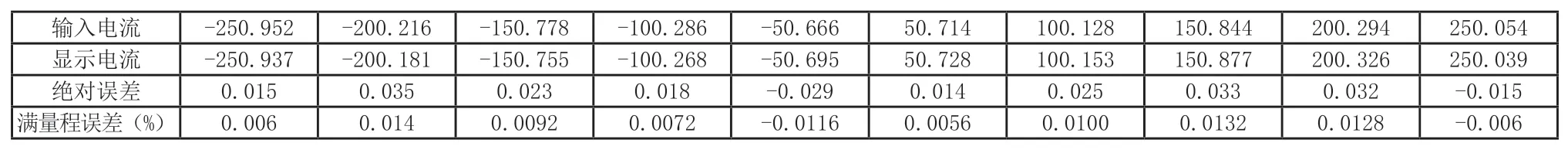

测试了电压采样电路在±1000V 的量程内的常温下的数据以及-25℃和55℃下的电压采样数据,并且测试了常温下的电流数据,测得的电压数据和电流数据如表1~4 所示。

表1 常温下电压测试数据

表2 55℃下电压测试数据

表3 -25℃下电压测试数据

表4 常温下电流测试数据

■4.3 测试结果分析

图6 ADC 采集系统

为了使得高精度采集系统的采集精度减少由于温度变化产生的影响,采用了低温漂的电阻,使得在高低温的环境下依旧可以正常工作。从上表数据可以看出,电压采样电路和电流采样电路在工作环境温度发生变化时依旧可以保持误差满量程在0.05%以内,满足了设计的要求。

5 结语

设计了一个高精度采集系统,对该系统的性能参数,工作原理,以及软硬件电路的设计进行了介绍。并且对采集系统进行了高低温试验,测试了不同温度下的电压采样电路和电流采样电路的数据,测试结果显示电压测试精度和电流测试精度均满足设计要求。该高精度采样系统可以应用于光储充检系统内,来检测充电时的电压和电流,不仅采样精度高,采样速率也快。从检测精度、采样速率、经济性角度来说,相较于传统的采集系统,具有较大的优势,有良好的开发应用前景。