时云朋

摘 要:随着社会发展,我国的工业化程度在不断深入,其中电力的普及,对我国工业制造产生了较大的推动力,而电机作为将电能转化为机械能的核心装置有了较大的发展,但是,由于加工工艺的问题,电机在应用时存在不少的问题,比如经常会因为转自芯轴磨损、变形导致电机无法正常工作。而且,在对电机转自芯轴进行维修时,在重新加工修复转自芯轴中极易因压装变形而导致电机转自芯轴保费,造成了较大的资源浪费和经济损失,借此,本文就电子转子芯轴加工工艺提出相应改进,希望给相关人士一些参考。

关键词:电子转子芯轴;加工工艺;改进

中图分类号: U464.134.4 文献标识码: A 文章编号: 1673-1069(2016)10-150-2

0 引言

如今大多数工厂的机械设备都是使用电机作为动力能源,其应用面十分广泛,但是在设备的维护修理中经常出现电机转子芯轴损坏的现象,需要我们重新进行转子芯轴的更换工作,给正常的生产工作带来了极大的不便。在对其进行分析时,发现转子最容易出现损坏和变形的位置是位于转子两端的联轴器挡和轴承挡,在日常电机转子芯轴的维修过程中也是主要针对这两处进行的,并且在很长一段时间内都是针对这两处的加工工艺进行优化工作。

1 关于电机转自芯轴的传统工艺介绍

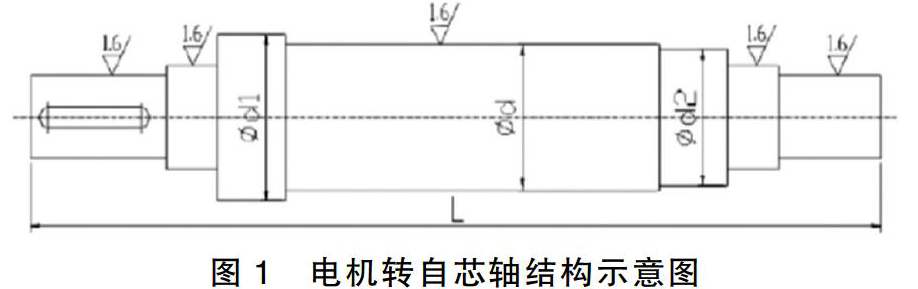

首先,进行最外圈的车削加工。车七档外圆,一般其粗糙度为Ra1.6,余量0.9-1.0mm,这是考虑到会存在压装变形,一般不存在压装变形的余量可以取0.4-0.5mm,并且在转子两头开中心孔方便定位,具体可以参考图1。

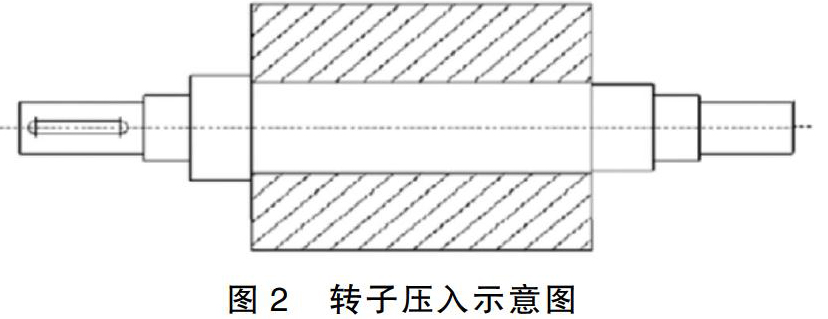

其次,在加工机床上进行安装定位。顶住转子两端的中心孔,将于转子内孔配合的外圆加工出来,这一步的难度主要是对转子的定位,保证转子与机床加工方向之间水平度,然后进行的是压入转子步骤,可以参考图2。

再次,用四爪卡盘对转自芯轴进行定位。一般来说,先用四爪卡盘将转子芯轴的一端进行固定,另一端用中心架固定,以转子最外圈为加工基准在车床上进行二次修正,并将中心孔进行扩大。最后,以二次修正过的中心孔为加工基准,将转子两端的挡外圈加工成型。

对于上述的加工过程,其中存在有不少问题,比如,在芯轴的压入过程,其中芯轴是由油压机通过暴力转子中的,其中存在很大的变形量,对其后的基准定位工作存在很大的影响。像上一步进行的以转子最外圆为加工基准,其中虽然对其进行了部分校正,但是仍然存在较大的误差。一般来说,校正转子跳动二次修正过程中预留了0.03mm的跳动误差,但是如果压入变形过大的话,经常会造成转子外挡圈圆跳度误差超出极限要求,导致在最后的加工磨削过程中得不到符合要求的产品,造成了很大的资源浪费。同时,转子的压入过程也会存在变形量过小的问题,这就使得在其校正过程出现转子两端中心孔跳动误差较大的问题。有时可能因为修正量过大而造成中心孔误差扩大,最终导致车削出来的电机转自芯轴达不到使用要求,造成加工效率过低的现象。

2 在传统工艺中存在的问题分析

在上文中我们提到了传统加工工艺的问题,在其具体分析时,我们发现可以总结为两个方面的问题,其中一个是加工工艺的问题,另一个是工装问题。关于加工工艺方面,在各档外圆的车削加工过程中,只保留了较少的磨削量,但是由于加工材料原因,各档外圆刚性性能比较差,在进行压装过程中极易造成变形,因此,最终导致车削的电机转自芯轴各方面参数不能满足在实际中的使用要求。其次,关于工装问题,在进行芯轴的压入过程中,油压机缺少专业的工装进行压入过程,一般都是在转子的下方放一块垫块,即便是垫块也大多是随便找来的报废垫片,使得在进行压入过程中根本无法对垫片两端的平行度进行有效的保证也就更不能使得转子和垫片底部方向端垂直,最终使得芯轴变形量较大,而且这种变形量根本无法进行控制。

3 针对存在问题提出的解决措施

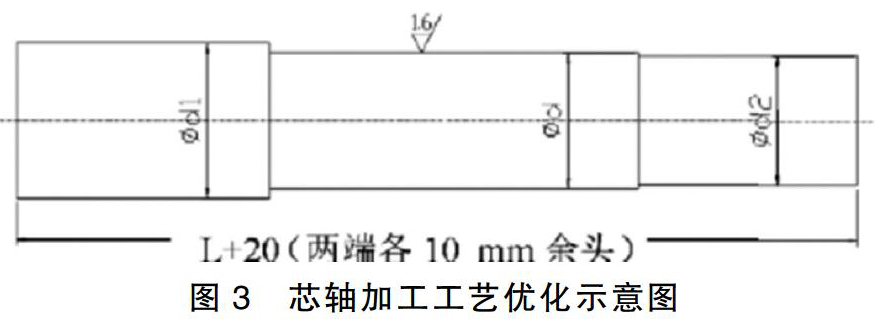

第一,针对原先的加工工艺进行优化工作。在进行最后的车最外圈工序时可以参考图3的示意图进行相关的加工,首先要将转子车出三级外圆。在其具体的操作中,除去压入转子的配合余量,将转子两端的外圆按照最大尺寸进行加工车削,这样可以使压入转子时档外圆能够得到最大的刚性值,在车削转子时要在转子两端预留10mm的余量。同时在加工中要注意以下几点:

①芯轴两端的外圆在不影响转子压入的前提下尽可能的将两端的最外圆保留到最大,使其存在更多的加工余量,相应的在转子压入时能够保证芯轴的刚性得到最大化的提升。

②在上面我们所提到的在芯轴两端保留10MM左右的余量,主要是针对可能会加工出误差较大的中心孔,同时,在转子压入后的转子二次修正能够得到有效地保证,一般来说,在转子二次修正过程中都是直接将预留的部分直接进行切除的,从而直接重新加工中心孔,这样就可以省去了对原先中心孔的修正和扩展过程,可以在很大程度上节省人力与物力,对于提升加工效率来说具有较大的意义。

第二,加大对电机转自芯轴加工工艺的优化工作,制作专业的压装芯轴工装。通过上文我们可以认识到现今我国在转子压入芯轴的过程中存在很大的工装问题,由于工装不专业导致的转子变形量过大问题需要我们及时进行解决,所以,我们要加大对芯轴的专业夹具,保证在压入过程中能够将转子的变形量减小到最低,其中,关键是控制压装时转子的受力方向与芯轴端面垂直,将最终的转子变形量得到有效控制。

第三,加大对相关加工人员专业素养的培训力度。如今虽然自动化程度在不断提高,但是许多关键的核心步骤还是由人工来完成的,要培养加工人员的专业素养,鼓励其在日常的加工环节中不断的对出现在电机转子芯轴加工过程中的问题进行相关的改进,只有真正了解问题的人才能将问题得以解决,这也是提高电机转子芯轴加工优化的一种方法,其次,加工人员的综合素质的提高也有利于在实际的加工过程中能够保证其操作失误率降到最低,将可能因为人工失误而引起的电机转自芯轴加工报废的情况得到有效地控制。在专业人才的培养方面,也包含了对电机转子芯轴优化工艺研究的专业人士的培养,如今,科技是第一生产力,只有相关的科学技术发展上去才能将加工效率和加工质量提升上去。比如,现今工业在自动化方面有着比较大的进步,我们可以将电机转子芯轴的加工与自动化机床相结合,开发出一套专门应用于电机转子芯轴的加工设备。

4 结语

通过对上文观点的分析,我们可以知道,如今社会对能源节约和环境保护比较关注,而电力能源作为一种绿色环保能源得到了大力推广,而将电力能源转化为我们需要的有用功时电机便成为了最方便的选择,但是因为加工工艺存在的问题使得电机转自芯轴一直存在较大的故障率,成为制约人们生产效率的一大短板,需要针对其进行相关的优化工作。同时,如今市场竞争如此激烈,尤其是中国市场与国际市场相接轨,提高电机转子芯轴的加工优化程度就是提高企业在市场上的竞争力,也是在现代化经济市场上将有限的能源最大化发挥其功用的有效途径。

参 考 文 献

[1] 史新雷,杨下沙,李赛花.JD142A电机转轴和工艺芯轴压装时漏油与拉伤问题的分析及对策[J].科教导刊(中旬刊),2013(06).

[2] 顾佳磊,纵海,李晓冬,王德泰.蒸发器管子管板液压胀芯轴断裂分析[J].理化检验(物理分册),2012(04).