卫亚斌,殷国富,彭骥,谭峰

基于ANSYS WorkBench的精密卧式机床动静态性能分析

卫亚斌,殷国富,彭骥,谭峰

(四川大学 制造科学与工程学院,四川 成都 610065)

精密卧式机床整机静动力学特性对其使用寿命及加工性能有重要影响。利用有限元分析软件ANSYS WorkBench对自行设计的精密卧式机床进行了整机静动力学分析。静力分析中,以实际工况为基础添加载荷和约束,得到整机应力和应变分布图,结果验证了整机设计的合理性。动态分析中,通过谐响应分析,得出相同激振力下出现振幅峰值的共振点的频率,再通过模态分析得出这几个频率处的振型,对振型分析得出刚度最薄弱处为立柱。

精密卧式机床;静力分析;谐响应分析;模态分析

精密卧式机床是制造业加工的核心装备,其可实现复杂零部件在一次装夹情况下完成多个表面加工,效率高,精度易保证。广泛用于航空航天、船舶、国防军工、模具制造等领域。

精密卧式机床的动静态性能对机床的加工性能有着非常重要的影响,其中整机的动静态性能尤为重要。传统机床整机设计主要依靠经验,效率不高。近年来研究人员逐渐意识到在机床的研发过程中,优化设计是不可或缺的重要手段。但是在机床优化设计研究中,许多研究人员仅考虑对机床的某个结构件进行优化分析,缺乏对整机动静态性能的考虑。

谭峰等[1]进行了基于ANSYA WorkBench的微型数控车床主轴动静态性能分析;彭骥等[2]研究了快堆装载机支臂结构的动静态性能拓扑优化设计方法;彭文[3]进行了基于灵敏度分析的机床立柱结构动态优化设计;赵军等[4]进行了基于UG的驱动桥壳动静态性能有限元分析与优化设计;郭垒等[5]运用灵敏度分析法对一种卧式机床加工中心的立柱和立滑板进行了优化设计。均未考虑整机的动静态性能及整机的优化。

本文以自行设计的精密卧式机床为研究对象,研究了整机的静动态性能。整机静态性能(包括整机刚度和强度)和动态性能(模态特性等)对机床的加工性能有着至关重要的影响。为了使机床刚度高、振动小,需要对机床整机的动静态性能进行分析。静态性能直接决定了机床的使用寿命,采用ANSYS WorkBench有限元法进行机床的静力学分析可以更符合实际地模拟机床载荷和约束情况,结果更具有说服性和参考价值。动态性能决定了机床的抗振动性,良好的抗振动性能够保证机床具有足够的加工精度,本文用ANSYS WorkBench有限元法对机床整机进行谐响应分析和模态分析,找出了机床刚度最薄弱点,并确定了该点的模态振型,避免了后期进行刚度优化时的盲目性。

1 精密卧式机床整机结构

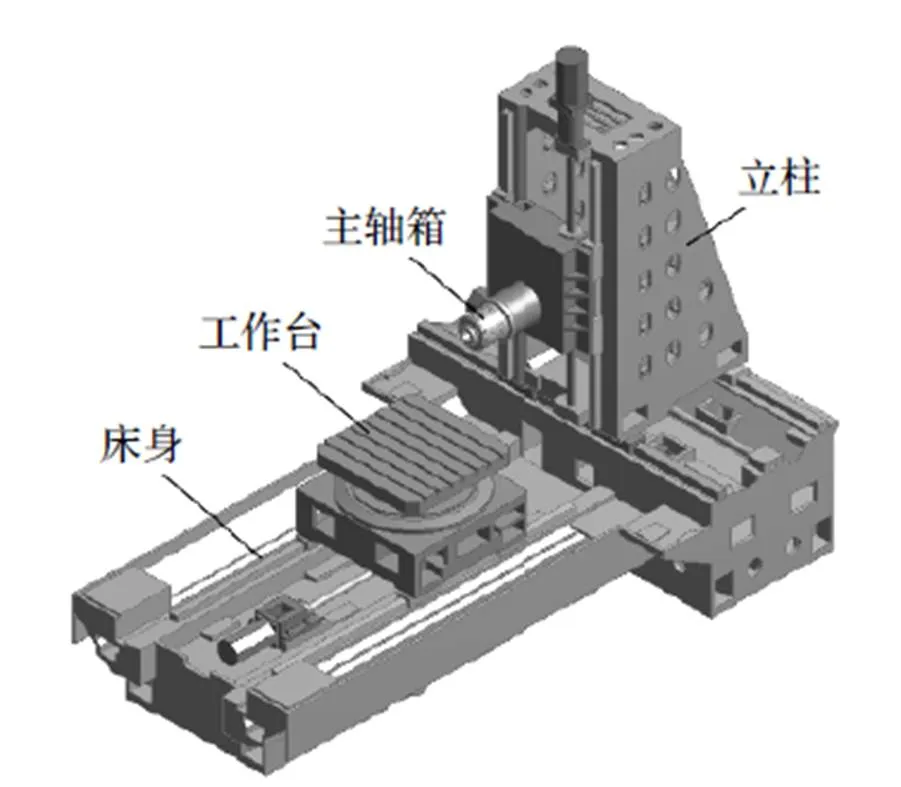

整机三维模型的建立是整个动静态性能分析的基础,根据二维工程图建立整机的三维模型如图1所示,整机由床身、立柱、工作台、主轴箱四个子系统组成。床身起支撑作用,并为工作台提供运动轨道;立柱起支撑及上下运动的作用;工作台提供零件加工平面;主轴箱支撑主轴并使其旋转。

2 静态特性分析

2.1 前处理

整机的静态特性分析包括整机强度和刚度分析。各部分材料及属性如表1,其中HT250的最低抗拉强度为250 MPa,40Cr屈服强度为785 MPa。根据表1在ANSYS WorkBench中的Engineering Data下赋予模型各部分材料属性。

图1 整机三维模型

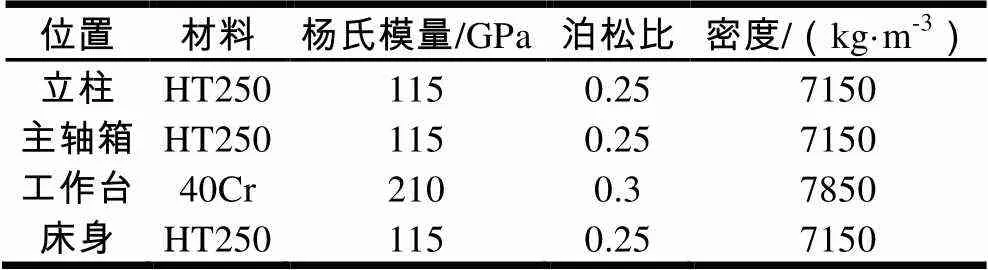

表1 材料属性表

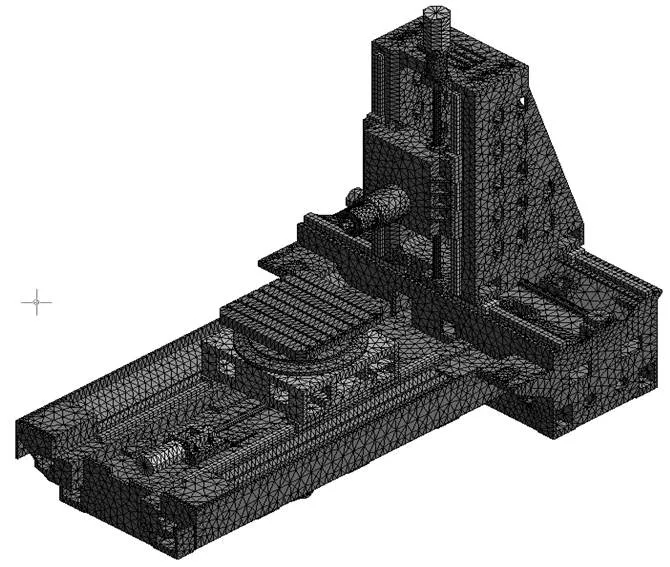

将三维模型保存为“.x_t”格式,导入软件ANSYS WorkBench中进行网格划分,将网格单元尺寸设置为4 mm,划分后的网格模型包含404952个节点、199533个单元,如图2所示。

图2 网格模型

2.2 施加边界条件

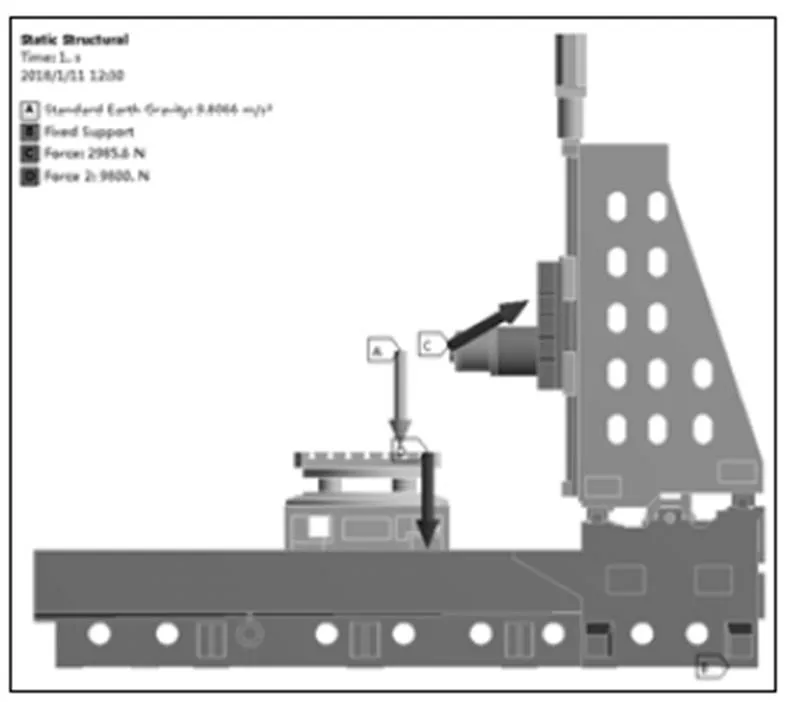

为保证计算结果的准确性,施加载荷和约束时应尽量按照实际情况进行。根据实际情况,约束施加位置有一处:床身底部平面施加Fixed Support约束。载荷施加有三处:①在主轴和卡盘的接合面处施加远程力Remot Force来模拟实际车刀切削力,根据车床切削力计算公式及切削实际工况[6]得出主轴轴端受力情况为:主切削力1405.5 N、背向力2472.6 N、进给力1022.2 N。在WorkBench中模拟三个正交的切削力,大小为(1022.2, 2427.6, 1405.5);②考虑工作台的载荷为1000 kg,在工作台上端面施加竖直向下载荷9800 N;③考虑机床自身重力,施加Standard Earth Gravity,方向竖直向下。施加边界条件后的模型如图3所示。

图3 施加边界条件后的模型

2.3 求解与结果分析

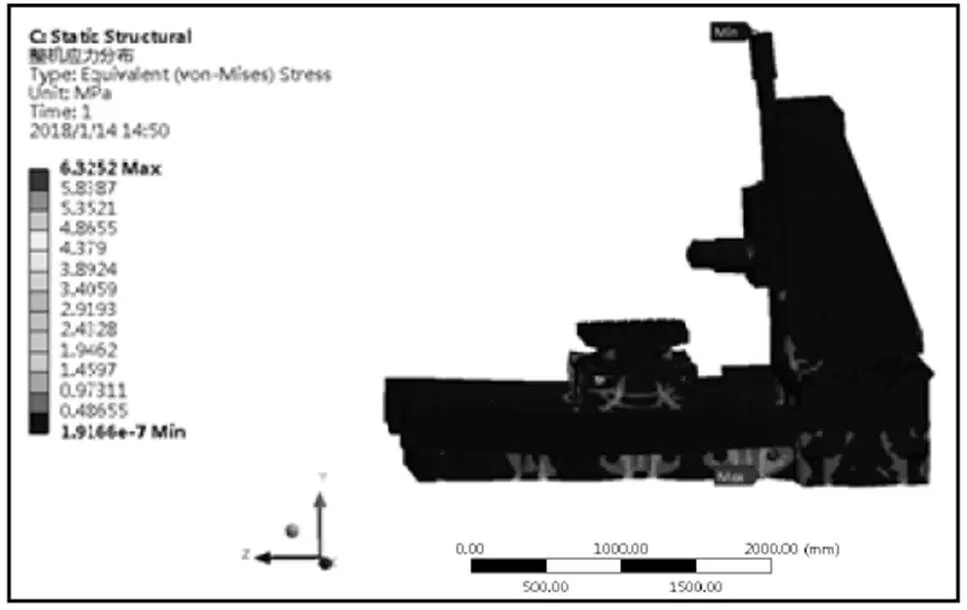

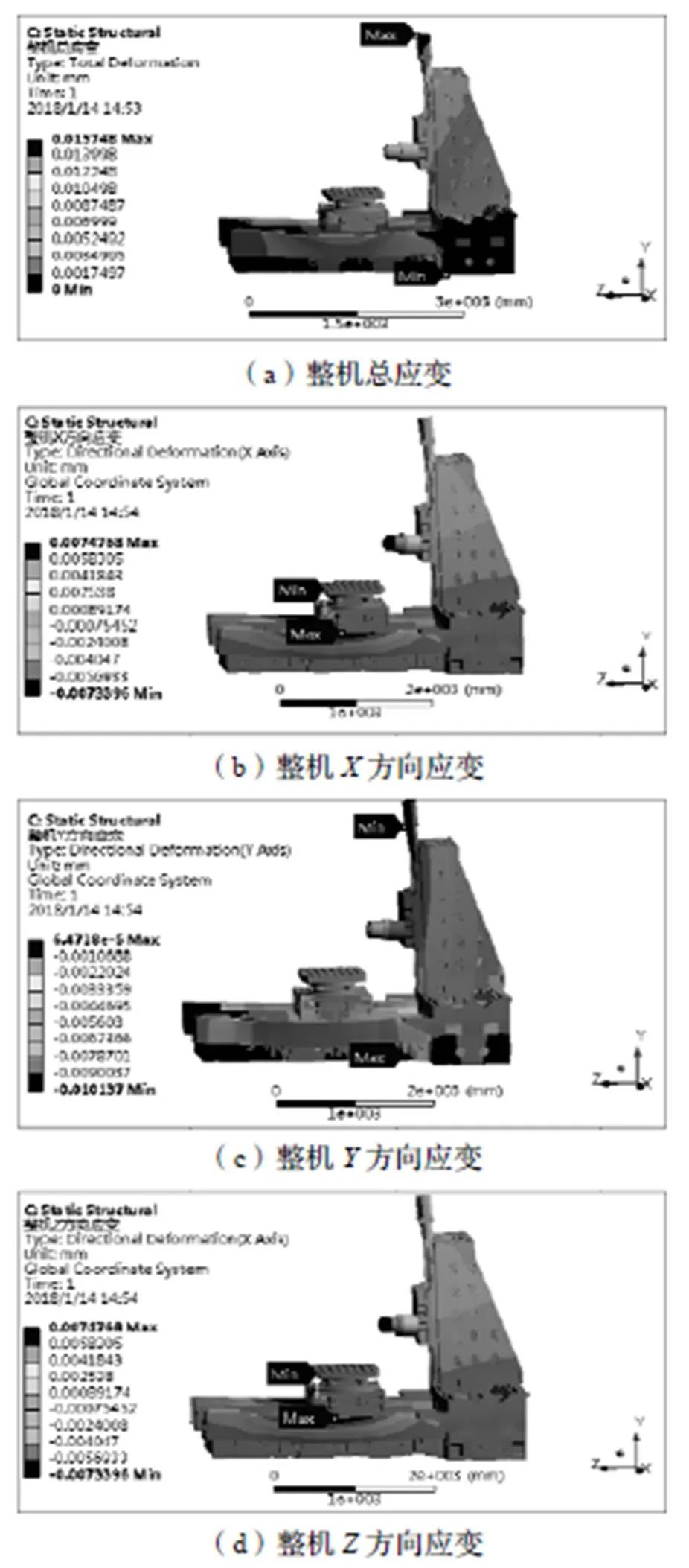

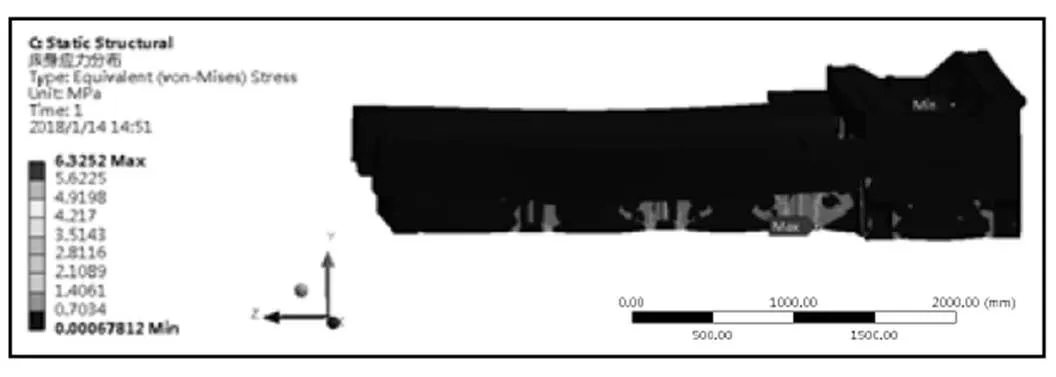

经ANSYS WorkBench求解模块的求解,整机静态特性分析的结果如图4、图5所示。

图4 整机应力分布云图

从图4可知整机最大等效应力为6.3 MPa,最大应力出现在床身处,床身的应力分布如图6所示,床身材料为HT250,最大抗拉强度为250 MPa,安全系数超过30,即使考虑应力集中,根据第四强度准则,整机强度仍然满足要求,由图5可知,整机的最大等效应变为0.015 mm,整机结构的强度与刚度均满足要求。

图5 整机应变分布云图

图6 床身应力分布云图

3 动态特性分析

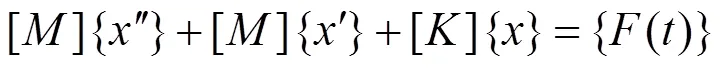

动态特性分析用来确定惯性和阻尼起重要作用时结构的动力学行为。整机的动力学平衡方程为[7]:

式中:[]为质量矩阵;[]为阻尼矩阵;[]为刚度矩阵;{}为位移矢量;{()}为力矢量;{}为速度矢量;{}为加速度矢量。

根据振动理论,整机的固有角频率[8]为:

整机系统刚度和各环节刚度的关系为:

整机结构较复杂,有无穷个共振点,当用振幅相同的激振力激励时,表现出来振幅最大的共振点即为整机刚度最薄弱处[9]。先对整机进行谐响应分析确定各个共振点的频率和幅值、比较幅值大小确定幅值最大的共振点,再对整机进行模态分析,确定最大共振点处的振型[10]。

3.1 谐响应分析

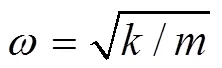

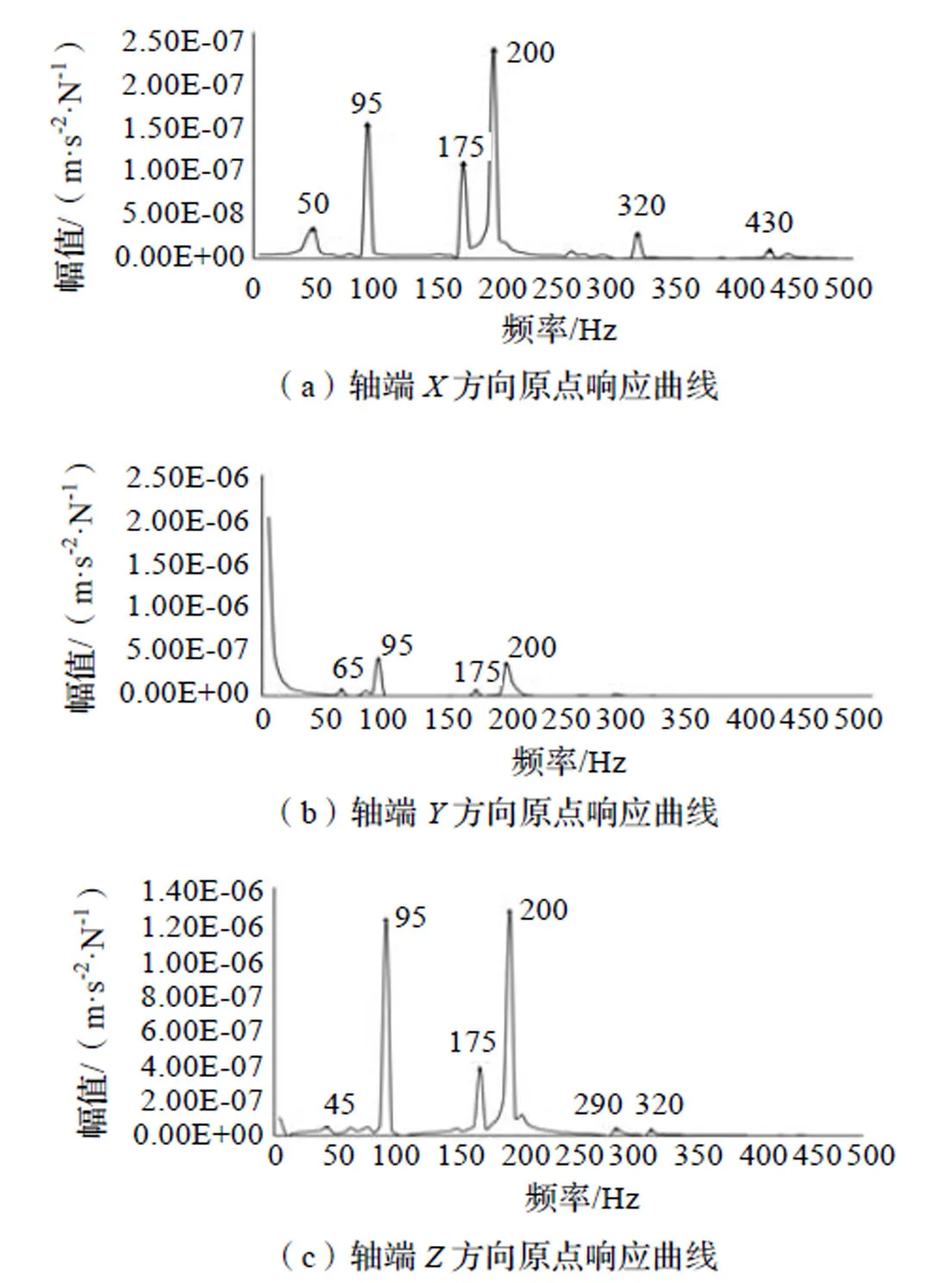

进行整机谐响应分析时,由于加工过程中工件直接与刀具接触,刀具直接安装在主轴上,所以选择主轴和卡盘接合面上的节点施加、、方向的单位谐振力,将整机有限元模型中的结合部简化为固定结合,最后得到原点响应曲线。经过ANSYS分析得到的机床、、方向的轴端原点频响曲线如图7所示。

由谐响应分析结果可知,在相同的谐振力激励下,整机多个共振点处出现了振幅峰值,分别是20 Hz、100 Hz和200 Hz处,这几处频率即为整机最薄弱共振点,需要通过模态分析来获得其振型,以便进一步分析。

3.2 模态分析

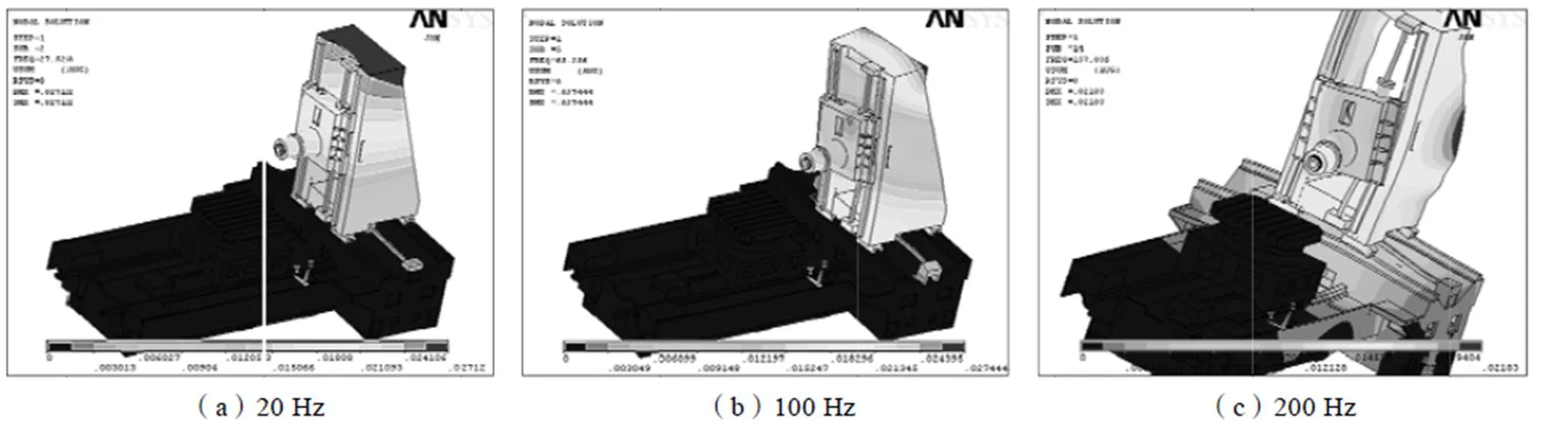

机床抵抗振动能力的大小是评价机床动态性能的重要指标,模态分析用于得到结构的固有频率和振型[11],它们是结构动力学分析的基础。与静力学分析相同,根据实际情况,模态分析时需要对床身底座进行固定约束(Fixed Support)。以静力学分析所建立的有限元模型进行模态分析,卧式加工中心一般工作转速在2000~6000 rad/min,即工作频率在160~500 Hz。由3.1节的分析结果可知,整机出现幅值峰值的频率为20 Hz、100 Hz与200 Hz,为此选取这三处的模态振型进行分析,分别对应第一阶、第三阶和第十阶模态振型,如图8所示。

图7 整机谐响应曲线

由图8可知,20 Hz处振型为整机的纵向伸缩,变形最大处在立柱;100 Hz处振型为整机沿轴方向的前后振动,变形最大处在立柱;200 Hz处振型为沿轴方向的左右摆动,变形最大处仍然在立柱。可知对这三阶频率影响最大的部件为立柱,即立柱为整机刚度最薄弱处。

4 结论

利用ANSYS WorkBench建立了精密卧式机床整机有限元分析模型;并对整机进行了静力学分析、模态分析和谐响应分析。静力学分析验证了整机结构设计的合理性;通过谐响应分析,得出在相同谐振力激励下,整机出现振幅峰值的几个共振点的频率;通过模态分析得到了这几个频率下的模态振型,并通过振型分析得出刚度最薄弱点出现在立柱。

图8 整机20 Hz、100 Hz与200 Hz处的模态振型

[1]谭峰,殷国富,方辉,等. 基于ANSYA WorkBench的微型数控车床主轴动静态性能分析[J]. 组合机床与自动化加工技术,2015(4):29-32.

[2]彭骥,谭峰,卫亚斌,等. 快堆装载机支臂结构的动静态性能拓扑优化设计方法[J]. 工程科学与技术,2017,(49):251-256.

[3]彭文. 基于灵敏度分析的机床立柱结构动态优化设计[J]. 组合机床与自动化加工技术,2006(3):29-31.

[4]赵军,殷鸣,等. 基于UG的驱动桥壳动静态性能有限元分析与优化设计[J]. 机械,2017,44(1):5-11.

[5]郭垒,张辉,叶佩清,等. 基于灵敏度分析的机床轻量化设计[J]. 清华大学学报,2011,51(6):846-850.

[6]王杰,李芳信,肖素梅. 机械制造工程学[M]. 北京:北京邮电大学出版社,2004.

[7]许进峰. ANSYS WorkBench 15.0完全自学一本通[M]. 北京:电子工业出版社,2014.

[8]戴磊,关振群,单菊林,等. 机床结构三维参数化形状优化设计[J]. 机械工程学报,2008,44(5):152-159.

[9]HUANG D,LEE J J.On obtaining machine tool stiffness by CAE techniques[J]. International Journal of Machine Tools and Manufacture,2001,41(8):1149-1163.

[10]于长亮,张辉,等. 机床整机动刚度薄弱环节辨识与优化方法研究[J]. 机械工程学报,2013(49):12-17.

[11]杨明亚,杨涛,等. 应用有限元分析系统计算车床主轴的动态特性[J]. 机械工程与自动化,2007,1(3):41-44.

The Finite Element Analysis of the Precision Horizontal MC Based on the ANSYS WorkBench

WEI Yabin,YIN Guofu,PENG Ji,TAN Feng

( School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China )

The finite element analysis of the precision horizontal MC has important influence on its machining performance. According to the spindle structure characteristics of our own designed precision horizontal MC. Through the static analysis, load and constraint are added on the basis of actual working conditions, and obtained the stress and strain distribution diagram of the whole machine, the analysis results verify the rationality of the whole machine design. Through the dynamic analysis, Through the harmonic response analysis, it is concluded that under the same vibration force peak amplitude of the frequency of the resonance point, again through the modal analysis the several frequency vibration mode, the modal analysis it is concluded that the most vulnerable place for column stiffness.

precision horizontal MC;static analysis;harmonic response analysis;modal analysis

TG502.1;TH122

A

10.3969/j.issn.1006-0316.2018.05.008

1006-0316 (2018) 05-0029-05

2018-01-22

四川省科技支撑项目(2016KJT0085-2016G)

卫亚斌(1991-),男,山西临汾人,硕士研究生,主要研究方向为结构设计与分析;殷国富(1956-),男,四川西充人,教授,博士生导师,主要研究方向为制造自动化、智能设计技术、CAD/CAM/CIMS。