程永明,赵旭

7XXX铝合金平滑焊接接头疲劳性能研究

程永明1,赵旭2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

对7XXX铝合金平滑焊接接头疲劳性能进行研究。基于统计学方法,分析数据的可靠性及模型合理性。当循环基数为1×107时,得到7XXX铝合金平滑焊接接头条件疲劳极限值为119 MPa。观察典型疲劳失效试样纵截面,断裂发生于焊缝区。主导裂纹萌生于试样表面,随着循环加载的进行,裂纹垂直加载轴扩展,随后近似平行于熔合线地长大,其最终取向又垂直于加载方向,局部扩展路径可见少量的次生裂纹。

7XXX铝合金;疲劳性能;主导裂纹

7XXX铝合金属于Al-Mg-Zn系可热处理强化铝合金。高强度高,焊接性能优良。已广泛应用于铁路、汽车、航空领域的零部件及焊接结构件。7XXX铝合金综合性能优良,但其焊接结构多采用MIG焊施焊,已有的研究结果[1-3]表明,铝合金接头性能会有一定程度的降低。对接头的力学性能特别是动态力学性能进行研究,有非常重要的意义。在深入理解接头性能的基础上,为实际焊接结构件的设计,寿命分析与优化提供数据支撑[4-5]。

1 试验材料和方法

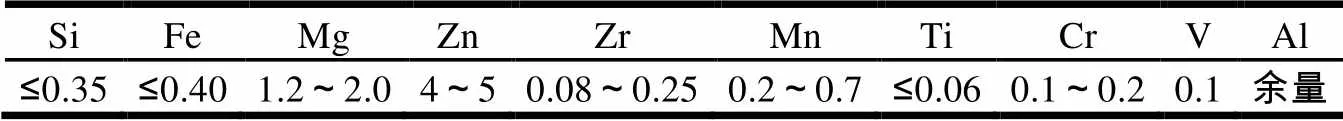

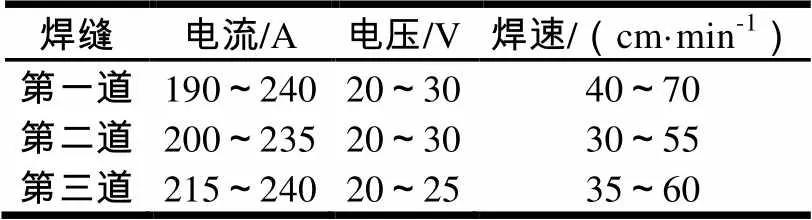

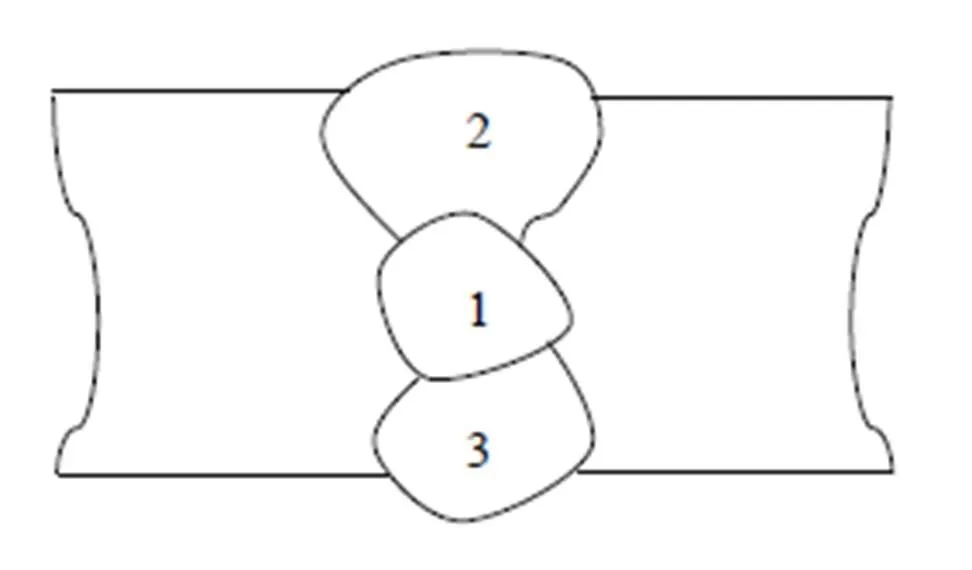

试验材料选用9 mm厚的7XXX铝合金,主要成分如表1所示。焊丝直径为1.6的ER5356焊丝,采用半自动多道MIG焊实现母材与母材之间的连接,施焊顺序如图1所示。采用如表2所示参数获得质量优良的焊接接头。

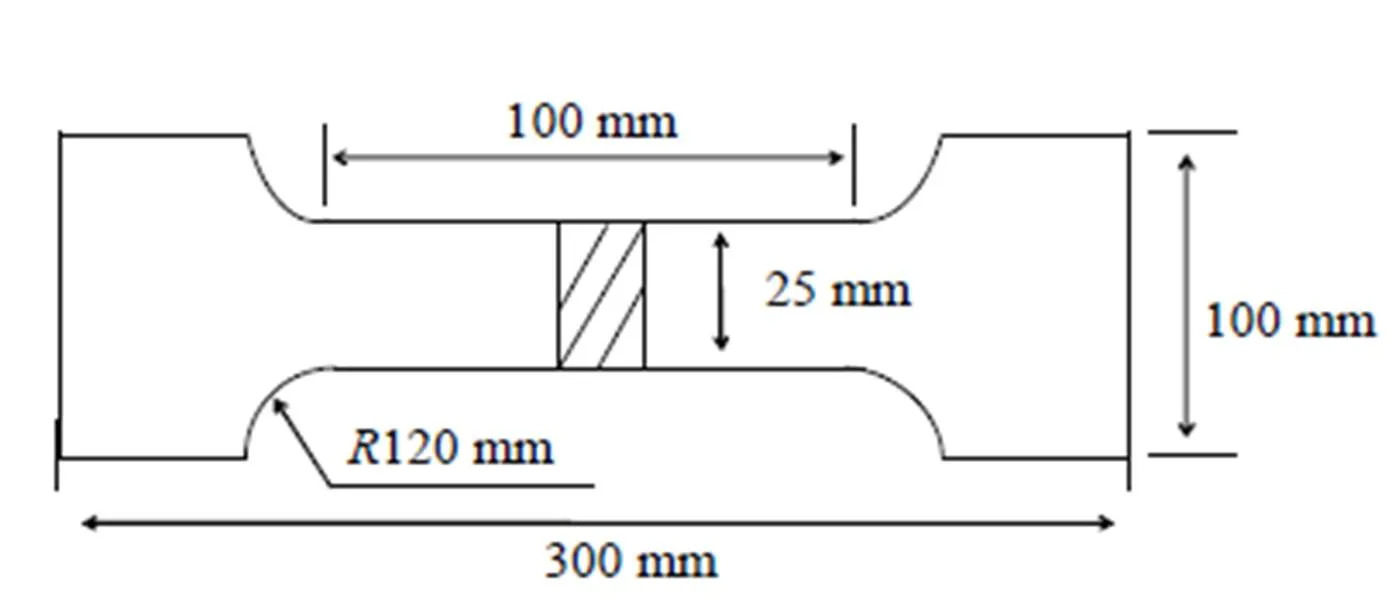

参考GB/T 3075-2008[6]属材料疲劳轴向疲劳试验轴向力控制方法标准加工疲劳试样,确保试样表面精度满足标准要求,试样尺寸如图2所示。采用QBG100电液伺服疲劳试验机进行试验,疲劳循环基数为1×107,应力比=0,频率在100~120 Hz,试验温度在20~25 ℃。采用应力范围表征应力水平大小,对获得的疲劳数据进行预处理,剔除异常结果,获得有效的试验数据。使用JSM 6490LV扫描电子显微镜观察失效试样断口特征,分析试样失效原因。同时利用Axio Observer A1m光学显微镜观察典型失效试样的裂纹扩展过程。

表1 7XXX铝合金主要成分(wt%)

表2 三道焊缝工艺参数

图1 焊道次序

图2 疲劳试样尺寸

2 试验结果及分析

2.1 数据可靠性分析及拟合模型选择

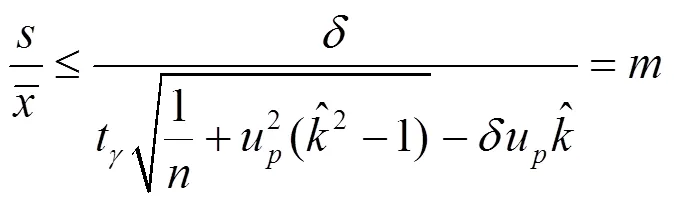

数据可靠性是疲劳数据分析及模型拟合的前提,参考GB/T 24176-2009疲劳试验数据统计方案与分析方法[7]和文献专着[8]。获得置信度为、可靠度为的-曲线,每级应力水平下有效数据个数不应太少,应满足:

通常情况下直接拟合数据获得的-曲线,是在置信度=50%,可靠度=50%条件下的结果。据此可得到式(1)中相关参数的大小。即有:u=0、t=0.816。对于工程问题而言,介于5%~10%之间。取=5%。由式(1)计算得到对数寿命的可靠性评价参数结果,如表3所示。

表3 对数疲劳寿命数据可靠性分析

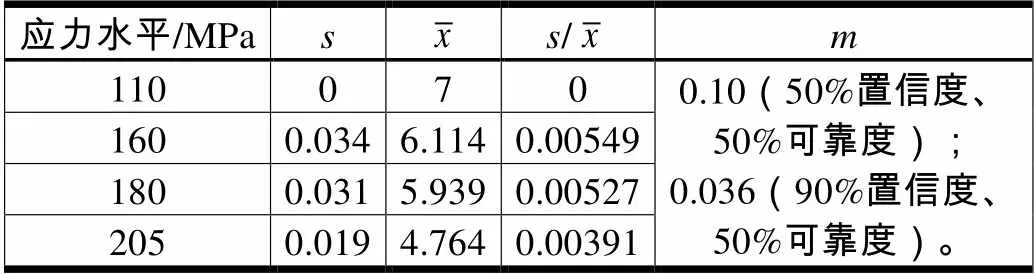

各个应力水平下有效数据个数均满足式(1),以此试验数据绘制-曲线是可靠的。同时计算90%置信度、50%可靠度时的值,大小为0.036,式(1)依然成立,如图3所示。当可靠度一定,随置信度的增加,有效数据应满足更加严格的限定条件。

图3 变异系数结果

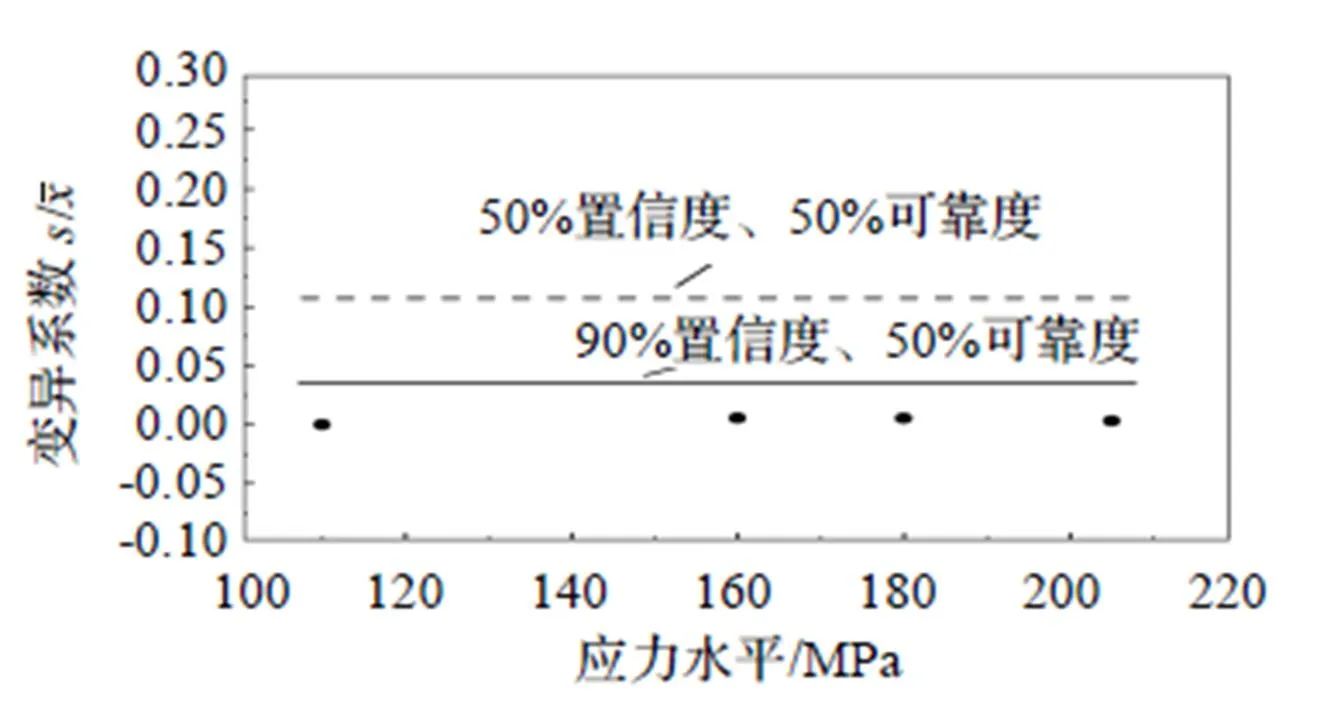

拟采用线性模型拟合单对数-曲线。当试样的对数疲劳寿命与应力值的相关系数绝对值大于相关系数起码值时(统计学临界值),采用线性模型是可靠的。计算得到相关系数为|cor(lg,)|=0.9524。查阅统计学临界值表[8],当有效试验数据个数为12时,试验数据的相关系数起码值为0.576,变量相关系数远大于临界值,选择线性模型拟合对数疲劳寿命和应力水平可得到合理的结果。

如图4所示,在循环基数为1×107次时,得到试件平滑焊接接头的中值条件疲劳极限为119 MPa。基于表3结果,对于有限寿命试样,随应力水平不断增大,接头对数疲劳寿命分散性呈减小趋势,160 MPa、180 MPa应力水平的分散性差异不大,205 MPa时对数寿命的分散性最小。即对于相同焊接工艺下获得的焊接接头,接头复杂组织、冶金缺陷等因素对较低应力水平下对数疲劳寿命的均匀性影响更大。

图4 中值应力寿命曲线

2.2 典型疲劳断口分析

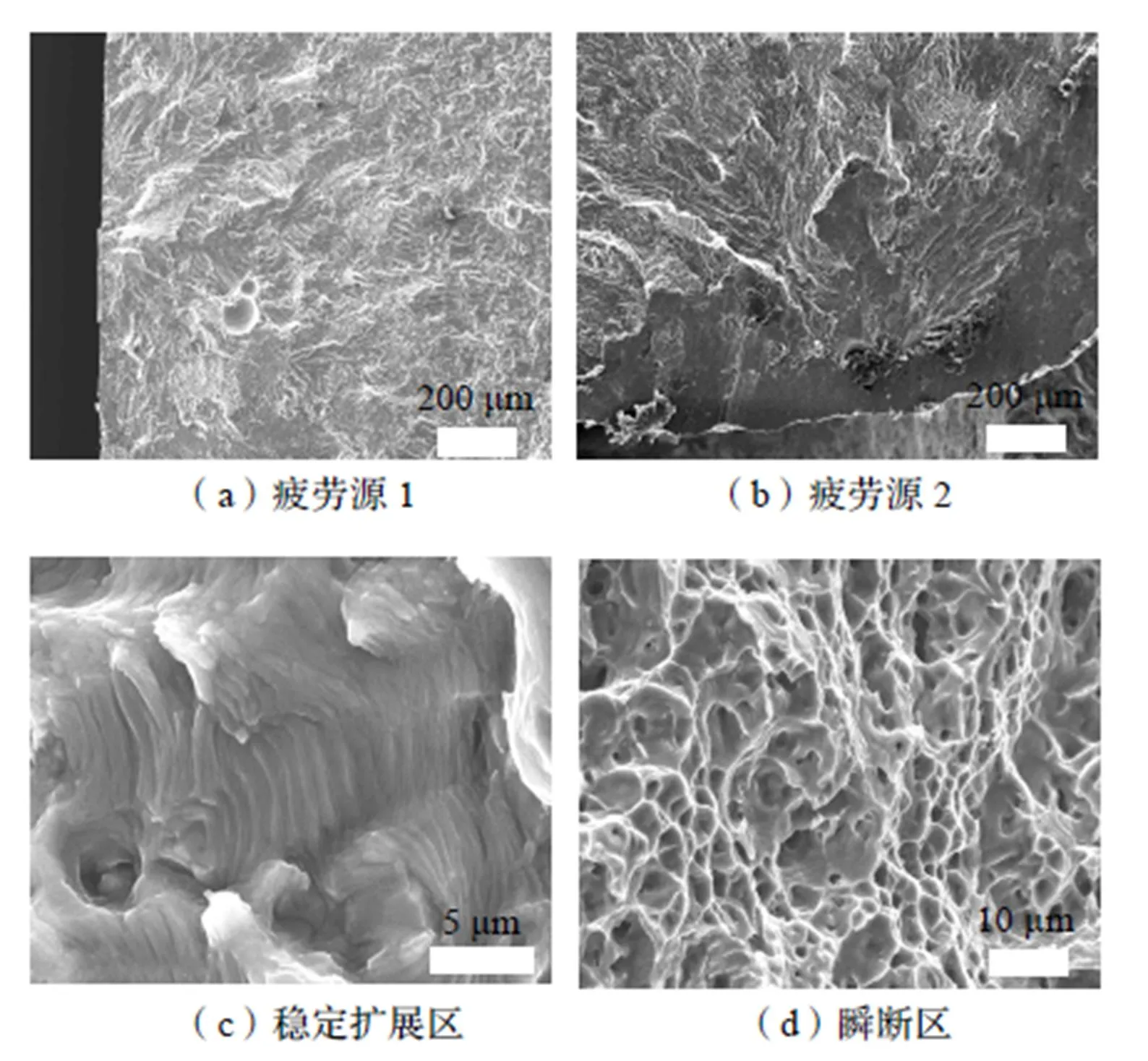

图5(a)和(b)为典型的疲劳源特征。裂纹均起源于试件表面,未见明显的缺陷。通常认为是与最大切应力面相一致的滑移面的晶粒优先屈服而发生了滑移,局部产生应力集中,裂纹萌生于材料自由表面的薄弱位置[9]。疲劳源近邻区有明显的滑移痕迹,且存在向四周发散的放射条纹,放射条纹的汇聚区即为裂纹源。断口局部位置存在气孔,裂纹前沿达到气孔处时加速扩展。图5(c)是裂纹扩展区的典型形貌,疲劳辉纹特征明显,不同位置辉纹曲率略有差异,这与晶粒取向和复杂的微观组织相关, 辉纹形成原因可由经典的Neumann[10]双滑移模型解释,由于裂尖的塑性钝效应产生。扩展区局部还可见杂质或第二相粒子剥落留下的凹陷。图5(d)瞬断区中存在大量韧窝,撕裂棱特征明显,局部小韧窝合并形成尺寸较大的韧窝,为典型的微孔聚集性断裂。

图5 疲劳失效试样的典型断口形貌

2.3 裂纹扩展路径观察

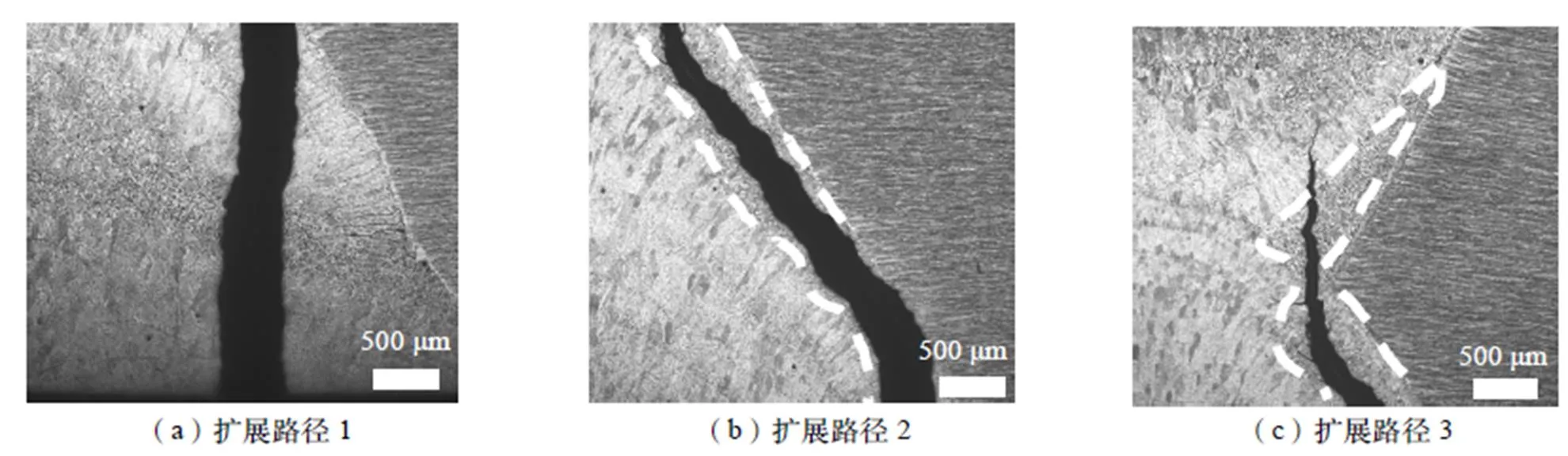

图6为裂纹扩展不同阶段特征。从裂纹起裂点至试样失效时裂纹止裂点,裂纹的两自由面间距逐渐减小,试样失效时,裂纹未完全贯穿焊缝厚度。裂纹整体呈现“N”字形扩展规律,局部扩展路径较平滑,未出现明显的不规则特征。

裂纹从试样近熔合线的焊缝自由表面处起裂,初始裂纹扩展方向与加载轴方向几乎垂直,这是疲劳裂纹扩展第二阶段的最典型特征,随着循环损伤的加剧,裂纹长度增加,局部位置有少量扭折。当裂纹到达熔合线处时,扩展方向发生改变,扩展路径与熔合线近似平行,与加载轴约呈45°角。当裂纹扩展至焊道熔合线扭折位置时,扩展方向再次发生改变,与加载轴夹角逐渐呈90°,裂纹进入扩展末期,继续扩展少许长度后,试样有效面积不足以承载施加载荷,试样失效。在裂纹扩展路径的局部位置存在次生裂纹,次生裂纹线度小于400 μm。

分析图6(b)和(c)可以观察到,白色虚线区域内部,即裂纹发生扭折区域组织明显细化,文献[11-12]指出该区为等轴细晶区(non- dendritic equiaxied grain,EQZ),该区域的产生与晶粒前沿存在的较小的成分过冷度相关,且该区域易萌生裂纹,当已有裂纹到达该区域时,更易穿过该组织区域进行扩展,形成“N”字扩展特征。

图6 典型失效裂纹扩展路径

3 试验结论

本文基于统计学方法,研究7XXX铝合金平滑焊接接头疲劳性能,获得了较可靠的结果,观察、分析了典型试样的失效原因和裂纹的扩展过程,主要结论包括:

(1)50%置信度、50%可靠度和90%置信度、50%可靠度的变异系数均满足要求。通过单对数线性拟合,获得应力比为0时7XXX铝合金平滑焊接接头中值条件疲劳极限为119 MPa;

(2)裂纹起源于焊缝自由表面的局部薄弱区,裂纹源不存在明显的缺陷,局部区域有明显的滑移迹线;

(3)靠近热影响区处的等轴细晶区是裂纹呈现“N”字形扩展的主要原因,扩展路径较平滑,局部萌生出次生裂纹。

[1]刘雪松,李书齐,王平,等. 6N01-T5铝合金焊接接头疲劳断裂分析[J]. 焊接学报,2009,30(10):25.

[2]张亮,方洪渊,王林森,等. A7N01铝合金焊接接头的不均匀特性[J]. 焊接学报,2012,33(11):97-100.

[3]J. da Silva,J. M. Costa,A. Loureiro,et al. Fatigue behavior of AA6082-T6 MIG welded butt joints improved by friction stir processing [J]. Materials and Design,2013(51):315.

[4]司明理,杨宛章,韩长杰. 基于MSC.Fatigue的捡膜弹齿疲劳寿命分析与优化[J]. 机械,2007,34(7):49-52.

[5]李现春,胡晓兵,李毅,等. 基于nCode Design-Life的重型起重设备疲劳寿命预测研究[J]. 机械,2017,44(8):1-6.

[6]GB/T 3075-2008,金属材料疲劳试验轴向力控制方法[S].

[7]GB/T 24176-2009,金属材料疲劳试验数据统计分析方法[S].

[8]高镇同. 疲劳应用统计学[M]. 北京:国防工业出版社,1986:344-348.

[9]张彦华. 焊接结构疲劳分析[M]. 北京:化学工业出版社,2013.

[10]P. Neumann. Coarse Slip Model of Fatigue [J]. Acta Metallurgica,1969,17(9):1219-1225.

[11]L Cui,X. Y. Li,D. Y. He,et al. Effect of Nd: YAG laser welding on microstructure and hardness of an Al-Li based alloy [J]. Materials Characterization,2012,71(9):95-102.

[12]D. C. Lin,G. X. Wang,T. S. Srivatsan. A mechanism for the deformation of equiaxed grains in welds of aluminum-lithium alloy 2090 [J]. Materials Science and Engineering A,2003,351(1/2):304-309.

The Fatigue Performance of Smoothed Weld Joints of 7XXX Aluminum Alloy

CHEN Yongming1,ZHAO Xu2

( 1.CRRC Qjngdao Sifang Co., Ltd., Qingdao 26111, China;2.School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China)

The fatigue property of the smoothed weld joints of 7XXX aluminum alloy was mainly researched in this paper. Data reliability analysis, as well as reasonability of model was analyzed via the statistics method. The conditional fatigue limit was about 119MPa with the cyclic number of 1×107. Then the cross section of failure specimen was observed in detail, and the location of fracture was determined in the position of the weld, obviously. The dominant crack initiated at the surface of the specimen. It was perpendicular to the loading shaft, then parallel to fusion line and the crack was vertical to loading direction finally with the cyclic loading. Little secondary cracks appeared along the propagation path at the same time.

7XXX aluminum alloy;fatigue property;dominant crack

TG115.5+7

A

10.3969/j.issn.1006-0316.2018.07.014

1006-0316 (2018) 07-0059-04

2017-11-23

程永明(1974-),男,山东青岛人,硕士,高级工程师,主要研究方向为高速动车组车体焊接技术研发。