陈仲权

燃料组件方形斜筋防异物板制造检验工艺研究

陈仲权

(中核建中核燃料元件有限公司,四川 宜宾 644000)

采用电火花和加工中心为主要设备加工方形斜筋防异物板。研究了不同工艺流程对工件变形的影响,确定了工艺流程。设计了数控铣削夹具和电加工夹具,分析了单电极和组合电极对加工效率和加工成本的影响,确定了粗精电加工参数。采用三坐标和影像测量仪检验方形斜筋防异物板来保证其加工的准确性,从设备精度、自动化程度、检测效率等方面考虑,对两种检测方法进行数据分析和比较,确定了检测方法。最终确定了方形斜筋防异物板的制造检验工艺。

燃料组件;方形斜筋防异物板;制造工艺

方形斜筋防异物板是核燃料元件的关键部件,其产品质量对核燃料元件结构的可靠性、核电站的安全运行起着至关重要的作用。

目前AFA3G工程使用的防异物板因数量大、批量制造困难,所以依赖法国进口,其价格昂贵,公司每年派人去验收既耗人力又耗时间,因此很有必要进行国产化研究。先导燃料组件需要的防异物板数量小,能以目前的设备完成研制,改善依赖进口的局面,进一步完善防异物板制造技术和检验技术[1]。

1 方形斜筋防异物板结构

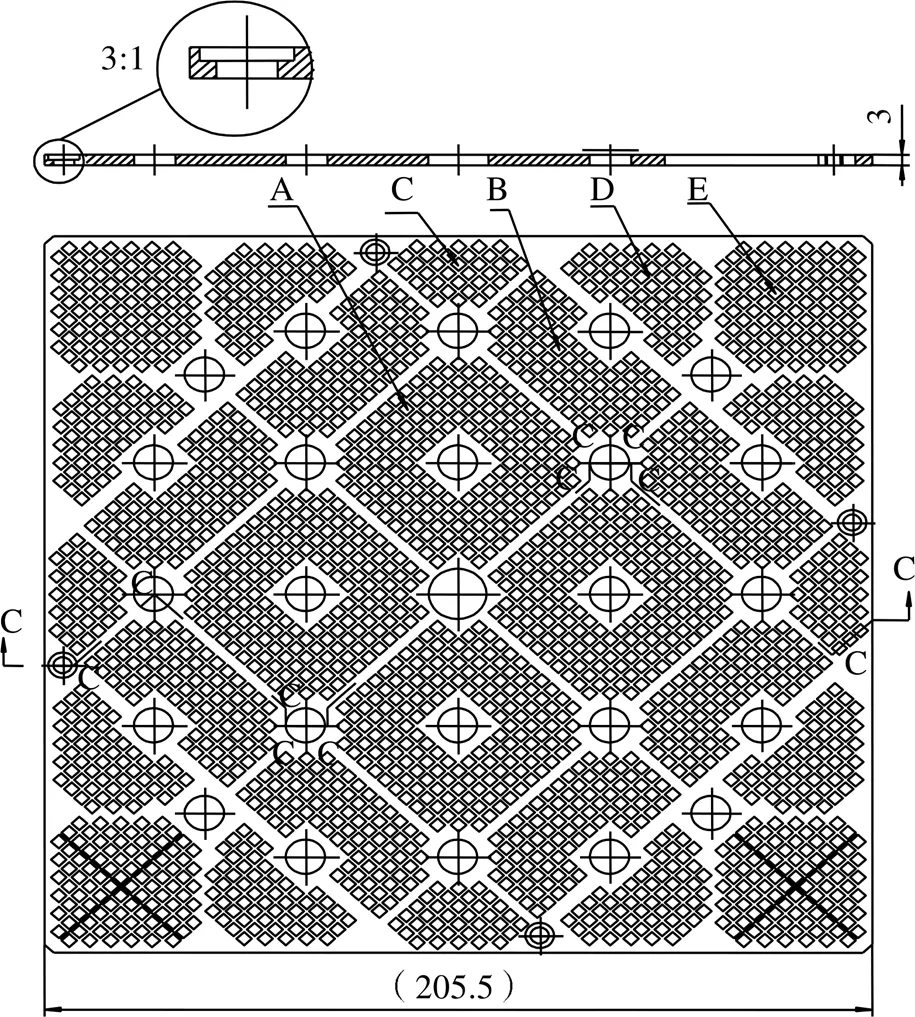

如图1所示,方形斜筋防异物板结构十分复杂,由24个导向管孔、4个销钉孔和1个中心孔,及五种类型共计2132个方形流水孔构成。

图1 方形斜筋防异物板的结构示意图

其中,24个导向管孔和1个中心孔的位置度要求为0.2 mm;4个销钉孔的直径要求为5.1+0.018mm,位置度要求为0.05 mm,精度要求高。2132个方形流水孔尺寸均为□3.2±0.15 mm,筋条厚度为0.45±0.15 mm,尺寸小,加工易变形。该2132个方形流水孔分别构成A、B、C、D、E五种共28块图案,另外,流水孔数量大,加工和检测时间都比较长。

2 研究过程

2.1 工艺难点分析[2]

方形斜筋防异物板的原材料是220 mm×220 mm×3 mm的薄板,厚度3 mm是最终尺寸,不用加工,来料为固溶态,最终产品需进行时效硬化处理。时效热处理会提高材料的硬度不利于机械加工,也会使工件变形,所以必须放在前面。

该工件属于薄壁件,不能以四方为装夹基准,在这里先加工24个导向管孔作为后续的精加工基准,再加工销钉孔和方形流水孔等其他。

该工件销钉孔间距很大,为196 mm,且位置度和孔径要求较高,必须考虑时效热处理和电火花加工对其的影响。

流水槽的筋宽仅为0.45±0.15 mm,加工容易变形;方形流水孔数量大,加工和检测时间长,需选择合理的加工和检查方法。

2.2 制造工艺的确定[3-4]

在制造工艺中,需要考虑的是数控铣削加工、电火花加工和检测方法的问题。数控铣削的有24个导向管孔和1个中心孔、4个销钉孔以及四方尺寸;电火花加工方形流水孔。如果数控铣削全部加工完成后再电火花加工,会存在电火花加工变形对销钉孔孔径和位置度的影响;如果拆分数控铣削加工,先导向管孔,再电火花加工,最后销钉孔加工,会存在数控铣削加工前后两次装夹造成的位置度误差。所以在研究时设计了两套方案。

方案一:导向管孔、销钉孔及外形加工→电火花加工长方形流水孔;

方案二:导向管孔加工→电火花加工长方形流水孔→销钉孔及外形加工。

具体加工工艺方案如下:

方案一:将工件安装在加工中心基板工装上,以工件中心定零点;四周固定压板,压紧工件,加工外围八个导向管孔;加工完毕后,通过外围八个导向管孔压紧固定工件,撤除四周固定压板,加工防异物板四方尺寸、固定销孔及其余导向管孔。最后电火花加工。

方案二:将工件安装在加工中心基板工装上,以工件中心定零点;四周固定压板,压紧工件,加工导向管孔。电火花加工完毕后,再以外围2个对角导向管孔定位工件,均匀选取8个导向管孔压紧固定工件,加工销钉孔和四方尺寸。

两种方案的不同之处在于销钉孔的加工顺序。方案一的优点是销钉孔和导向管孔一次装夹加工完成保证了加工精度的一致,缺点是电火花加工完长方形流水孔后,方形斜筋防异物板会产生变形,影响销钉孔的位置度。方案二的优点是销钉孔在最后加工,不受变形的影响,缺点是导向管的位置度会受影响(其位置度是以销钉孔建立基准)。

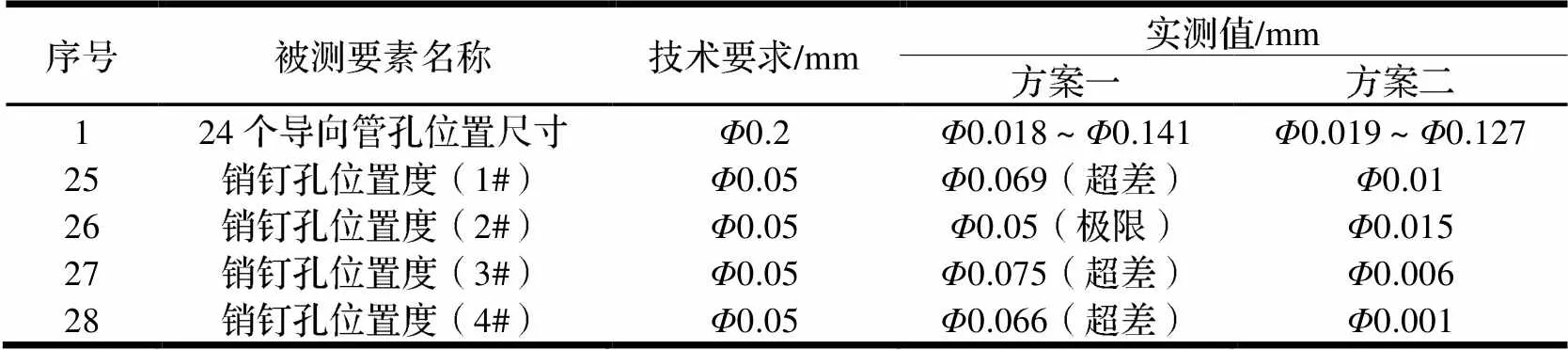

对比两种方案的检测数据,如表1所示。

表1 两种加工方案检测数据对比

根据表1可得出:

加工方案一:方形斜筋防异物板有轻微变形,导向管孔位置度合格,销钉孔位置度超差不合格。

加工方案二:导向管孔位置度和销钉孔位置度全部合格。

经分析,所有的形位公差都是以方形斜筋防异物板底面和四个销钉孔为基准建立的坐标系进行测定的。方案一由于变形使销钉孔的位置度不合格;方案二在变形后加工销钉孔,则可以保证位置度,虽然重复装夹加工增大了导向管孔的位置度,但导向管孔本身位置度要求相对较低,可以通过工装夹具精度解决。

所以选择方案二为方形斜筋防异物板的最终制造工艺。

2.3 数控铣削工艺和夹具设计

2.3.1 数控铣削工艺

方形斜筋防异物板的最终制造工艺包含“导向管孔加工”和“销钉孔及外形加工”两个铣削工序。

在“导向管孔加工”工序,因为方形斜筋防异物板是薄壁件,以压四边的方式装夹该工件时,工件不能完全贴合夹具底面,为了避免该问题对产品质量产生影响,先加工外围8个导向管孔作为工艺孔。工艺卡编制如下:

(1)装夹工件,用压板压四边;

(2)8中心钻钻中心孔;

(3)9.8钻头钻8个导向管孔;

(4)9铣刀铣8个导向管孔至尺寸;

(5)孔口倒角;

(6)通过以上加工的8个导向管孔固定工件,拆四边压板(装夹过程中,工件始终处于固定状态,加工坐标系不变);

(7)8中心钻对其余导向管孔钻中心孔;

(8)9.8钻头钻其余导向管孔和中间孔;

(9)9铣刀铣其余导向管孔和中间孔至尺寸,粗铣四方;

(10)孔口倒角。

在“销钉孔及外形加工”工序,以外围上下2个导向管孔通过定位销定位工件,再均匀选取外围8个导向管孔通过螺钉压紧固定工件,加工销钉孔及外形。工艺卡编制如下:

(1)12硬质合金刀精铣外形;

(2)8×45°倒角刀加工外形上下倒角;

(3)4.5钻头钻落刀孔;

(4)3.8铣刀铣沉头孔;

(5)3.8铣刀铣销钉孔;

(6)另一把3.8铣刀精铣销钉孔,保证尺寸。

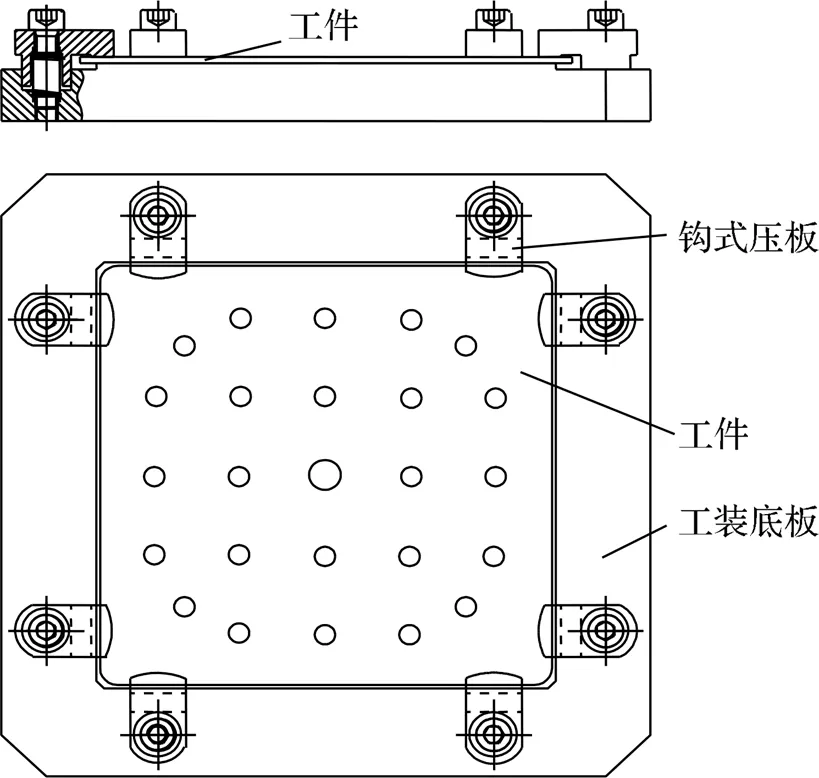

2.3.2 数控铣削夹具设计[5]

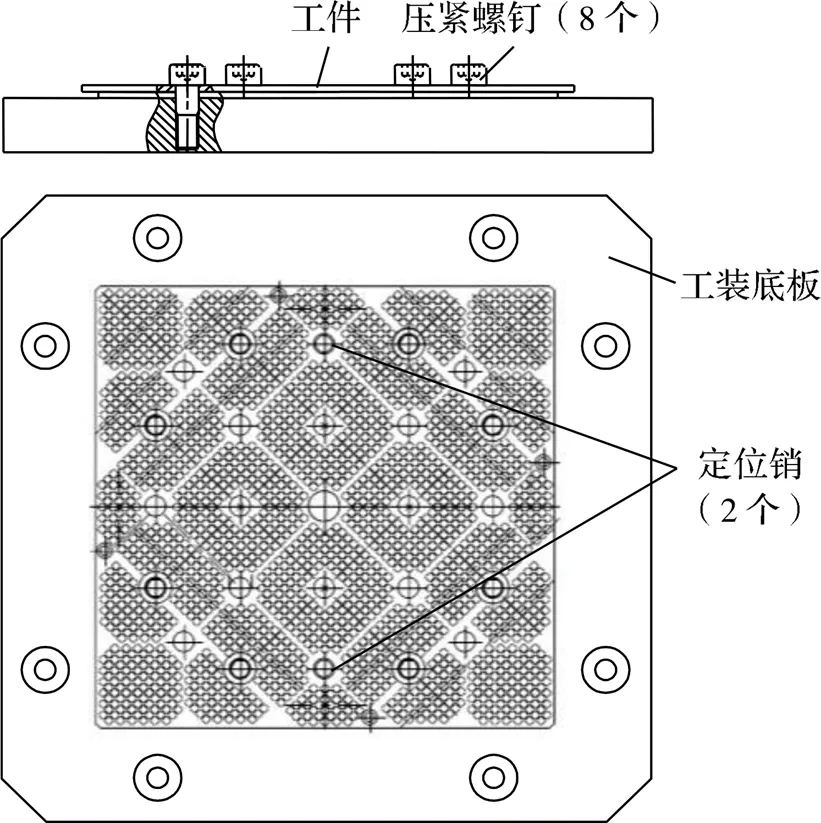

夹具如图2所示,装夹时将工件压在夹具上,以四周边和内部25个支撑柱支撑,既减小了接触面积,又满足铣削时的强度要求。其特点是一装多用:一是两种加工方案都适用,二是方案二中数控加工的两道工序都可在该工装上完成。

图2 数控铣削加工夹具实物图

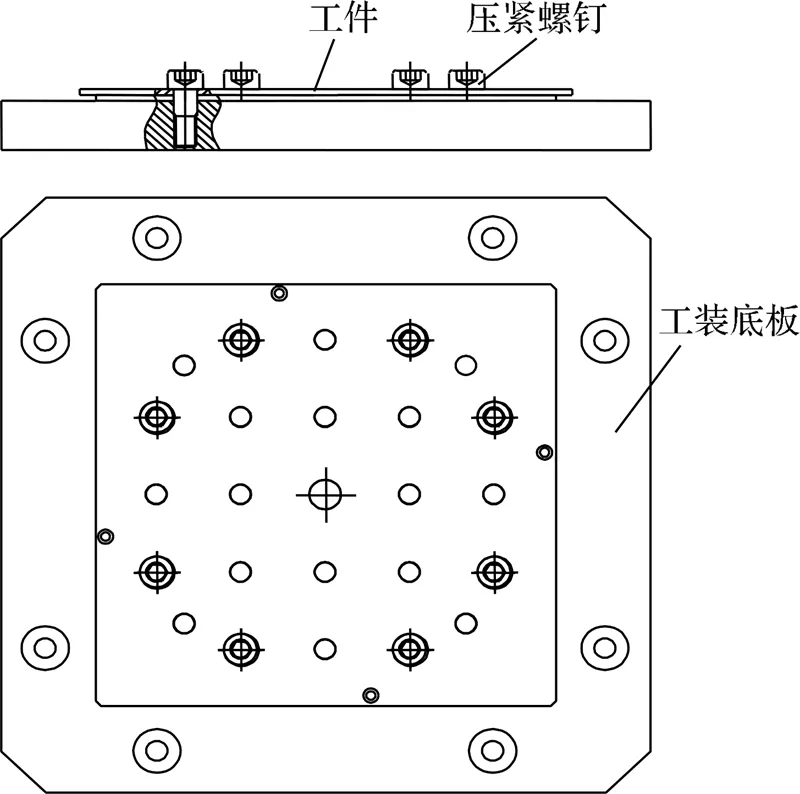

方案一为图3→图4,方案二为图3→图5。按图3装夹工件时,只需靠肉眼大概找正即可,易装夹;图4装夹方式是在加工完导向管孔后,用螺钉压紧后再拆四周压板,加工销钉孔和外形,工件位置度保证得很好;图5是加工完导向管孔后,先电火花加工,再重新装夹,靠2个定位销保证位置度,加工销钉孔及外形。

图3 加工导向管示意图

总的来说,该夹具完全满足实验需求,也简单实用。

图4 方案一加工销钉孔示意图

图5 方案二加工销钉孔示意图

2.4 电火花加工[6-8]

2.4.1 电火花加工电极设计

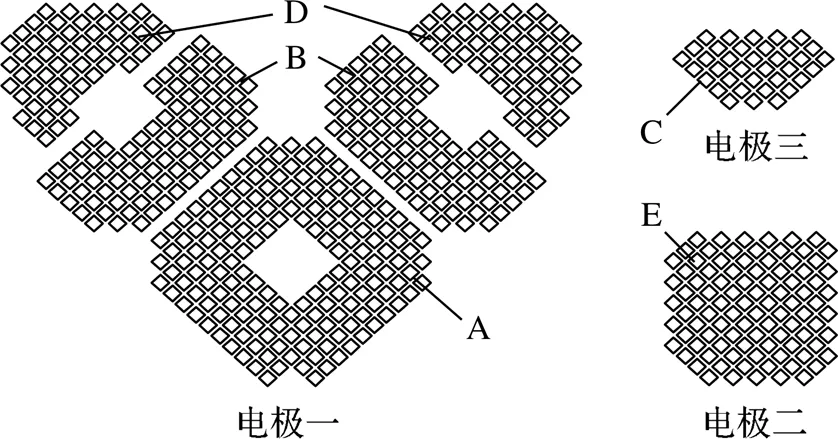

如图1所示,方形斜筋防异物板上有2132个方形孔,分析其结构,可以分为五种图案、共28块图案,其中,A、B、D三种图案中的方形流水孔排列整齐,图案C、E与图案A、B、D均不一致。

根据具体情况,初步设计了三种电极方案:

(1)单一电极,即一次只加工一个方形孔。优点是电极制作容易,加工程序编制简单;缺点是方形孔数量大致使电极损耗大,每块防异物板最开始和最后加工的方形流水孔尺寸差异大,质量保证困难,另外,一次只加工一个方形流水孔,效率太低。

(2)整体电极,即电极有2132个小电极,工件一次加工完成。优点是一次加工,方形孔尺寸和位置度都好,加工时间短;缺点是由于有两种图案方形流水孔与其余图案方形流水孔排列不一致,电极太难加工,电极损耗一点则整体报废,成本太高。

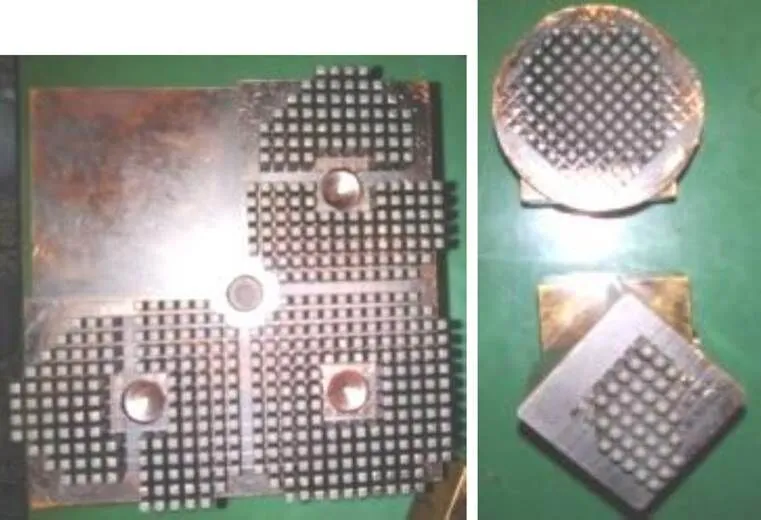

(3)组合电极,即以图案为单位加工电极,一次加工一个或多个图案。此电极加工比整体电极容易,加工效率又比单一电极高很多。

综合比较分析,最后选择组合电极。

根据图1,首先计算防异物板图纸上各方形孔图案之间的排列距离,其次根据排列方向的不同,设计了三个单独的组合电极。如图6所示,将1/4流水槽七块图案分为三组加工:第一组采用A、B、D三种五块图案的电极模块,一次可以完成五块图案的加工;第二组加工E图案;第三组加工C图案。然后,旋转加工另外3/4。

设计的三个组合电极实物如图7所示,加工该电极容易,成本不高,更换也方便。

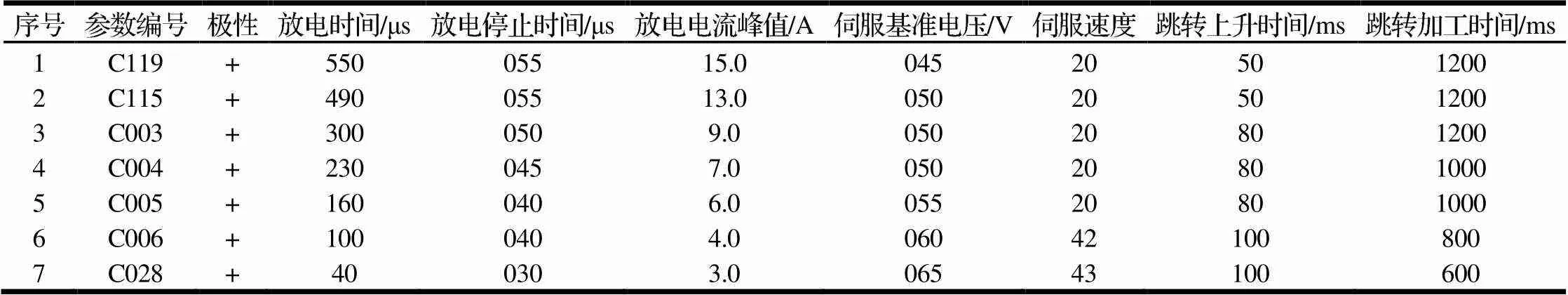

2.4.2 电火花加工电极参数研究

在试验中,根据试验掌握的加工放电间隙和电极损耗状况,以及考虑加工速度的快慢,每种电极只设计了一个尺寸,即加工一个方形小孔的电极尺寸,电极的单边放电间隙和加工余量为0.2 mm。在加工中通过改变电极加工参数来完成工件的粗精加工,粗精加工在一次装夹中全部完成。

根据粗精加工的不同和其他加工条件的不同,选择不同的加工参数,如表2所示,1~7对应的是粗加工到精加工的参数。

图6 流水孔加工组合示意图

图7 组合电极实物图

表2 电极加工参数

2.4.3 电火花加工夹具设计

电火花加工时切削力比较小,再考虑加工时方便排屑的问题,设计夹具如图8所示。该夹具以一个面和两个对角导向管孔定位,必要时在支撑柱上用螺钉压紧。

2.5 检验方法研究

2.5.1 测量设备的选择及其原理

方形斜筋防异物板有2132个长方形流水槽,传统的卡尺、高度仪、投影仪和量规等人工测量方式难以满足测量要求。常用的两种高精度、高自动化测量设备有三坐标测量机和影像测量仪。

三坐标测量机是由、、三轴控制,通过探针系统进行触发式检测,可以自如地测量三维立体工件,适用范围广[9]。三坐标是逐点采集拟合,靠探头接触式采点,需要深入孔内至少移动4次并采4个点。

图8 电火花加工夹具实物图

影像测量仪检测是采用光学非接触式测量,使用冷光源系统,通过光学扫描获取、捕捉到的图像经过数据线传输到电脑的数据采集卡中,之后由软件在电脑中成像,属于二维测量[10]。适用于薄、小、软零部件的测量。

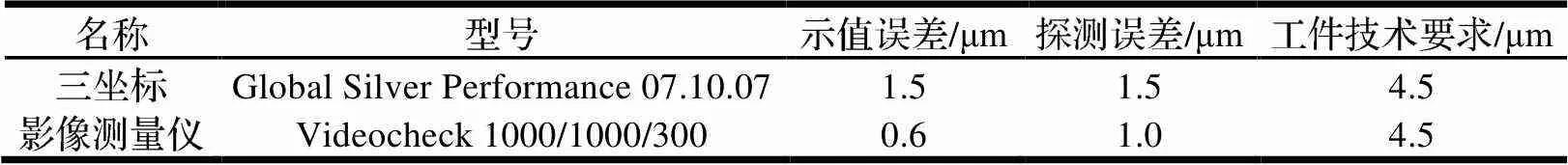

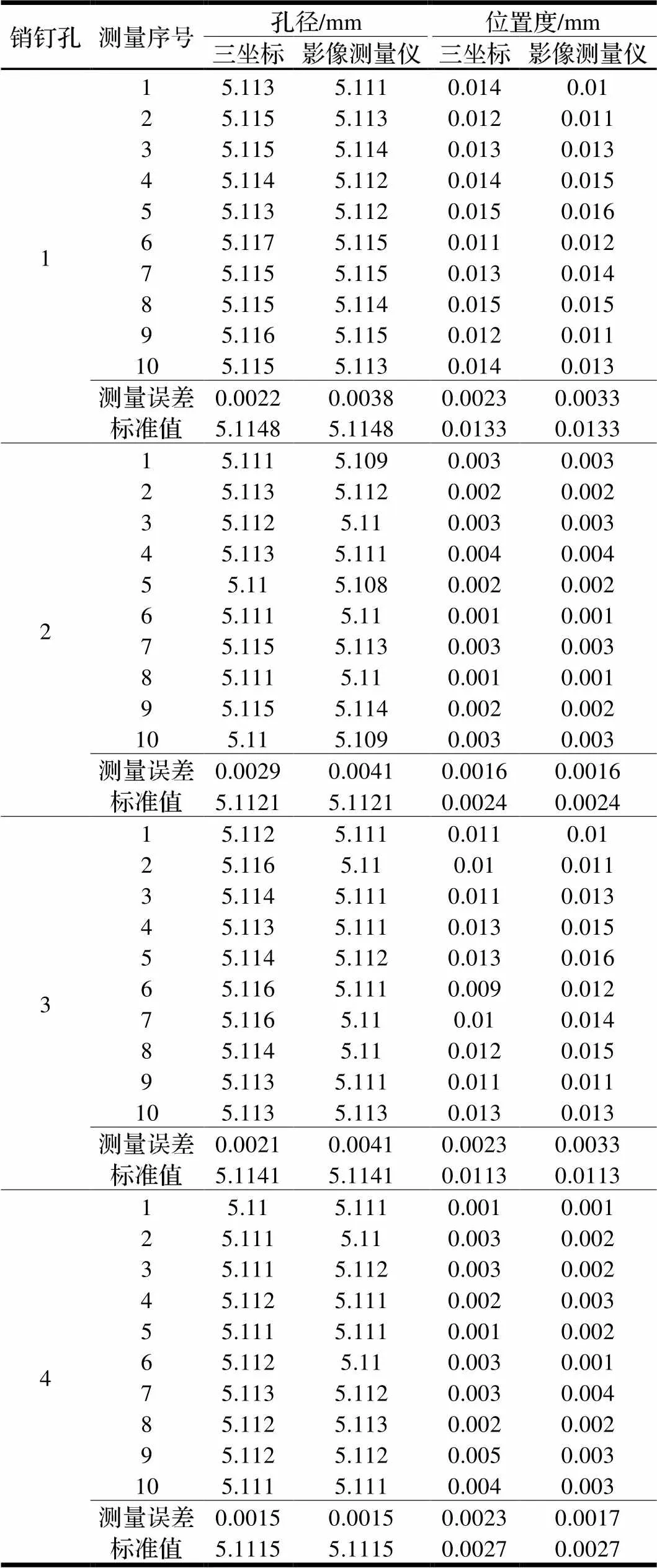

2.5.2 测量精度分析

该工件要求最高的是销钉孔孔径5.1+0.018 0 mm和位置度0.05 mm尺寸,根据GB/T 3177-2009[11]规定,检测精度应优于测量允许公差范围的1/3至1/10,按普通核品测量的1/4原则,则计量器具测量精度应优于4.5 μm。

本次所用的三坐标和影像测量仪设备经过国防科技工业5112二级计量站校准。本次所测方形斜筋防异物板最大尺寸为四方尺寸206.5 mm×206.5 mm,对应尺寸的设备精度校准结果如表3所示,可知,三坐标和影像测量仪的示值误差和探测误差都满足工件测量要求。

表3 测量设备精度对比

2.5.3 测量方法验证

工件所有方形流水孔的长宽尺寸均一样,所以采用一个小孔一个子程序、一个图案一个子程序、一个象限一个子程序,即多重循环来编制。

对同一位置、同一检验员,在相同温度、外界光照等条件下,极短时间对同一工件4个销钉孔孔径和位置度连续重复测量10次,分别计算其与标准值(三坐标测量为接触式,可信度高,可将其重复测量的平均值作为标准值)的偏差,如表4所示。

从表4可看出,将三坐标和影像测量仪测量值分别与标准值进行比较,测量值与标准值相差的最大值即为测量误差,三坐标的实际测量误差最大为2.9 μm,影像测量仪的实际测量误差最大为4.1 μm。结果表明,三坐标和影像测量仪测量方法满足要求。

2.5.4 两种检测方法的比较

经实际应用,测量一件方形斜筋防异物板,三坐标需要5 h,而影像测量仪只需在防异物板上一定高度作平面定点移动采集,一个方形孔最少节约6个移动动作,速度快,只需1.5 h。

销钉沉头孔孔径、沉头孔同轴度、沉头孔深三坐标可以测量,影像测量仪无法测量,但可用量规替代。

经过综合分析,影像测量仪测量优势非常明显,所以方形斜筋防异物板的测量采用影像测量仪。

表4 三坐标和影像测量仪准确性测量结果

3 结论

(1)该研究确定了方形斜筋防异物板的制造工艺路线。

(2)完成了数控加工夹具、电火花加工夹具以及电极等的图纸设计和加工制造;完成了数控加工工艺的编制;制定了合理的电火花加工参数;设计了配套的影像测量仪和三坐标测量程序,采用影像测量仪测量方法解决了方形流水孔因数量大导致的检测时间长的问题。

(3)该研究已应用于某工程先导燃料组件,确保了科研任务和鉴定的按期进行。

[1]任永岗我国自主品牌核电燃料元件的研发[J]. 中国核电,2018,11(1):46-50.

[2]侯学元,王铎. 薄壁零件内孔加工变形研究[J]. 机械制造,2018,56(7):75-78.

[3]傅水根. 机械制造工艺基础[M]. 2版. 北京:清华大学出版社,2004.

[4]王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2007.

[5]吴霞,周太平. 数控加工中的工艺与夹具设计若干问题探讨[J].煤矿机械,2010,31(2):96-98.

[6]李建生,胡建明,王威. 电火花加工技术及应用实例[J]. 山东模具制造2010(2):56-62.

[7]刘志东,高长水. 电火花加工工艺及应用[M]. 北京:国防工业出版社,2011.

[8]王晓龙,张昆,申泱. 基于微纳乳液的Inconel718电火花成形加工工艺试验研究[J]. 电加工与模具,2019,344(1):16-19.

[9]艾才垚. 三坐标对STEP-12下管座防异物板的检测[C]. 中核建中核燃料元件有限公司第二十三次科技与管理学术论文交流会,2017:19-24.

[10]同志学,白金池,康智强. 一种线阵CCD融合光栅尺的高精度尺寸测量新方法研究[J]. 光学技术,2019,45(3):275-281.

[11] GB/T 3177-2009,光滑工件尺寸的检验[S].

Study on the Manufacturing and Inspection Technology of Square Inclined Reinforcement Anti-Foreign Body Board for Fuel Assembly

CHEN Zhongquan

( CNNC Jianzhong Nuclear Fuel Co., Ltd., Yibin644000, China)

Electric spark and machining center are used as the main equipment to process square inclined reinforcement anti-foreign body board. The influence of different process flow on workpiece deformation is studied and the process flow is determined. The numerical control milling fixture and electric machining fixture are designed, the influence of single electrode and combined electrode on machining efficiency and machining cost is analyzed, and the parameters of coarse and fine electro machining are determined. Three-coordinate measuring machine and image measuring instrument are used to check the square oblique reinforcement anti-foreign body board to ensure the processing accuracy. The data of the two detection methods are analyzed and compared in terms of the equipment precision, automation degree and detection efficiency, and the detection method is determined. Finally, the manufacturing and inspection technology of square inclined reinforcement anti-foreign body board is determined.

fuel assembly;square inclined reinforcement anti-foreign body board;manufacturing process

TD406

A

10.3969/j.issn.1006-0316.2021.04.005

1006-0316 (2021) 04-0026-07

2020-07-20

陈仲权(1987-),男,四川简阳人,本科,工程师,主要研究方向为机械制造和电加工工艺,E-mail:545018681@qq.com。