石广寒,邹朗,鲁连涛,张远彬,曾东方*,

轮毂突悬量对轮轴过盈配合结构微动疲劳强度的影响研究

石广寒1,邹朗1,鲁连涛1,张远彬2,曾东方*,1

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

基于ABAQUS建立轮轴过盈配合结构有限元模型,分析摩擦剪切应力、滑移幅值、配合面张开区宽度和过渡圆弧最大主应力等参数随轮毂突悬量的变化,进而研究突悬量对轮轴过盈配合结构疲劳强度的影响规律。结果表明:轮轴配合面的摩擦剪切应力随突悬量的增加而增大,过盈配合部位接触边缘的滑移幅值随突悬量的增加而减小。随着突悬量的变化,过盈配合部位张开区宽度的变化趋势与微动疲劳强度的变化趋势呈负相关,即突悬量增加,则张开区宽度减小,微动疲劳强度增加;当突悬量超过某一个临界值,张开区宽度和微动疲劳强度均趋于稳定。过渡圆弧的最大主应力随突悬量的增加而增加,这增加了轴身发生疲劳失效的风险,并可能导致车轴疲劳失效位置由过盈配合部位转移至轴身。因此,随着突悬量的变化,过盈配合部位微动疲劳强度和轴身疲劳强度存在竞争关系,选取一个合理的突悬量对延长车轴的使用寿命具有重要意义。

突悬量;过盈配合;微动磨损;微动疲劳;过渡圆弧

过盈配合因其结构简单,传递扭矩大等优点,被广泛用于铁路车轮和车轴的连接。当车轴承受旋转弯曲载荷时,轮轴接触边缘会发生循环往复的相对滑动,从而引发以微动磨损和微动疲劳为主的微动损伤[1]。研究表明,车轴微动疲劳裂纹总是出现在距过盈配合部位边缘几毫米至几十毫米的接触区内部,在日常检修中难以被发现。当裂纹扩展至临界尺寸时,将可能导致车轴断裂并引发脱轨等安全事故。

为了缓解铁路车轴微动疲劳,车轴设计时引入了轮毂突悬结构,即车轮轮毂相对于车轴悬伸出一部分,如图1所示。突悬量的取值范围如表1所示[2-5],车轴设计标准针对突悬量的建议取值作出过多次调整。但是,由于突悬量对车轴疲劳强度的影响机理尚未得到全面清晰的认识,工程师难以灵活地应用标准进行设计。

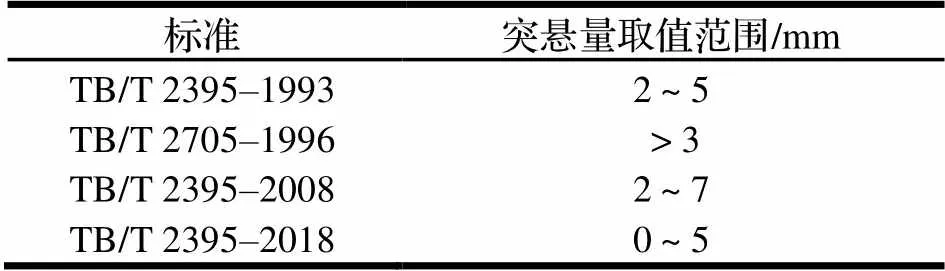

表1 铁路车轴设计标准中突悬量取值范围

此前,部分学者通过试验研究了轮毂突悬量对车轴微动疲劳的影响。Nishioka等[6-7]在旋转弯曲载荷下进行了比例轮轴试验,研究发现增加突悬量可降低车轴表面的微动损伤,并提高车轴微动疲劳强度。Jeuvo[8]进行了扭转载荷作用下过盈配合结构的疲劳试验,得到了相似的结论。但是,由于过盈配合结构的封闭性,试验无法获取影响车轴微动疲劳损伤的关键接触参量,如配合面接触应力、摩擦剪切应力、滑移幅值等。随着数值仿真计算的发展,有限元被广泛应用于车轴设计。杨广雪等[9]仿真研究了突悬量对接触应力的影响,发现突悬量会显着影响过盈配合部位边缘的接触应力分布。他认为随着接触应力的增加,轮对轴的约束增强,这将减小了轮轴间相对滑移幅值,从而缓解微动损伤。轮毂突悬量的变化会导致轮轴边缘配合面接触应力、摩擦剪切应力、滑移幅值等接触参量的分布发生变化,进而影响车轴微动损伤。然而,学者们尚未就突悬量对这些接触参量的影响进行全面的研究。

除了发生在过盈配合部位的微动疲劳,车轴疲劳还表现为发生在过渡圆弧部位的轴身疲劳。Cervello[10]研究发现,轮轴过盈配合会导致过盈配合部位边缘过渡圆弧处的应力集中增加。Yamamoto等[11]指出,过盈配合后过渡圆弧处的最大应力相较于未过盈配合的圆弧增加了17%。随着突悬量增加,轮对轴的约束增加,可能会导致过渡圆弧处的应力分布发生变化,进而影响轴身疲劳强度。但是,突悬量对轴身疲劳强度的影响机理尚有待进一步研究。

因此,本文使用有限元软件ABAQUS,建立具有不同突悬量的轮轴过盈配合结构有限元模型,仿真分析不同突悬量对轮轴过盈配合部位摩擦剪切应力、滑移幅值、相对滑移幅值和过渡圆弧最大主应力等参量的影响,进而确定突悬量对轮轴过盈配合结构微动疲劳强度和轴身疲劳强度的影响规律。

1 研究对象

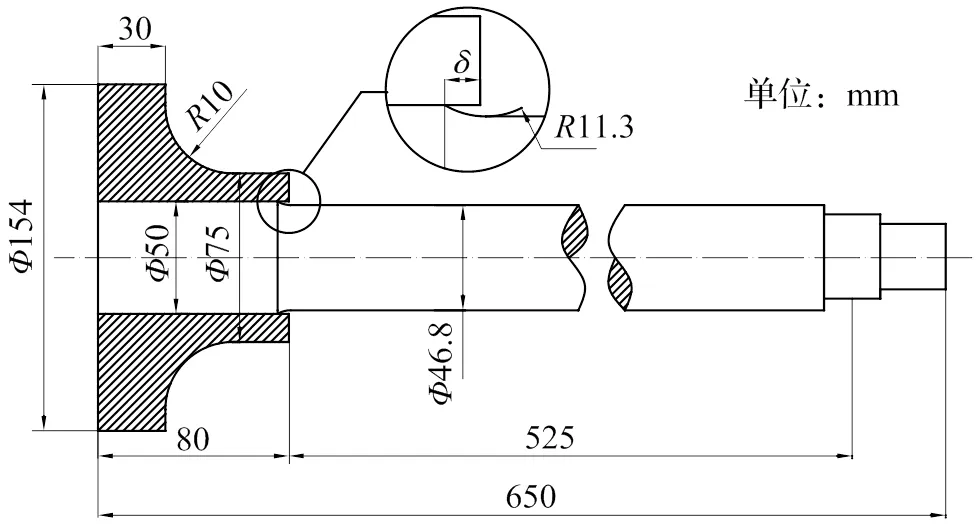

Nishioka等在关于突悬量对车轴疲劳影响的研究中给出了详尽的试验信息,包括试样尺寸,载荷、边界条件及材料属性等。因此,本文选用该轮轴过盈配合结构进行仿真分析。缩比轮轴过盈配合结构的形状与尺寸如图1所示。过盈配合部位直径为50 mm,近加载侧车轮外径为75 mm。轮轴间接触应力为70 MPa。

图1 轮轴过盈配合结构形状与尺寸[7]

对于轮轴过盈配合结构,配合面间的接触压应力可以用如下所示的Lame公式计算得到:

式中:为接触面挤压应力,MPa;为弹性模量;为半径过盈量,mm;为轴的半径,mm;为轮的外环半径,mm。

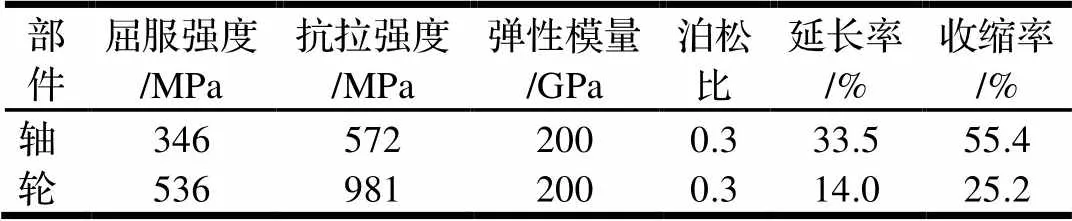

表2 轮和轴的材料性能参数

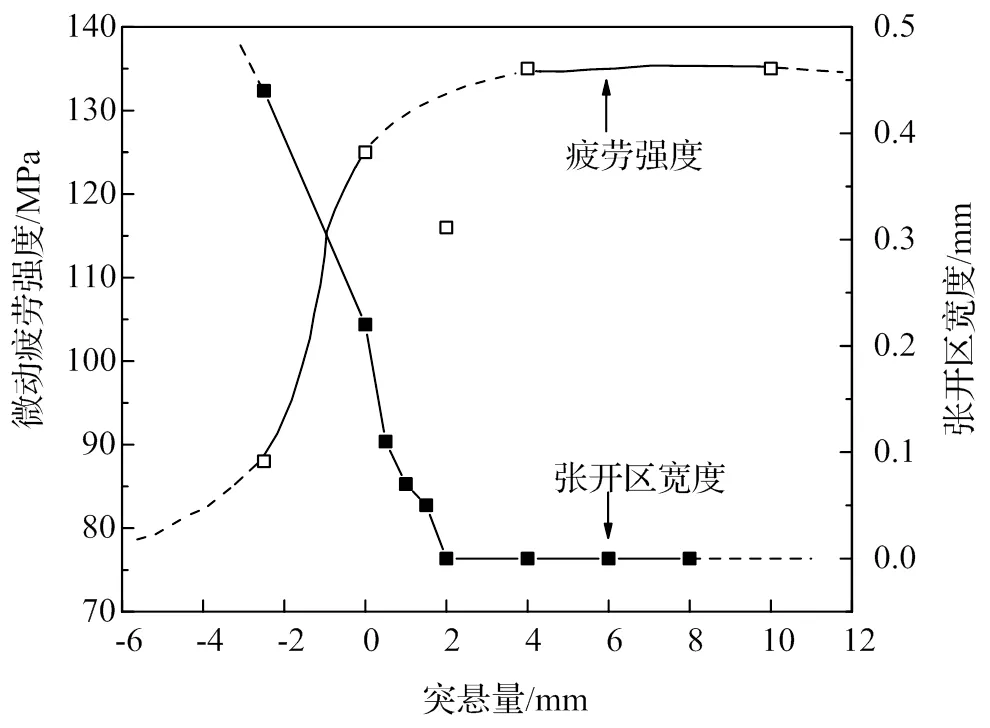

Nishioka等[7]采用悬臂梁旋转弯曲疲劳试验机,分别进行了突悬量为-2.5, 0, 2, 4, 10 mm的疲劳试验,得到突悬量与疲劳强度的关系如图2所示。

图2 过盈配合部位微动疲劳强度随突悬量变化关系

由图可知,当突悬量由-2.5 mm增至4 mm时,车轴微动疲劳强度随突悬量的增大而增大;当突悬量超过4 mm,其微动疲劳强度基本不变。

2 有限元模型的建立

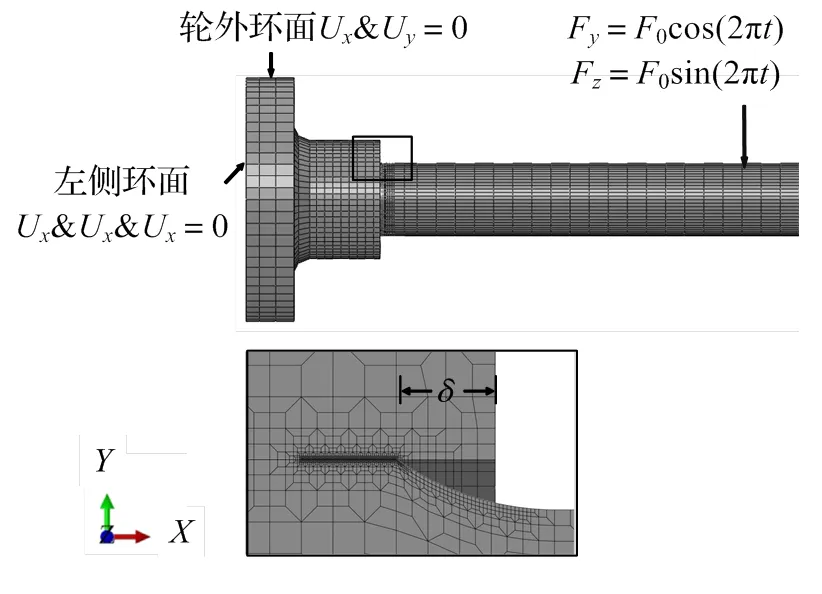

根据图1所示试样形状尺寸,采用有限元软件ABAQUS建立六个有限元模型,其突悬量的取值分别为-2.5、0、2、4、6、8 mm。图3所示为突悬量=2 mm的有限元模型。模型的单元类型为八节点六面体(C3D8)完全积分单元。由于配合边缘会出现明显的应力集中,因此对边缘网格进行细化处理,最小网格尺寸为20 μm[12]。过盈配合部位采用接触对的形式建立,仿真中将轮毂内环面设为主面,车轴过盈配合部位面设为从面。配合面上,轴与轮内环的节点一一对应。两个面之间的摩擦行为遵循库伦定律,摩擦系数设为0.6,切向接触行为由罚函数接触算法控制。

有限元模型上施加的边界条件及载荷如图3所示。

图3 有限元模型

3 结果与讨论

3.1 配合面接触参量

轮轴过盈配合部位的微动疲劳损伤受配合面摩擦剪切应力、滑移幅值和相对滑移幅值、张开区宽度等接触参量的影响。本节通过分析不同突悬量下的接触参量,确定突悬量对轮轴过盈配合部位微动疲劳强度的影响规律。

3.1.1 配合面接触状态

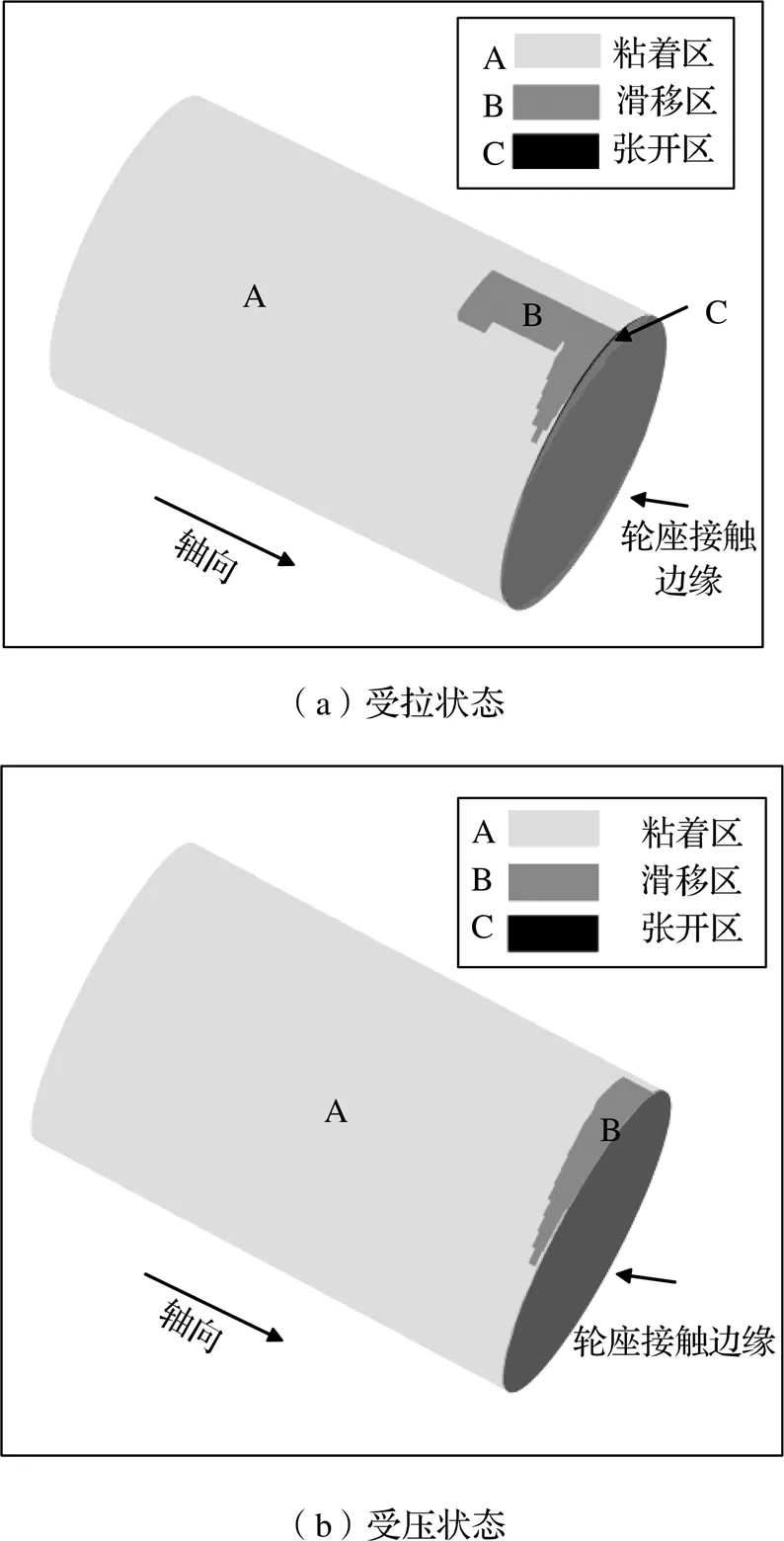

在旋转弯曲载荷作用下,过盈配合结构的接触边缘处于受拉-受压交替变化的状态。在这种情况下,过盈配合面可能会出现张开、滑移和粘着三种接触状态。当载荷足够大时,配合面发生分离,出现张开区;当摩擦剪切应力等于接触应力与摩擦系数的乘积时,轮轴配合面发生滑移,出现滑移区。研究发现,车轴表面微动损伤发生在滑移区与张开区,其中张开区的微动损伤最严重[13]。

图4所示为突悬量=0 mm时,过盈配合面的接触状态。可以看到,在受拉状态下,过盈配合面同时出现张开区、滑移区和粘着区。张开区位于接触边缘,其宽度最窄。在受压状态下,过盈配合面只有滑移区和粘着区,且滑移区宽度相较于受拉状态下更窄。

3.1.2 摩擦剪切应力

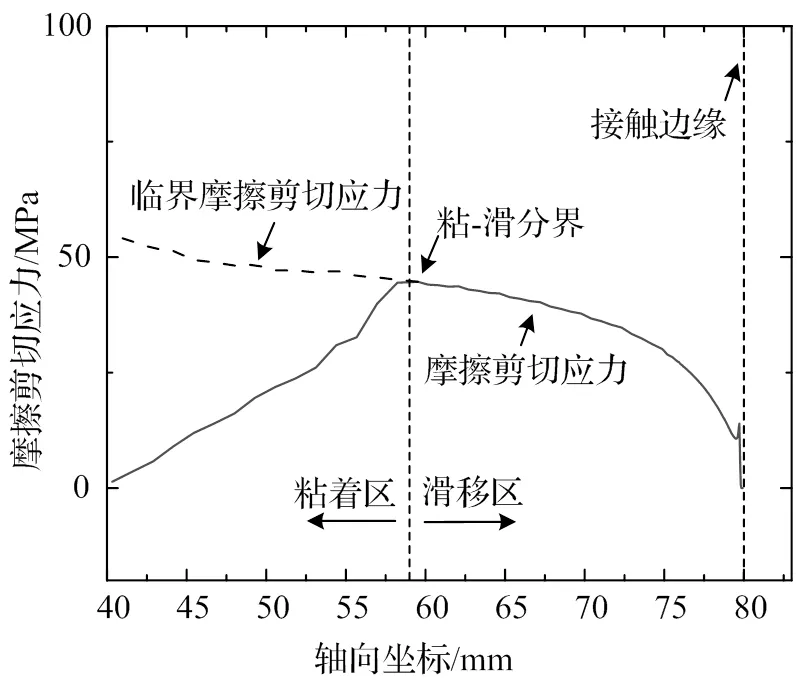

图5所示为突悬量=0 mm时车轴过盈配合面受拉侧摩擦剪切应力的分布。图中摩擦剪切应力由仿真计算得到;临界摩擦切应力则是由库伦摩擦定律计算得到,为车轴接触应力与摩擦系数的乘积。当车轴配合面某点的摩擦剪切应力小于临界摩擦剪切应力时,该点处于粘着状态;当摩擦剪切应力等于临界摩擦剪切应力时,该点处于滑移状态。摩擦剪切应力与临界摩擦剪切应力的交界处则为“粘-滑边界”[14]。由计算结果可知,车轴距过盈配合部位边缘约21 mm的区域处于滑移区。

图4 车轴过盈配合面接触状态

图5 车轴过盈配合面摩擦剪切应力的分布

图6所示为不同突悬量下车轴过盈配合面受拉侧的摩擦剪切应力分布。可见,“粘-滑边界”位置随着突悬量的增加向接触边缘移动,滑移区内同一位置处的摩擦剪切应力随着突悬量的增加而增加。当突悬量大于2 mm时,接触边缘在外载的作用下没有张开区,边缘效应导致的应力集中使得摩擦剪切应力的峰值出现在接触边缘。

图6 不同突悬量对摩擦剪切应力分布的影响

3.1.3 滑移幅值

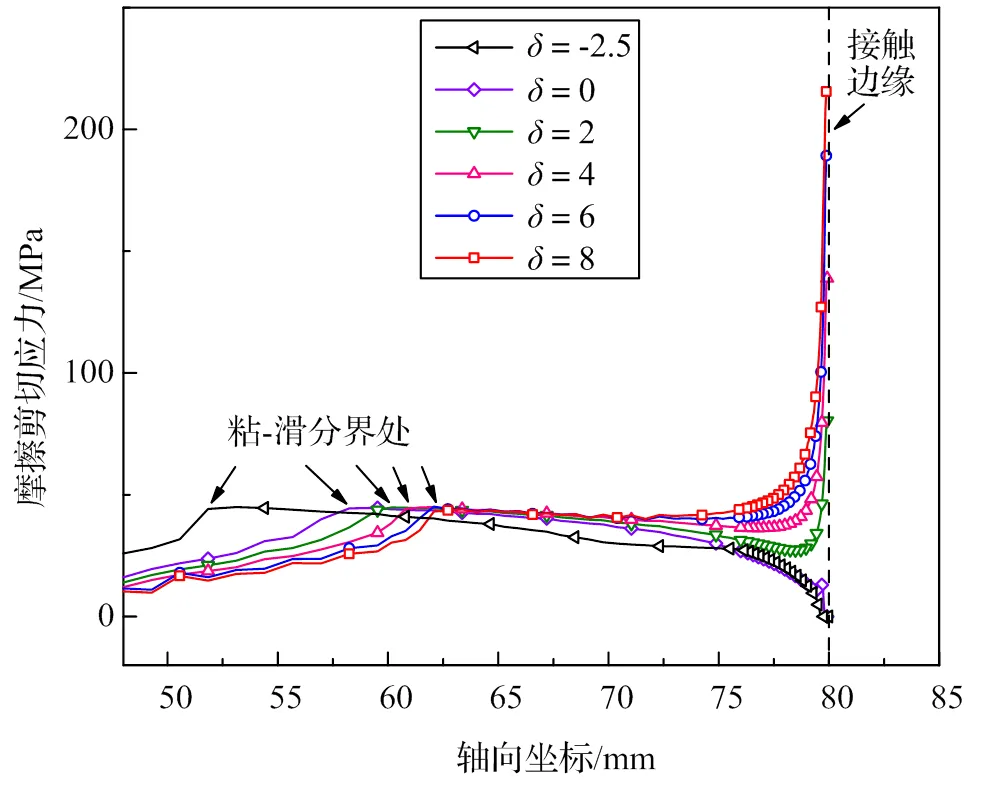

微动疲劳的发生与微动磨损关系密切,而配合面的滑移量显着影响磨损量,从而影响微动疲劳。图7(a)所示为不同突悬量下车轴过盈配合面在受拉时滑移幅值分布。滑移幅值等于零的区域为粘着区,滑移幅值大于零的区域为滑移区。可见,滑移区内同一位置的滑移幅值随突悬量增大而减小,这是因为突悬量的增大将增加轮对轴的约束,从而抑制轮轴间的滑移。图7(b)所示为滑移区宽度随突悬量的变化。可见,滑移区宽度随突悬量的增加而减小,最终趋于稳定。突悬量为6 mm、8 mm时的滑移区宽度基本一致,可推测当突悬量增大到一个临界值时,其对滑移幅值的影响可忽略不计。

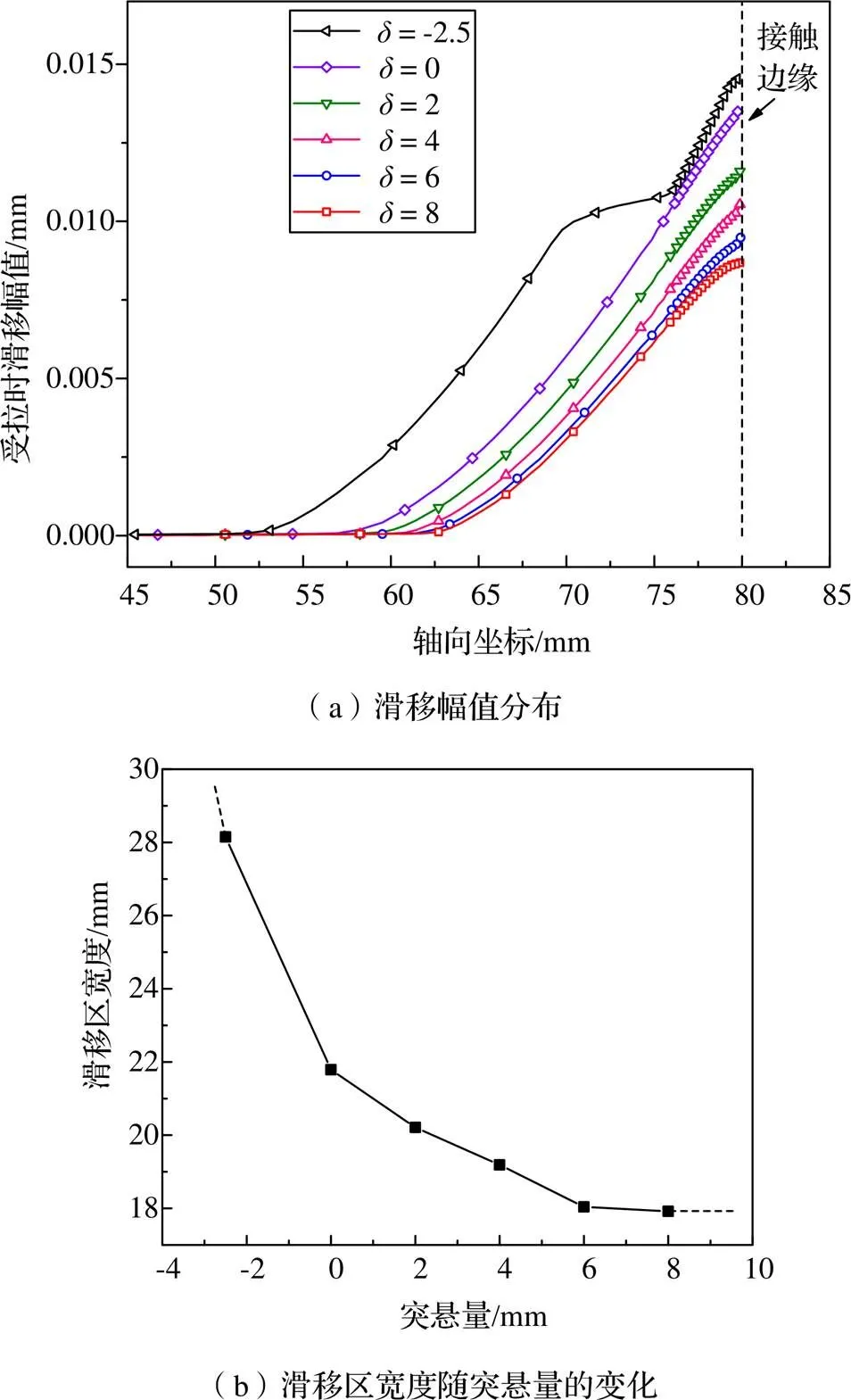

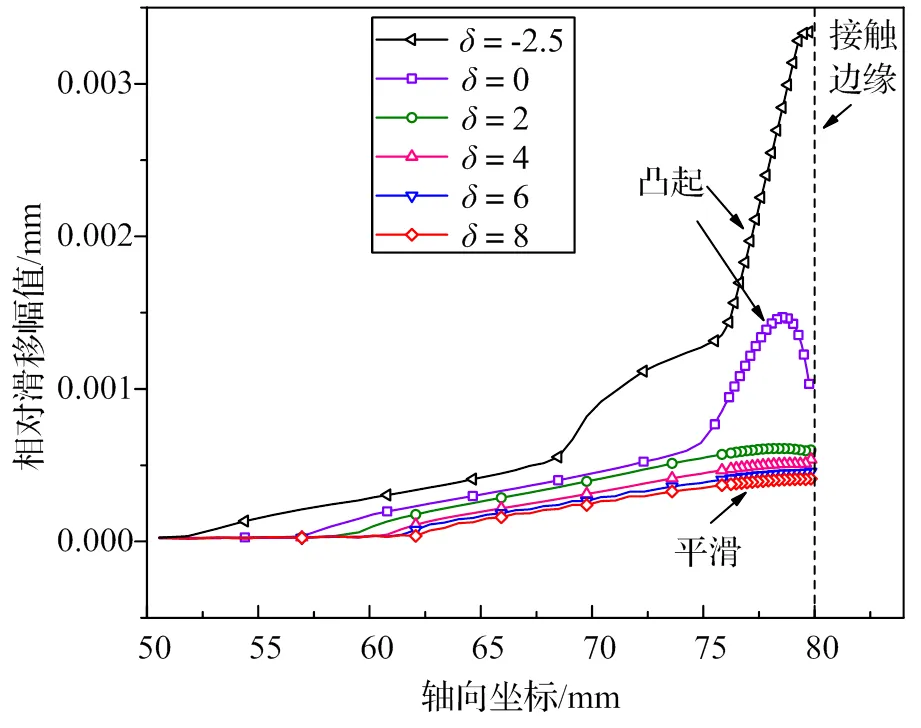

车轴在服役时处于连续旋转弯曲的受力状态,过盈配合部位受拉和受压时的滑移幅值分布明显不同。此处,定义受拉时各位置处的轴向滑移幅值为1,受压时各位置处的轴向滑移幅值为2。配合面间的磨损由相对滑移值决定,即Δ=1-2[12]。图8所示为不同突悬量对应的相对滑移幅值分布。随着突悬量的增大,同一位置处的相对滑移幅值逐渐减小。这是由于突悬量增加,轮对轴的约束增加导致。当突悬量小于2 mm时,相对滑移幅值在接触边缘产生了一个“凸起”。

图7 突悬量对过盈配合部位滑移幅值及滑移区宽度的影响

3.1.4 张开区宽度

通过有限元计算获得张开区宽度随突悬量的变化,如图9所示。可见,张开区宽度随突悬量的增大而逐渐减小,当突悬量增至约2 mm时张开区消失。由于车轴受压时始终受到轮毂的约束,抑制了受压时的滑移幅值2,故2始终较小。而车轴受拉时有张开区的存在,近接触边缘区域轮对轴的约束较轻,故受拉时滑移幅值1会较大。这导致当突悬量小于2 mm时(即是存在张开区的情况下),车轴过盈配合部位边缘相对滑移幅值Δ出现“凸起”现象,如图8所示。

图8 不同突悬量对应的相对滑移幅值分布

图9 不同突悬量对张开区宽度与微动疲劳强度的影响

Nishioka等试验获得的轮轴过盈配合结构微动疲劳强度与突悬量的关系如图9所示。可见,随着突悬量的变化,过盈配合部位张开区宽度的变化趋势与微动疲劳强度的变化趋势呈负相关,即突悬量增加,则张开区宽度减小,微动疲劳强度增加;当突悬量超过2 mm时,张开区宽度和微动疲劳强度均趋于稳定。曾东方等通过试验与仿真研究发现,微动磨损引起的轮廓变化会在过盈配合部位内部引入一个新的应力集中,从而促进微动疲劳的发生,微动磨损越严重,微动疲劳强度越低[12,15-16]。能耗法磨损方程指出材料的磨损量与摩擦剪切应力和相对滑移幅值正相关[17]。对于过盈配合结构,虽然滑移区存在相对滑移,但是该位置的磨屑难以排除,微动磨损引起的轮廓变化并不显着。在张开区,配合边缘接触面的磨屑很容易被排出,导致张开区内发生明显的微动磨损和轮廓变化。因此,张开区越大,由微动磨损引起的应力集中越显着,疲劳强度越低。

3.2 过渡圆弧最大主应力

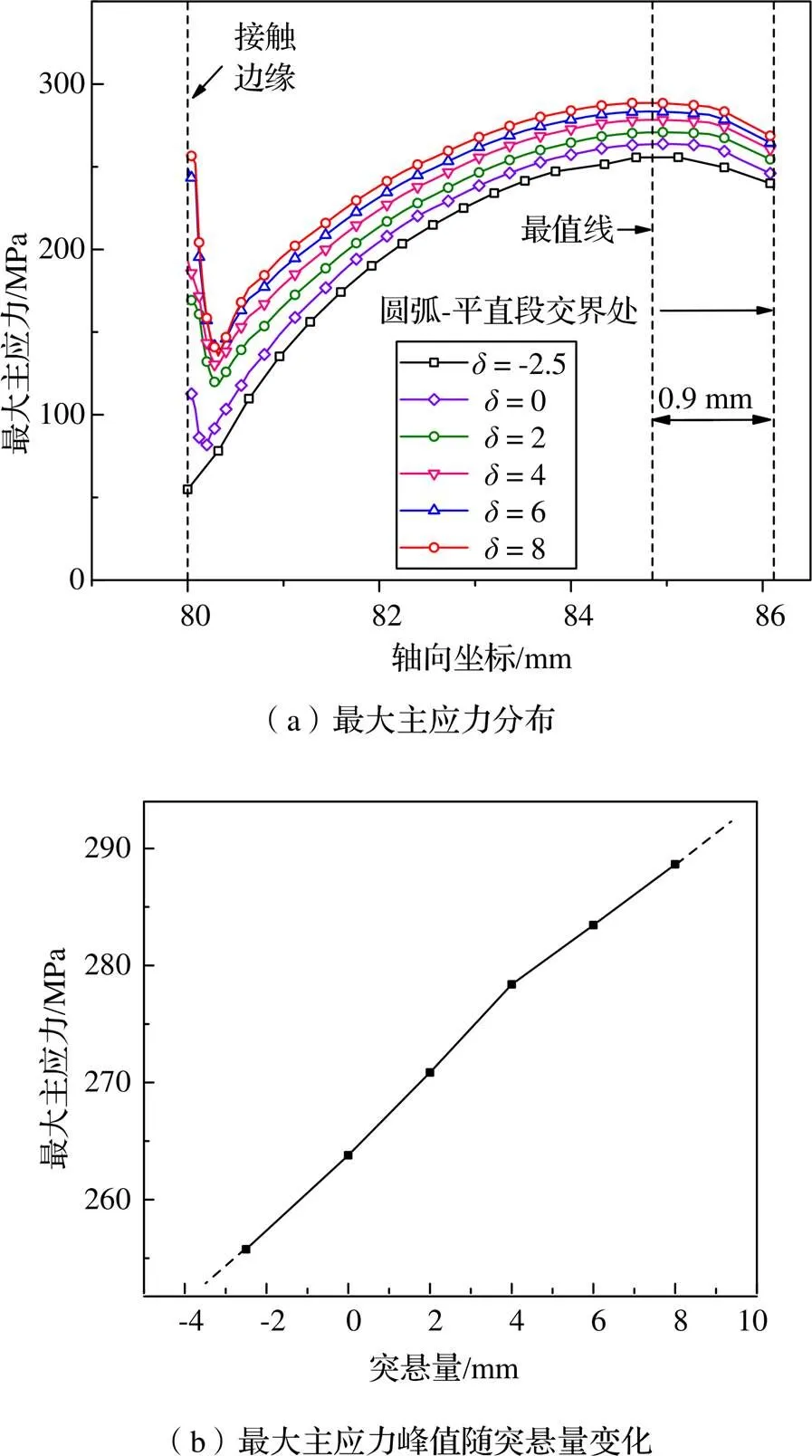

Traupe等[18]认为合理的轮轴有限元模型可以指导车轴设计,并采用最大主应力评价了轴身圆弧处的应力分布。本文仿真获得的轴身过渡圆弧处最大主应力如图10所示。可见,过渡圆弧的最大主应力随突悬量的增大而不断增大,最大主应力峰值均出现在过渡圆弧与轴身平直段衔接处0.9 mm附近(图10(a)),且随突悬量的增加而线性增加(图10(b))。显然,突悬量的增加将使得轴身圆弧处的应力集中急剧增加,最终可能导致车轴疲劳失效位置由过盈配合部位转移至轴身圆弧处。

图10 突悬量对过渡圆弧最大主应力的影响

由上述分析可知,突悬量的增大使得轮对轴的约束增加,轮轴间的滑移减小,缓解了车轴过盈配合部位的微动疲劳,且突悬量对微动疲劳的影响程度随着突悬量的增加逐渐衰减。此外,随突悬量的增加,过盈配合部位边缘过渡圆弧处的应力集中不断增加。可见,随着突悬量的变化,过盈配合部位微动疲劳强度和轴身疲劳强度存在竞争关系,选取一个合理的突悬量对延长车轴的使用寿命具有重要意义。

4 结论

(1)轮轴配合面的摩擦剪切应力随突悬量的增加而增大,过盈配合部位接触边缘的滑移幅值和相对滑移幅值随突悬量的增加而减小。

(2)随着突悬量的变化,过盈配合部位张开区宽度的变化趋势与微动疲劳强度的变化趋势呈负相关,即突悬量增加,则张开区宽度减小,微动疲劳强度增加;当突悬量超过某一个临界值,张开区宽度和微动疲劳强度均趋于稳定。

(3)过渡圆弧的最大主应力随突悬量的增加而增加,这增加了轴身发生疲劳失效的风险,并可能导致车轴疲劳失效位置由过盈配合部位转移至轴身。

(4)随着突悬量的变化,过盈配合部位微动疲劳强度和轴身疲劳强度存在竞争关系,选取一个合理的突悬量对延长车轴的使用寿命具有重要意义。

[1]周仲荣. 关于微动磨损与微动疲劳的研究[J]. 中国机械工程,2000,11(10):1146-1150.

[2]中华人民共和国铁道部. 机车车轴设计与强度设计方法:TB/T 2395-1993 [S].

[3]中华民族共和国铁道部. 机车车轴设计与强度设计方法:TB/T 2705-1996 [S].

[4]中华人民共和国铁道部. 铁道机车车辆动力车轴设计方法:TB/T 2395-2008[S].

[5]国家铁路局. 机车车辆动力车轴设计方法:TB/T 2395-2018 [S].

[6]Nishioka K,Komatsu H. Researches on increasing the fatigue strength of press-fitted shaft assembly[J]. Bulletin of JSME,1967,10(42):880-889.

[7]Nishioka K,Komatsu H,Morita Y. Researches on increasing the fatigue strength of press-fit shaft: 4th report, geometry of the end of press-fitting and σ w1[J]. Bulletin of Jsme,2008,15(87):1019-1028.

[8]Jeuvo T. Torsional fretting fatigue strength of a shrink-fitted shaft[J]. Wear,1999,231(2):310-318.

[9]杨广雪,谢基龙,周素霞,等. 车轴设计参数对轴毂配合接触压力影响的研究[J]. 铁道学报,2009,31(3):31-35.

[10]Cervello S. Fatigue properties of railway axles: New results of full-scale specimens from Euraxles project[J]. International Journal of Fatigue,2016(86):2-12.

[11]Yamamoto M,Ishiduka H. Stress concentration of transition groove induced by a press-fitted part in railway axles[J]. International Journal of Fatigue,2017(97):48-55.

[12]Zou L,Zeng D F,Lu L T,et al. Effect of plastic deformation and fretting wear on the fretting fatigue of scaled railway axles[J]. International Journal of Fatigue,2019(132):105371.

[13]张远彬. 铁路轮轴过盈配合部位微动疲劳裂纹萌生的仿真研究[D]. 成都:西南交通大学,2018.

[14]宫昱滨,鲁连涛,张远彬,等. 空心轴过盈配合结构循环微动磨损的仿真研究[J]. 机械工程学报,2017,53(6):123-130.

[15]Zeng D F,Zhang Y B,Lu L T,et al. Fretting wear and fatigue in press-fitted railway axle: a simulation study of the influence of stress relief groove[J]. International Journal of Fatigue,2019(118):225-236.

[16]袁才钦,李亚波,杨凯,等. 铁路车轴过盈配合面微动损伤分析及有限元仿真[J]. 摩擦学学报,2020,40(4):520-530.

[17]Fouvry S,Liskiewicz T,Kapsa P, et al. An energy description of wear mechanisms and its applications to oscillating sliding contacts[J]. Wear,2003,255(1-6):287-298.

[18]Traupe M,A Landaberea. EURAXLES - A global approach for design, production and maintenance of railway axles: WP2 - development of numerical models for the analysis of railway axles[J]. Material Science and Engineering Technology,2017,48(7):687-698.

Influence of Overhang on Fretting Fatigue Strength of Press-Fitted Wheel-Axle

SHI Guanghan1,ZOU Lang1,LU Liantao1,ZHANG Yuanbin2,ZENG Dongfang1

(1.State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China; 2.CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China)

In this paper, finite element models of wheel-axle were established by using ABAQUS. The evolution of friction shear stress, slip range, width of open zone, and the maximum principal stress of transition with overhang was analyzed. Then, the influence of overhang on the fatigue strength was investigated. The results showed that with the increase in overhang, the friction shear stress increased while the slip amplitude at the contact edge decreased. The evolution of width of opening zone was negatively correlated with that of fretting fatigue strength when the overhang increased. With an increase in overhang, the width of opening zone decreased while the fretting fatigue strength increased. When the overhang exceeded a critical value, the width of opening zone and fretting fatigue strength nearly remained unchanged. The maximum principal stress of the transition increased with an increase in overhang, which increased the risk of axle fatigue failure, and the failure site may shift from press-fitted part to axle body. Therefore, there was a competitive relationship between fretting fatigue strength of press-fitted part and fatigue strength of axle body when the overhang varied. In order to prolong the life of axle, it was important to select a reasonable overhang.

overhang;press-fitted;fretting wear;fretting fatigue;transition

TH114

A

10.3969/j.issn.1006-0316.2021.06.004

1006-0316 (2021) 06-0020-07

2020-12-11

牵引动力国家重点实验室自主资助项目(2018TPL_Z01);国家自然科学基金(51375406)

石广寒(1995-),男,四川泸州人,硕士研究生,主要研究方向为轮轴过盈配合结构微动疲劳,E-mail:413578744@qq.com。*通讯作者:曾东方(1985-),男,福建厦门人,工学博士,副研究员,主要研究方向为结构(材料)疲劳断裂与摩擦磨损,E-mail:zengdongfang@swjtu.edu.cn.