罗晗

单轴FOD伺服转台设计

罗晗1,2

(1.成都川哈工机器人及智能装备产业技术研究院有限公司,四川 成都 610042;2.西南交通大学 机械工程学院,四川 成都 610036)

从FOD系统的总体需求出发,设计了一款质量轻、体积小、可靠性强且定位精度高的单轴FOD转台系统。根据转台总体设计指标,介绍了转台的工作原理,讨论了转台的机械结构和控制系统的设计方法,分析了转台在-40℃~70℃工作温度范围内零件热变形对装配体的影响。通过SolidWorks构建转台的三维模型,并使用ANSYS对转台进行静力学分析和模态分析,计算出转台的应变和应力分布图以及转台前6阶模态频率。分析结果表明,转台在工作过程中不会发生共振,结构可靠,设计满足指标要求。

FOD转台;系统设计;热特性;模态分析

FOD(Foreign Object Debris,外来物碎片)通常指出现在机场工作区域,包括滑行道、跑道等,可能损伤飞机和伤害航空工作人员的外来物体,如螺钉、塑料布、金属片等[1]。

据统计,每年FOD造成的全球民用航空直接损失和间接损失总和超过200亿美元。其中,2000年法航协和号客机空难事件最为引人注意,戴高乐机场跑道上一条掉落的43 cm长金属薄片扎破飞机轮胎,轮胎爆炸的碎片击中油箱,致使飞机左翼起火并坠落,直接导致113人丧生。中国民航每年发生FOD损伤飞机事件超过5000起,约占航空事故总数的三分之一[2]。

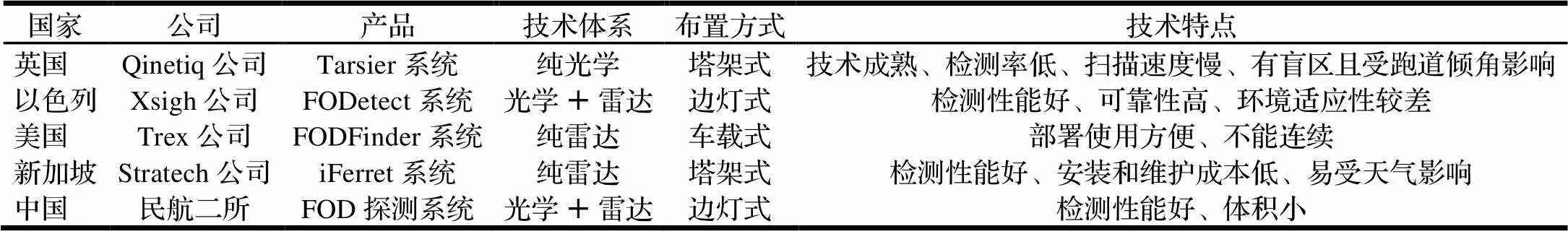

目前西方发达国家已推出FOD自动探测系统的相关产品,并逐步应用到各大民用及军用机场,但国内FOD探测系统还处于试点建设阶段。具体情况如表1所示[3]。

表1 国内外主要FOD探测系统简表

近年来,民用航空领域的快速发展极大地推进了FOD探测系统的深入研究。FOD探测系统主要包括雷达系统、光学系统、承载系统以及后台数据处理系统几个部分[4]。其中,用于承载光学系统和雷达部件的承载系统,其位置精度和速度稳定性误差将会直接影响FOD光学系统的精确成像。

因此,一款能适应不同环境的精度高、响应快、可靠性高、推广性强的承载转台具有非常重要的应用价值。

1 转台总体设计

1.1 设计指标要求

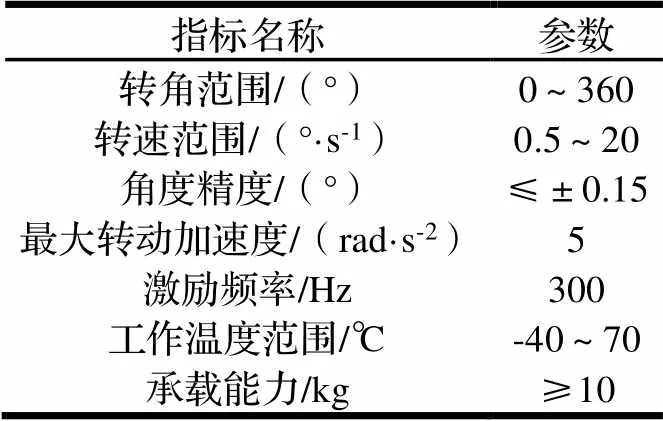

FOD探测系统以转台为支撑,根据探测异物的需要安装于机上跑道的两侧,其探测功能能否充分发挥还依赖于转台本身的性能。系统对FOD转台主要性能指标要求如表2所示。

表2 转台主要性能指标

1.2 转台系统设计

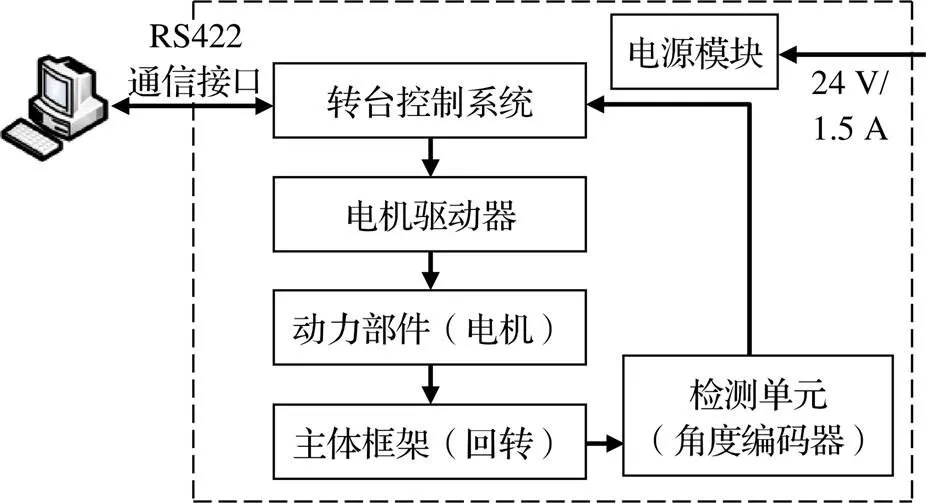

转台系统主要由结构模块、控制系统和滑环组件等组成,本质上是一个高精度闭环系统。该系统的工作原理如图1所示。

本系统与上位机通过光电滑环连接,接受上位机供电,并通过光电滑环按通讯协议将上位机工作指令传至转台控制系统。控制系统中的处理器再将控制信号传输至电机驱动器中,控制电机驱动转台本体实现归零、扇扫、驻留等功能,并根据通讯协议反馈状态信息。

图1 转台系统工作原理图

转台系统采用步进电机加两级减速的方式完成对方位转台本体的驱动,后端采用多圈绝对值编码器进行位置反馈,构成位置闭环回路,保证了系统的定位精度要求。

1.3 转台总体机构方案

转台总体方案中除控制系统设计外,还有整体结构设计。为了满足FOD探测系统的使用功能和技术指标,转台外部结构采用立式接口,轴线与转动方向垂直,上端连接防护罩、光学及雷达设备,下端与安装座和电源插接件连接,如图2所示。当探测系统运行时,转台部分带动光学及雷达设备转动,其余部分与地面保持相对静止。此种方式转动惯量小、刚度好、结构简单、便于安装和拆卸。

转台本体结构除了考虑本身重量和负载承受能力,同时还需要为电机、编码器、雷达系统和光学系统等部件提供安装位置。

图2 FOD探测系统示意图

转台运行时需要进行360°旋转工作,因此内部使用光电滑环传递方位信号和上电,在中心轴套内部设计滑环安装孔位,通过此器件实现转台系统与上位机之间的信号传递。

根据“高精度、快响应、适用环境广”的原则,在进行本体结构设计时应尽量保证质心与旋转中心重合,减少旋转过程中的偏心载荷,并降低转动惯量。转台本体选用6061铝合金材料,其加工性能和抗腐蚀性良好,并且韧性高、变形量小、重量轻,在保证转台结构强度的同时能有效减轻重量,从而提升转台响应速度[5]。

2 转台结构设计及软件设计

2.1 转台主体零件结构设计

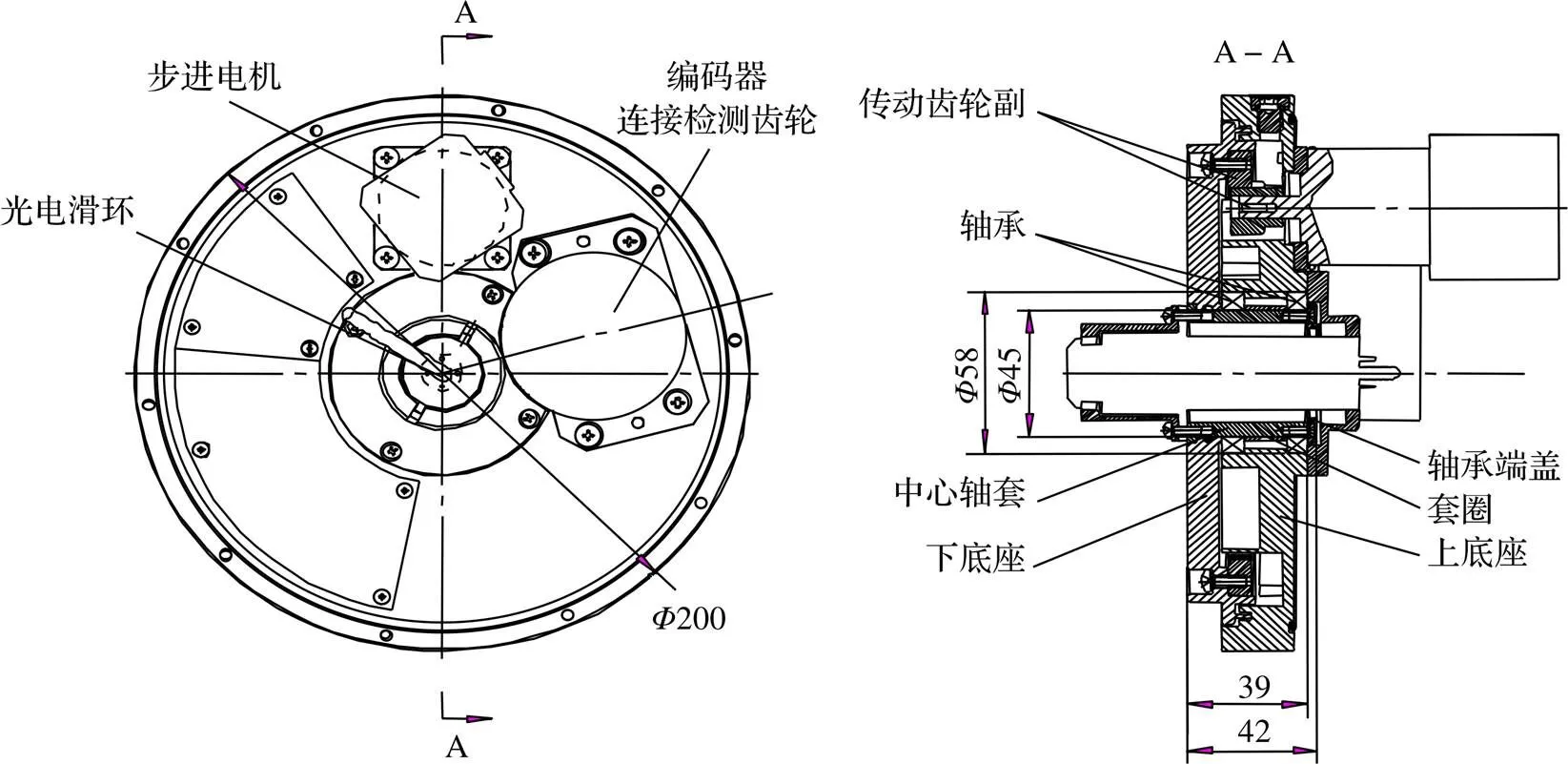

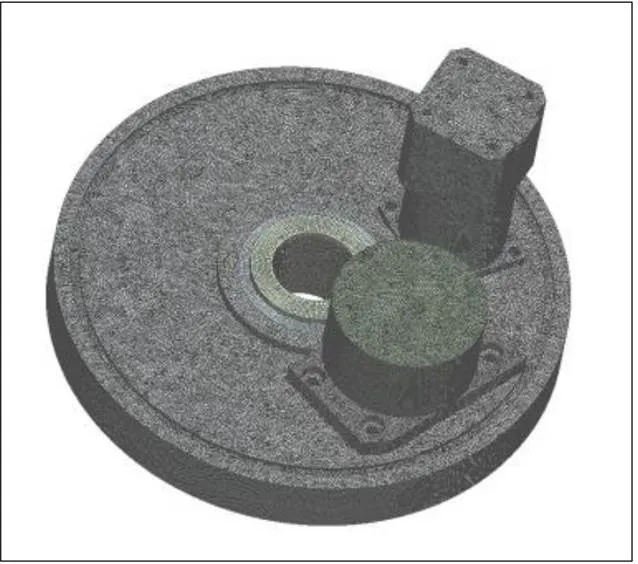

转台结构如图3所示,主要包括上底座、下底座、传动齿轮副、轴系零件等。外购件包括步进电机、行星减速机、滑环和编码器等。

图3 转台结构图

上底座是转台主体零件,作为编码器、电机以及轴系零件的安装基体。下底座作为转台的下端支撑件,其内腔与内齿圈外径采用过盈安装,外部与安装座连接。转台内部轴系使用一对轴承定位旋转轴心,轴承内外圈分别与上底座和中心轴套过盈配合,并通过中心轴套端面轴肩压紧下底座。然后将电机组件和编码器组件与上底座安装孔过盈配合,通过上底座的加工精度保证定位精度。转台使用步进电机驱动,且要求在低温启动时输出速度较低,输出力矩却较大,因而不宜采用直接驱动的方式。在电机输出端连接高精度行星减速机并配备小齿轮与内齿圈啮合形成多级增扭结构。大直径齿轮传动在往复定位过程中存在回程误差,影响定位精度[6],因此为了提高转台的跟踪精度,在回馈端的齿轮副中采用双薄片错齿消隙结构传动误差,并采用15 bit分辨率绝对值编码器反馈角度信息。

2.2 电机选型计算

采用步进电机作为转台完成跟踪和定位运动的动力源,一方面需要考虑光电设备的负载重量,另外还需考虑运动时的摩擦载荷和风阻载荷。但由于整个FOD系统尺寸较小,外部使用圆弧形防风罩,因此风阻载荷可忽略不计。

(1)惯性负载力矩

转台在运动过程中,本身质量以及负载会产生惯性载荷,则[2]:

M=(1)

式中:M为惯性载荷力矩,N·m;为转动惯量,kg·m2,最大为3;为角加速度,rad/s2,最大为5。

计算得:M=15 N·m。

(2)摩擦负载力矩

在回转运动中,转台运动部件会产生滚动摩擦,则[7]:

M=(2)

式中:M为摩擦负载力矩,N·m;为滚动摩擦系数,=0.4 mm;为负载质量,=14 kg;为重力加速度,取9.8 m/s2。

计算得:M=0.0548 N·m。

最终在进行步进电机选型时,需考虑惯性负载力矩和摩擦负载力矩的总和,并保留设计安全裕度,一般可取2倍,即:

=2(M+M) (3)

式中:为驱动力矩,N·m。

计算得:=30.1096 N·m。

由于转台采用两级减速,减速比=80:1,因此电机力矩M=/=0.376372 N·m。通过调研最终选择力矩0.4 N·m的42步进电机。

2.3 转台热特性分析

FOD转台安装在不同的户外机场,地域不同、地理环境复杂、气候多样,不同纬度地域的极端环境温差可达80℃~90℃。根据材料的物理特性,温度变化会导致材料的体积发生变化。当零件不受边界条件约束时,随温度变化产生的自由变形被称作热变形;当零件受边界条件约束时,随温度变化不能自由变形而产生的内部应力,被称作热应力[8]。因此有必要对转台进行热特性分析,了解材料、零件结构与变形量和热应力之间的相关数据,保证转台在复合环境下工作的稳定性。因篇幅关系不具体阐述热应力。

温度与变形量的关系为[9]:

Δ=Δ(4)

式中:Δ为变形量,m;为材料线性膨胀系数,1/℃;为物体在热膨胀方向上的长度,m;Δ为温度变化量,即物体的末时温度与初始温度之差,℃。

综合环境和使用要求,本转台选用材料及其物理性质如表3所示。

表3 转台主要零件材料及其物理性质

一维转台根据装配关系主要考虑径向的热变形过程,根据式(4)并结合产品的零件尺寸,在分析过程中以室温+20℃为基准温度,对承载系统各重要部件及整体在较高温度+70℃和较低温度-40℃的热变形进行定量或定性分析。

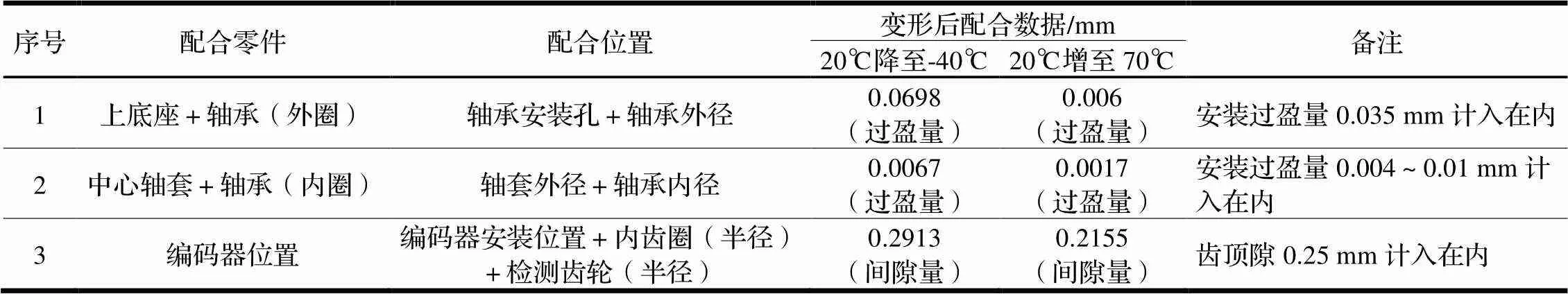

根据式(4)以及表3计算出重要零件热变形对配合的影响如表4所示。

(1)上底座与轴承外圈配合

轴承安装在上底座轴承座孔内,在常温20℃时为过盈装配,过盈量为0.035 mm。根据计算,温度在-40℃~70℃范围内,轴承的热变形量都小于上底座的热变形,在高温时上底座内孔变形量大于轴承外径变形量,但处于过盈范围内,所以整个温度范围内都是过盈状态,避免轴承与上底座松脱失效。

(2)中心轴套与轴承内圈配合

中心轴套安装在轴承内孔中,为减少设计时旋转中心轴的定位误差,在常温20℃时两个零件采用过盈配合,过盈量在0.004~0.01 mm。根据计算,温度在-40℃~70℃范围内,轴承的热变形量都小于中心轴套外径的热变形,低温时中心轴套变形量大于轴承内孔变形量,但变形量在过盈范围内,所以整个温度范围都处于过盈状态,避免轴承与中心轴套松脱。

(3)编码器部件检测齿轮副的变形量

现阶段转台齿轮副采用标准7级精度直齿圆柱齿轮,设计齿顶隙为0.25 mm,齿轮副回转时存在间隙,根据计算得到检测齿轮副的侧隙为0.094~0.312 mm,此处采用柔性消隙齿轮,可补偿热变形量和齿轮副侧隙,确保检测精度。

表4 变形对配合的影响

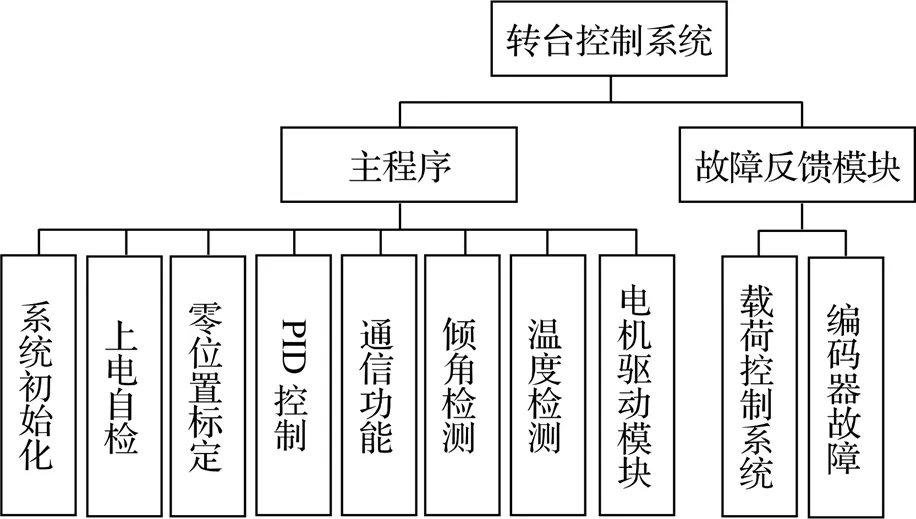

2.4 转台控制软件设计

此转台的控制软件主要是针对STM32处理器中的程序进行设计,是实现系统控制功能的核心。转台控制系统主要包括电机驱动模块、通信模块、位置标定、PID控制、温度检测模块、倾角监测模块、故障反馈模块等。具体组成框架构思如图4所示。

图4 控制软件构架图

各主要模块功能简介如下:

(1)上电自检模块:转台上电后,根据程序设定进行自检,旋转一定角度后再回归零位置,然后将自检结果上报至上位机,等待上位机的工作指令;

(2)零位置标定模块:转台采用绝对值编码器,可以实现360°旋转,在任意位置进行零位置标定,并设置为起始点;

(3)PID控制模块:根据上位机指令,控制电机完成正反转、启停等动作,使转台完成扇扫、驻留、半圆扫、多点驻留等动作;

(4)通信模块:接收上位机指令,并将转台实时位置信号、温度以及倾角信号反馈至上位机;

(5)故障反馈模块:当转台超载或编码器故障时,反馈故障信号至上位机。

3 转台仿真分析

单轴转台的外形结构相对简单,但内部结构复杂。因此在静力学仿真分析时需要对其结构进行简化[10]。在不影响状态结构力学特性和仿真分析结果的前提下,对转台零件的螺纹孔、倒角进行去除,提高运算速度;对轴承等部件在不影响仿真准确性的前提下进行简化处理。

3.1 转台结构静力学分析

将需要分析的转台模型,经过简化处理后导入ANSYS进行静力学分析。转台经过简化后再进行网格划分的模型如图5所示。

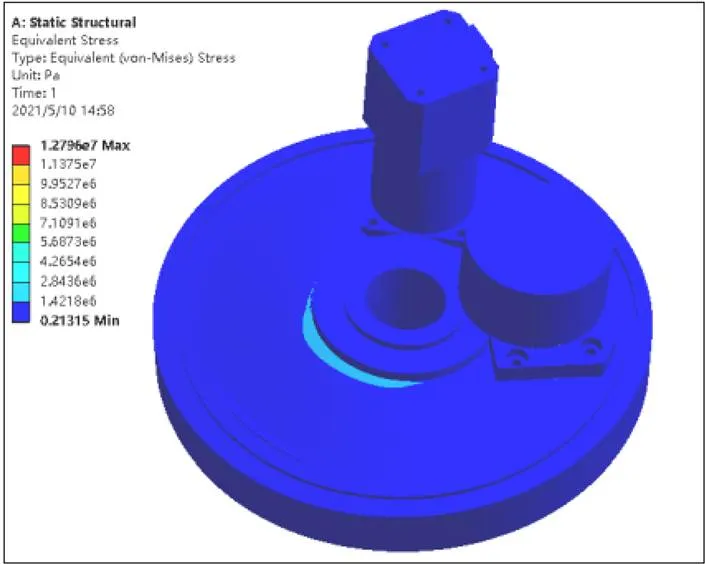

转台网格划分正确,节点总数2996361,单元总数1689049。再根据实际工况设定转台静态受力的边界约束条件,对转台上部边缘添加140 N的力,对转台下底座施加方向约束。计算得到应变、应力结果如图6、图7所示。

图5 转台网格化后示意图

图6 转台应变图

图7 转台应力图

由计算结果可看出,转台在负载140 N的情况下,其主要承载部件变形量为0.007 mm,与直径45 mm的中心轴的比值为0.007/45=1.6×10-4,变形完全可忽略,结构满足刚度要求;转台主体部件采用6061铝料加工成型,其许用应力为5.5×107Pa,计算分析转台最大应力为1.279×107Pa,两者比值为4.3,即安全系数大于2,则转台设计满足强度要求。

3.2 转台模态分析

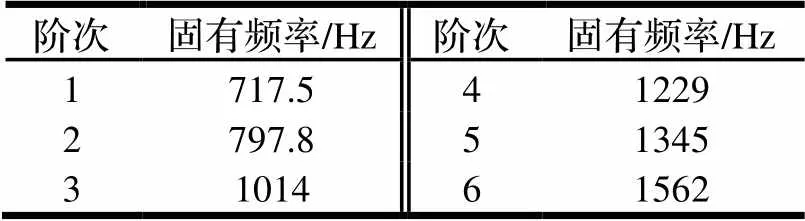

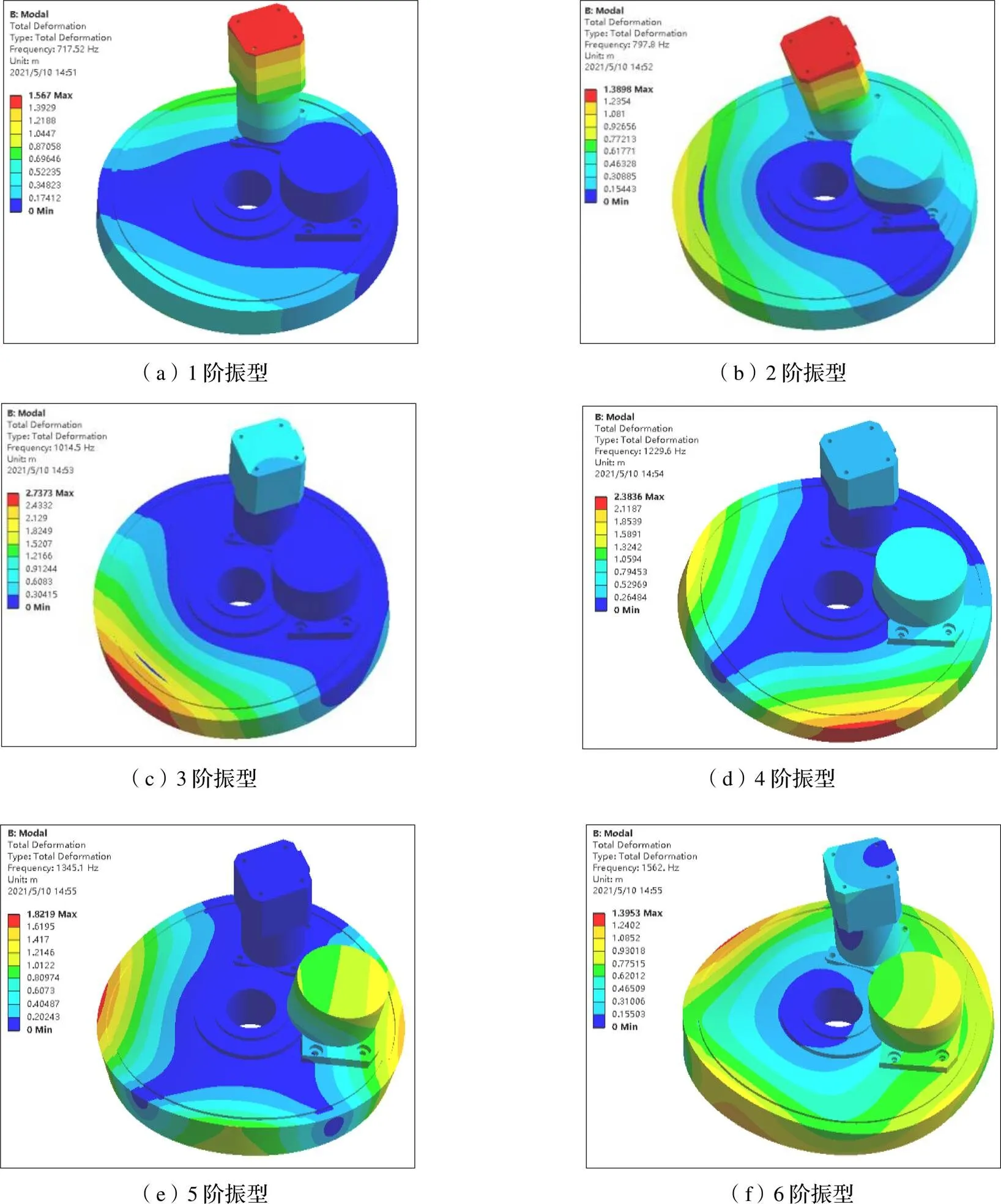

模态分析是一种研究结构动力学特性的方法,主要研究机构在无阻尼条件下自身的固有振动特性[11]。为排除转台本身的振动频率与外界的输入频率产生共振造成产品损坏,对转台结构进行模态分析[12]。前6阶固有频率振型如图8所示,整理振型图得到转台固有频率如表5所示。

表5 转台固有频率表

由模态分析可知,转台系统在前6阶振型中的固有频率范围为717.52~1562 Hz,外部激励频率小于300 Hz,因此转台设计满足指标要求,保证了其在工作时的可靠性和稳定性。

4 结束语

FOD转台是集机械结构、伺服控制系统和光电传输等模块于一身的复杂系统。传动齿轮副中采用消隙结构,并在信号检测反馈端连接高精度编码器,具有原理简单、装配方便、性能可靠的特点。伺服系统以STM32处理器为控制核心,通过上位机指令实现对单轴转台的运动控制、串口通信以及状态监测等功能。在综合机械结构和控制系统的基础上,通过内部调试和外场试用验证了转台设计方案的可靠性和可实施性。

本文主要进行了以下工作:

(1)阐述了转台的工作原理、总体方案和局部结构的设计选型情况;

(2)通过对转台静力学仿真,计算出其主要承载部件在负载条件下的变形和应力分布;

(3)通过对转台的模态分析,计算出前6阶振型的固有频率,通过对比外部激励频率,验证其工作的可靠性和稳定性。

通过分析研究,后期转台系统可进一步在轻质化、温度适应性和高精度等方面进行优化。

图8 转台前6阶模态分析振型图

[1]姚红宇,唐海军,卢贤锋,等. FOD防范手册[M]. 北京:中国民用航空局,2009:1-5.

[2]孙久荣. FOD检测雷达转台伺服控制系统的设计[D]. 西安:西安工业大学,2016.

[3]王洪,汪学刚. 机场跑道异物检测雷达关键技术[J]. 电讯技术,2011,51(2):7-10.

[4]何泳,孙灿飞. 一种混合式机场跑道异物检测系统的研究与实现[J]. 测控技术,2016,35(3):32-35.

[5]李杰. 精密光电跟踪转台框架的静动态特性分析[J]. 光电工程,2010,37(1):61-64.

[6]苏志勇,王小兵,周彦伟,等. 一种消除偏心旋转台齿轮回程差的测量方式[J]. 机械,2017,12(44):63-73.

[7]吴艳敏,关英姿,邓玮. 基于DSP的导弹目标模拟转台控制系统设计实现[J]. 自动控制,2008,37(9):85-88.

[8]姜旭伦. 精密伺服转台的设计与有限元分析研究[D]. 长春:长春理工大学,2015.

[9]张雪峰. 大型真空调试平台的结构设计及低温特新分析[D]. 哈尔滨:哈尔滨工业大学,2013.

[10]李秋红. 三轴转台结构静动态特性分析[D]. 哈尔滨:哈尔滨工程大学,2007.

[11]任军辉,徐和林. 基于ANSYS的转台强度与模态分析[J]. 机械制造,2010(1):19-21.

[12]曾昱皓,谢松成,杨荣松. 基于ANSYS Workbench的新型盘式制动器的强度分析与模态分析[J]. 机械,2020,1(47):23-29.

Design of Uni-Axial FOD Servo Turntable

LUO Han1,2

( 1.Chengdu CHG Robots &Intelligent Equipment Institute,Chengdu 610042, China;2.School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610036, China)

A light-weight and miniature uni-axial FOD turntable system with high stability and locative accuracy is designed based on the overall requirements of FOD system. Upon the design indicators, we elaborate the functional theory, mechanical structure and control system design method of the turntable and analyze the impact of the components thermal deformation on assembly in the operating temperature range between -40℃and 70℃. We adopt SolidWorks to form the turntable’s 3D model and use ANSYS software to make the statics and modal analysis. The strain and stress pattern and the first six-rank modal frequency of the turntable is calculated. The result indicates that resonance does not occur during the operation. Therefore, the structure is reliable and the design meets the indication requirements.

FOD turntable;system design;thermal property;modal analysis

TN820.3

A

10.3969/j.issn.1006-0316.2021.12.005

1006-0316 (2021) 12-0036-07

2021-04-26

四川省科技创新人才项目(2020JDRC0149)

罗晗(1989-),男,四川南充人,硕士研究生,工程师,主要研究方向为智能装备设计,E-mail:396722074@qq.com。