周川川 周牧 周林柱 李金宝 姜一帆 宋思源

摘要:针对车门用0.7mm厚的St17E和FC180/340HD异种镀锌钢板,开展激光焊接试验研究。研究关键工艺参数(激光功率、焊接速度)对焊缝表面形貌和和横截面的影响,分析焊接接头的微观组织分布特征,评估接头的力学性能。研究结果表明,激光功率和焊接速度分别为1300 W和2.0 m/min时,焊接飞溅较少,焊缝表面光滑;随着激光功率增加和焊接速度减小,焊缝熔深和面积增加。焊接接头的St17E母材区的硬度最低,焊缝区硬度远高于母材区。优化参数条件下获得的焊接接头拉伸试样在St17E母材区发生断裂。

关键词:镀锌板 激光焊接 工艺特征 力学性能

中图分类号:U466;TG456.7 文献标识码:B DOI: 10.19710/J.cnki.1003–8817.20220393

Study on Process Characteristic and Mechanical Properties of Laser Welded Dissimilar Galvanized Steel Sheets for Doors

Zhou Chuanchuan, Zhou Mu, Zhou Linzhu, Li Jinbao, Jiang Yifan, Song Siyuan

(Engineering Technology Department, China FAW Group Co., Ltd., Changchun 130000)

【Abstract】 The dissimilar galvanized steel sheets with thickness of 0.7mm St17E and FC180/340HD for car door were tested and studied for laser welding process. The effects of key process parameters (laser power and welding speed) on the weld surface morphology and weld cross section were investigated. The microstructure and mechanical properties of welded joints were analyzed and evaluated. The results indicate that when the laser power and welding speed are 1300 W and 2.0 m/min respectively, there are less welding spatters and the weld surface is smooth. As the laser power increases and the welding speed decreases, the weld penetration depth and weld area increase. For the dissimilar galvanized steel sheets welded joint, the hardness of the St17E base metal is the lowest, and the hardness of the weld zone is much higher than that of the base metal zone. The tensile specimen of the welded joint obtained with optimized parameters fractures in the St17E base metal.

Keywords: Galvanized steel sheets, Laser welding, Process characteristic, Mechanical properties

1 前言

车门是汽车车身的重要部件,是整车白车身覆盖件,有密封、承载的作用,而且外观要求高,客户感受强,使用频率高,因此车门的制造水平在很大程度上反映了企业的白车身制造水平[1-2]。现阶段,国内外汽车制造企业车门内、外板连接制造工艺几乎都采用包边压合技术。但是,包边压合的胶粘存在易老化、耐久性差等不足,因此,采用焊接方法连接车门内外板不仅可以提高车门整体质量,而且可以大幅度提高生产能力和效率[3-4]。

车门内外、板材料是厚度较薄的镀锌钢板,而且车门三面都涉及内、外板的连接,因此,焊接技术方法的选择十分重要。车门内、外板如果采用弧焊连接,由于弧焊连接热输入大、焊接速度较慢,会引起较大的焊接变形,影响车门的装配和整体质量,电阻点焊存在无法形成连续密封焊缝的问题。激光焊接由于具有能量密度高、焊接速度快、易实现自动化等优势,是焊接薄板搭接结构的最佳方式之一[5-6]。因此,本文针对车门用异种镀锌钢板,开展激光焊接试验研究,分析焊缝表面形貌、焊缝成形、微观组织和力学性能等开发车门内、外板用镀锌钢板的连接结构,选择适合的焊接方法,以满足车门高质量制造的需求。

2 试验材料和方法

2.1 试验材料

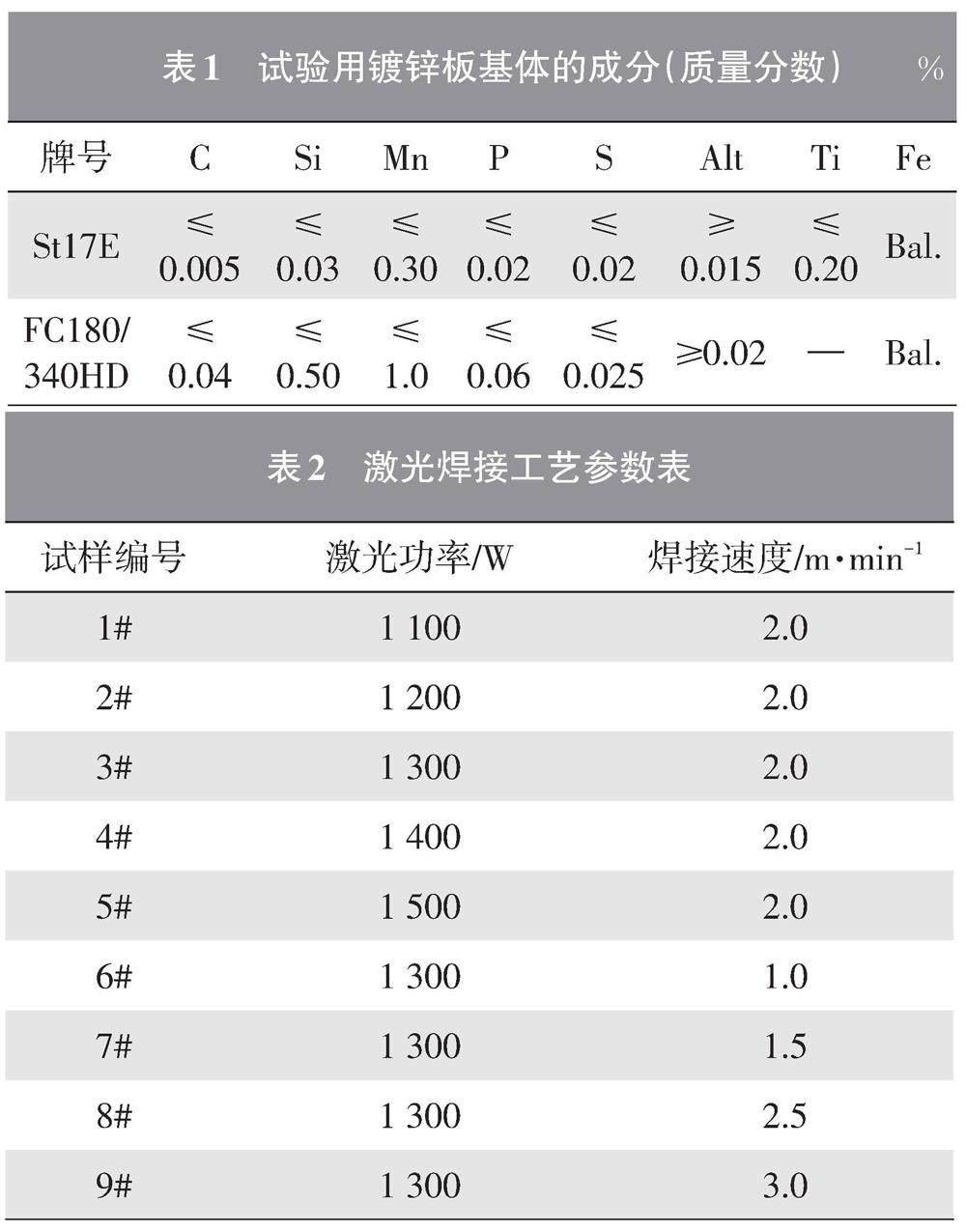

试验材料为车门内、外板用0.7 mm厚镀锌钢板,牌号分别为St17E+Z-60/60-O5和FC180/340HD+Z-60/60-O5。试验用试样尺寸为150 mm×100 mm。根据车门结构设计,2种镀锌钢板组成搭接接头,St17E板在上,FC180/340HD板在下。2种镀锌板基体的化学成分如表1所示。

2.2 试验设备和方法

激光焊接采用Trumpf公司的TruDisk8002型激光焊接系统,波长为1.06 μm,最大输出功率为8 kW,配备KUKA机器人。激光焊接过程中,采用专用的工装夹具对搭接接头进行夹紧和固定,保证焊接一致性。基于初步试验工艺探索后,采用如表2所示的工艺参数对激光焊接特性进行研究。

焊接完成后,利用尼康C-PSN光学显微镜对焊缝表面进行观察和分析。借助电火花数控切割机对焊接接头进行切割制备金相试样。然后对金相试样进行镶嵌、磨平、抛光和腐蚀,借助OLYMPUS GX71光学显微镜进行横截面宏观形态和微观组织观察。使用数显硬度仪对接头的硬度进行测试。参照GB/T2651-1989《焊接接头拉伸试验方法》制备拉伸试样,拉伸试样尺寸如图1所示。使用MTS-810电液伺服万能试验机进行拉伸性能测试。

3试验结果及分析

3.1 焊缝成形特征

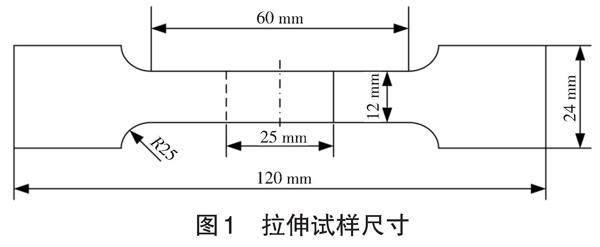

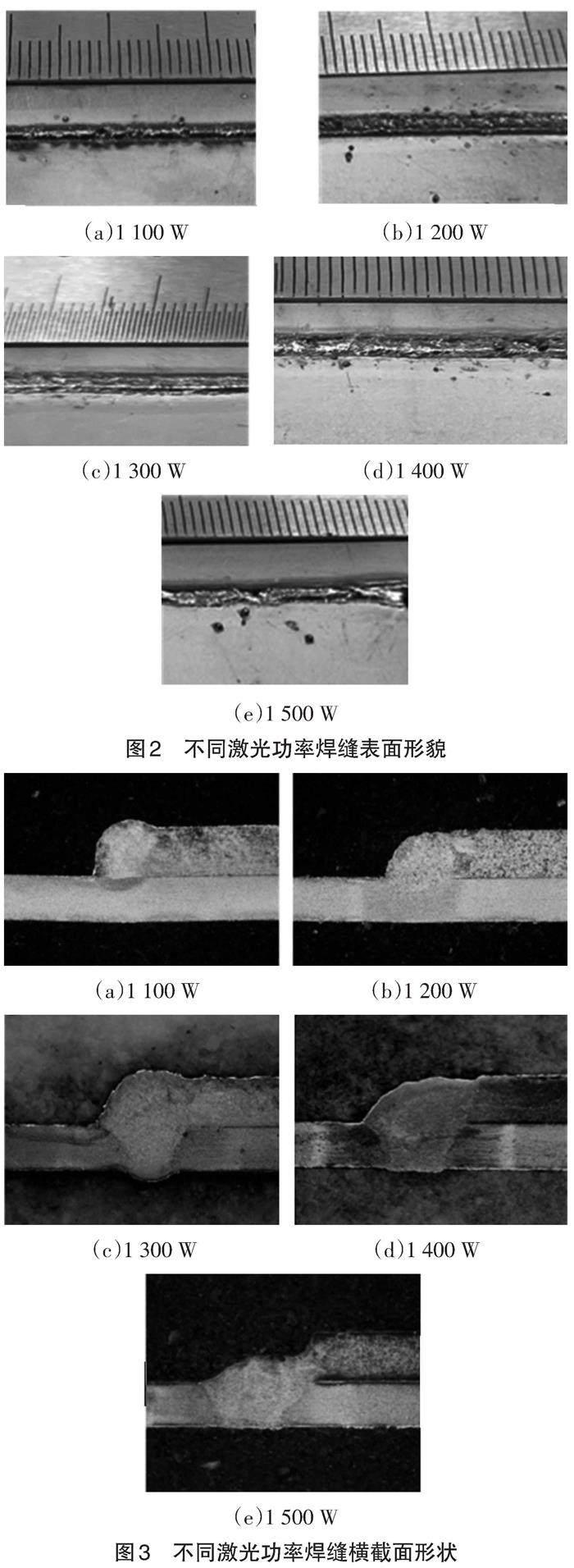

激光功率和焊接速度是决定激光焊接热输入和焊缝成形效果的主要工艺参数。图2和图3所示为2.0 m/min焊接速度时,不同激光功率获得的典型焊缝表面形貌和横截面形状。可以看出,激光功率过大或过小时,焊缝表面均有一定的焊接飞溅,当激光功率为1 300 W时,焊缝表面光滑,只有少量飞溅产生。随着焊接功率增加,焊缝背面逐渐呈现熔透状态,焊缝熔化量增加。激光焊接时,由于激光能量密度的不同,可以分为激光热导焊和激光深熔焊。图3表明,当激光功率由1 200 W增大到1 300 W时,由热导焊转变为深熔焊接。当激光热导焊时,熔深较浅,锌蒸气加剧了焊接熔池的不稳定,极易导致焊接飞溅产生。激光深熔焊接时,虽然锌蒸气也会影响焊接熔池的不稳定,但是熔池中匙孔内部膨胀的压力可以将熔池内部锌蒸气带出,降低锌蒸气对熔池的影响,减少焊接飞溅。

图4和图5所示为1 300 W激光功率时,不同焊接速度获得的典型焊缝表面形貌和横截面形状。试验结果表明,当激光功率为1.0 m/min时,焊接热输入过大,接头的下板被熔穿,焊缝宽度较大;随着焊接速度的增加,焊接模式由激光深熔焊转变为激光热导焊,热输入降低,焊缝表面的宽度逐渐降低,焊接飞溅明显增多。由图5可知,随焊接速度增加,焊缝背面熔宽逐渐减低,焊接速度为3.0 m/min,下板熔化量很小,形成虚连接。

3.2 接头微观组织特征

微观组织是影响焊接接头力学性能关键因素,熔焊接头往往存在微观组织分布不均匀的特征。分析不同焊接参数获得的接头焊缝横截面形状,可以看出,搭接接头的上板和下板形成有效的焊接时,焊缝横截面主要分为下板未熔透和下板全熔透2类情况,但是2类焊接接头的微观组织都是由6个区域组成,如图6所示:区域1为焊缝区、区域2为下板热影响粗晶区、区域3为下板热影响细晶区、区域4为上板热影响区(以及区域5和区域6分别为上板和下板母材区。可以发现,上板材质对热影响相对不敏感,而且散热较快,所以焊接热影响区很窄,热影响区晶粒没有粗晶和细晶的差异,但是,下板的热影响较宽,而且晶粒存在明显差异。

激光焊搭接角焊缝的各个区域的显微组织如图7所示。母材整体组织呈带状分布,分布较为均匀,主要为白色的铁素体及黑色的碳化物组成的珠光体组织,但是内板母材的晶粒明显比外板晶粒粗大。焊缝组织主要是等轴状铁素体组织和少量板条马氏体组织;上板热影响区主要为粗大的铁素体组织;下板热影响区从熔合线附近依次为柱状晶铁素体组织+粗大马氏体组织、柱状晶铁素体组织+细小马氏体组织。

3.3 接头力学性能

对焊接接头各个区域的硬度进行测试,结果如表3所示。可以看出,上板的硬度最低,其次是上板的影响区;焊缝区的硬度远高于上、下板母材,这与焊接过程带来的微观组织变化有关,因为焊缝区和热影响区由铁素体和马氏体生成,使其硬度增加。

227.5

表4所示为不同激光功率所获得的焊接接头的拉伸测试结果。如图3所示,1 100 W和1 500 W时焊接接头的有效连接尺寸较小,拉伸试样在焊缝处断裂,1 200~1 400 W时,拉伸试样在强度较弱的上板母材处发生断裂。当试样在上板母材处断裂时,焊缝的承载变化不大,但是焊缝区断裂试样的承载明显降低。

表5所示为不同焊接速度所获得的焊接接头的拉伸测试结果。焊接速度为2.0 m/min和2.5 m/min时,拉伸试样在强度较弱的上板母材处发生断裂;焊接速度为1.0 m/min和1.5 m/min时,如图5所示,由于焊缝成形不良,造成焊接接头的有效连接尺寸较小,拉伸试样也在焊缝处断裂;焊接速度为3.0 m/min时,由于搭接接头下板熔化量很少,同样造成焊接接头的有效连接尺寸较小,拉伸试样在焊缝处断裂。

如图8所示,角焊缝在受拉伸力的作用时,焊接接头的承载力主要取决于图中的有效焊缝尺寸d1和d2以及母材本身的强度。由于焊缝区的硬度高于上板母材的硬度,即焊缝区强度要高于上板母材的强度,因此当焊缝区的有效尺寸大于0.7 mm时,焊缝没有明显缺陷时,焊接接头均在上板母材(抗拉强度为279 MPa,单位宽度承载力为195.3 N/mm)发生断裂。

4 结束语

车门用St17E和FC180/340HD镀锌钢板厚度小,传统焊接方式易产生变形和焊接质量不佳,激光焊接由于具有能量密度高、焊接速度快、易实现自动化等优势,是焊接St17E和FC180/340HD异种镀锌钢板的搭接结构的最佳方式之一。通过开展St17E和FC180/340HD异种镀锌钢板激光焊接试验研究,分析焊缝表面形貌、焊缝成形、微观组织和力学性能等,得到如下结论:

a. 随着激光功率增加和焊接速度减小,焊接模式由激光热导焊转变为深熔焊,焊缝熔深和焊缝面积明显增加。激光功率过大和焊接速度过小,容易造成下板熔穿。合适的激光功率和焊接速度可以获得只有少量飞溅的焊缝表面形貌。

b. 焊缝横截面主要分为下板未熔透和下板全熔透2类情况,2类焊接接头根据微观组织不同可以分为6个区域。母材整体组织呈带状分布,分布均匀,为白色的铁素体及黑色碳化物组成珠光体组织,上板母材晶粒明显比下板晶粒粗大。焊缝为等轴状铁素体组织+少量板条马氏体组织;上板热影响区主要为粗大的铁素体组织;下板热影响区从熔合线附近依次为柱状铁素体+粗大马氏体组织、柱状铁素体+细小马氏体组织。

c. 上板的硬度最低,其次是上板的影响区;焊缝区的硬度远高于上、下板母材。当焊接接头的有效焊接尺寸不小于母材板厚时,焊接接头拉伸试样在上板母材发生断裂。

参考文献:

[1] 李清州, 周月花, 白勇全, 等. 一种微卡车门内板总成的焊接工艺方案研究[J]. 电焊机, 2022, 52(3): 84-92.

[2] 汪小霞, 王学敏, 苏伟. 浅析车门焊接工装设计[J]. 汽车工艺师, 2017(12): 48-51.

[3] 姜海涛. 浅析车门的焊接工艺设计[J]. 金属加工(热加工), 2017(18): 21-24.

[4] 陆泳慎, 钟旅健, 薛玲. 浅谈单面点焊在车门包边后焊接的应用[J]. 装备制造技术, 2016(4): 14-142+145.

[5] 崔颖, 夏昌兴, 冯博. 高端乘用车身铝电阻点焊工艺应用研究[J]. 汽车工艺与材料, 2020(11): 12-18.

[6] 李旭. 镀锌钢板的激光焊接工艺研究[J]. 焊接技术, 2016, 45(1): 49-51.