俞 钧 马天驹 顾森东 许 巍 张永和

(1 兰州空间技术物理研究所,兰州 730000)(2 兰州理工大学,兰州 730050)

推进剂管理装置的可靠性增长及试验验证

俞 钧1马天驹1顾森东1许 巍2张永和1

(1 兰州空间技术物理研究所,兰州 730000)(2 兰州理工大学,兰州 730050)

文摘采用原始的焊接方式焊接筛网式推进剂管理装置的收集器合格率低、可靠性差。为此,采用纯钛箔作为过渡层进行了不锈钢筛网与钛合金支压板的电阻缝焊试验以及随后这两者与钛合金骨架的电子束焊试验,然后进行了地面力学环境下的振动试验,以验证焊接方式改进后收集器的可靠性。焊接试验结果表明,纯钛箔过渡层一方面可以大幅降低筛网在电阻缝焊时的焊接热量,有效地减小筛网的热变形;另一方面可以在电阻缝焊后形成牢固、封闭的纯钛/不锈钢筛网焊缝过渡区,有效地增加电子束焊时筛网的变形抗力,从而使得焊接后试样的合格率和性能大幅提高。振动试验结果表明,焊接方式改进后收集器的可靠度置信下限从0.90增加到了0.96。

推进剂管理装置,钛合金,不锈钢,电阻缝焊,电子束焊,振动试验

0 引言

表面张力推进剂贮箱是航天卫星推进分系统中贮存、管理和供应推进剂的重要部件,其关键部分是安装在贮箱壳体内部的推进剂管理装置(PMD)[1-4]。根据PMD的工作原理,可以把PMD分为筛网式和孔板式两种。筛网式PMD主要由各种收集器、导流板和管道等组件焊接而成,其中,收集器是核心组件。在工作时,利用收集器上毛细筛网的表面张力液体蓄留原理为发动机提供指定流量的、不夹杂增压气体的、无压力扰动的推进剂[2,5]。因此,PMD功能的可靠性,对保证卫星推进系统在空间正常工作有决定性的作用和影响。

收集器是PMD的关键功能组件之一,主要由筛网、支压板和骨架组成。其中,筛网起分隔气液作用,支压板上下夹住筛网,以增强筛网对振动、液体冲击等的抗力能力,骨架主要给筛网和支压板提供支撑,并通过管道等与PMD的其他结构连接起来。收集器的制造过程所涉及到的焊接类型包括电阻缝焊、固定点焊和电子束焊。支压板与筛网之间一般采用电阻缝焊。其原始焊接方式为:不锈钢筛网先与一片支压板滚焊,然后将带筛网的支压板与另一片支压板及骨架进行装配,装配合格的收集器先采用自动氩弧焊对收集器圆周均布8处进行固定点焊,最后采用电子束焊进行密封焊接。但由于筛网结构较脆弱且钛合金与不锈钢在焊接时会产生较大的应力和脆性的金属间化合物及TiC[6-11],所以采用原始焊接方式对钛合金支压板与不锈钢筛网进行电阻缝焊易造成筛网的网丝扭曲变形,进而对后续的电子束焊质量及最终产品的可靠性都有严重的影响。

为了避免钛合金与不锈钢连接过程中互扩散形成金属间化合物以及改善连接表面的接触状态,研究人员进行了大量的焊接试验研究,涉及到的焊接主要有熔焊、钎焊、电阻焊、扩散焊等。大量试验表明,采用铌[9]、镍[12]、铌+镍[13]、铝[14- 15]、银[16]、铜[17]等中间层来焊接钛合金与不锈钢能取得较好的焊接质量。因此,本文采用纯钛箔作过渡层进行钛合金支压板与不锈钢筛网的电阻缝焊和电子束焊试验,并与原始焊接方式的试验结果进行对比分析,然后进行地面力学环境下的振动试验,以验证焊接方式改进后收集器的可靠性。

1 实验

1.1材料

试验用收集器结构如图1所示。其中,筛网材料为304不锈钢,规格为325 mm×2 300 mm×0.089 mm,即横纵两向25.4 mm的长度上分别有2 300根和325根金属丝,单根纵向金属丝直径为0.011 mm,单根横向金属丝直径为0.078 mm。钛合金支压板材料为TC4,厚度为1 mm。纯钛箔的厚度为0.1 mm。

1.2试验过程

如图2所示,工艺改进后的焊接流程为:首先将不锈钢筛网与一片钛箔进行电阻滚焊,然后将带筛网的钛箔与一片支压板进行电阻滚焊并进行泡检,合格后与另一片支压板及骨架进行装配,装配合格的收集器先采用自动氩弧焊对收集器圆周均布8处进行固定点焊,最后采用电子束焊进行密封焊接。

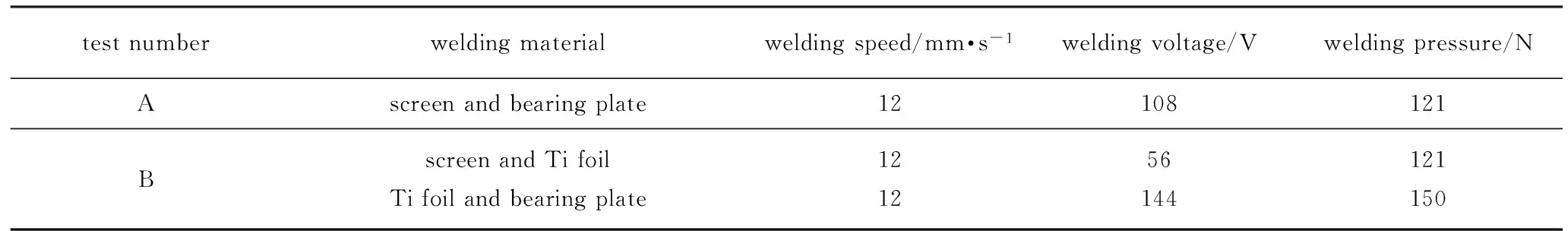

材料准备完成后首先进行不锈钢筛网与钛箔的电阻缝焊。焊接设备为美国汉森AP精密电阻缝焊机,焊接过程为连续缝焊,将焊件压紧在两轮电极之间,与筛网接触的上电极轮沿着图1中的电阻缝焊位置滚动一周,直流电流流经电极轮与焊件接触的区域,产生的电阻热将焊件两层之间的接触面熔化,焊件冷却后连接在一起,达到焊接的目的。其中,加纯钛箔过渡层时先进行不锈钢筛网与钛箔焊接,再进行钛箔与钛合金支压板焊接。根据缝焊工艺曲线[18],缝焊过程要经历预压、预热、焊接、焊后缓冷等步骤。实验编号及焊接工艺参数对比如表1所示。

表1 电阻缝焊工艺参数对比

每组试验各重复进行20次。电阻缝焊完成后,将上述两组焊件分别放入装有无水乙醇的贮液槽内测量筛网的泡破点值。

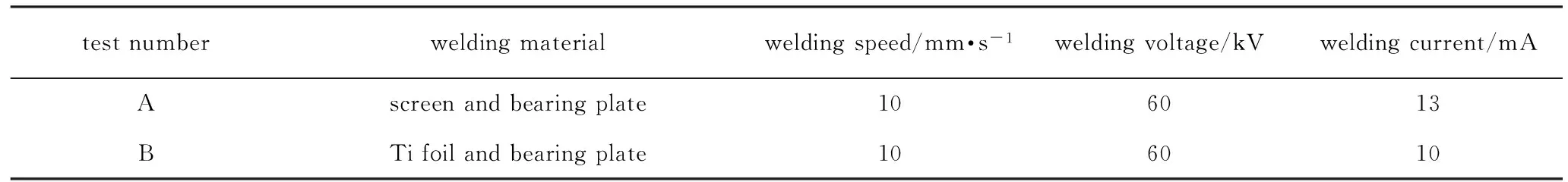

接着选取两组电阻缝焊试验中泡破点值合格的焊件与另一件支压板及骨架进行装配并在氩气的保护下采用自动氩弧焊设备进行均布8处固定点焊。最后采用电子束焊,对装配完成的收集器(图1)施加一定的压紧力,一次完成收集器圆周焊缝的焊接。焊接设备为法国TECEMETA公司LARA52型-310真空电子束焊机。实验编号及焊接工艺参数对比如表2所示。

表2 电子束焊工艺参数对比

支压板与骨架电子束焊接后,为了降低或消除焊接应力的影响,需要对焊件进行真空退火。最后再次测量两组焊件筛网的泡破点值。每组试验同样重复进行20次。

2 试验结果对比分析

2.1电阻缝焊结果对比分析

图3为不同焊接方式下电阻缝焊后试样的泡破点值。根据设计要求,该规格收集器的泡破点值大于5.7 kPa(图中虚线)。在A组试验中,泡破点值基本分布在5~6.5 kPa之间,个别值到了2 kPa左右,数据离散性较大,只有13个收集器达到了设计要求,合格率仅为65%。在B组试验中,大部分泡破点值大于5.7 kPa,数据较为稳定,有18个收集器达到了设计要求,合格率为90%,提升了25%。

对比焊接工艺,支压板与筛网电阻缝焊时焊接电压较高,其焊接热量也较大。由于在整个焊接过程中筛网是主要的受热部件,所以筛网首先熔化变形,再与支压板结合形成焊缝。这是造成焊后试样泡破点值下降的主要原因。但与B组试验相比较,由于纯钛箔与筛网的焊接是等厚低热量焊接,其结构改善了热量分布,把对筛网的影响降低到了最小,所以加钛箔过渡层焊接试样的合格率最高。

为了分析焊缝质量,选取电阻缝焊后泡破点值合格的焊件进行切割、预磨和抛光后,在扫描电镜下观察试样焊缝处的微观结构并拍照。图4为不同焊接方式下电阻缝焊后试样焊缝处的扫描电镜照片。

在图4(a)可以清楚的看到两种材料的分界线且焊合区的过渡区很窄。此外,受电极轮的压力影响,筛网网丝产生变形,在网丝之间形成了空隙。这表明采用原始焊接方式,不能很好的实现钛合金支压板与不锈钢筛网的结合,焊缝质量较差。与图4(a)相比较,不锈钢筛网和纯钛箔形成了牢固、封闭的焊接过渡区,焊缝质量较好。这是因为纯钛箔厚度较薄且热塑性较好,在压力和高温的作用下填充进入了网丝间隙。可见,钛合金支压板与不锈钢筛网之间加0.1 mm纯钛箔进行焊接是较为可靠的一种焊接方式。

2.2电子束焊后的试验结果对比分析

图5为不同焊接方式下电子束焊后试样的泡破点值。改进电阻缝焊方式前,由于不锈钢筛网与支压板在电阻缝焊后产生较大的应力且焊缝质量较差,经过电子束焊接后,焊件的泡破点值在3~6.3 kPa之间,标准偏差为735.96 Pa,数据离散性较大。电子束焊合格率为80%。

改进电阻缝焊方式后,由于电阻缝焊后形成牢固、封闭的焊接过渡结构有效地阻止了二次焊接时筛网的变形,经过电子束焊接后,焊件的泡破点值在5.9~6.5 kPa之间,标准偏差为155.98 Pa,数据稳定性好。滚焊合格率也达到了100%。

3 可靠性试验验证

为了验证收集器性能的可靠性,选取退火后泡破点值合格的上述两组焊件先后进行3次正弦振动、随机振动试验,以模拟卫星发射时所处的力学环境状态下收集器是否失效,各重复进行20次。其中,模拟振动情况的振动胎具如图6所示。试验过程及载荷条件见文献[19]。

对比表3中的数据可以明显看出,前两次振动试验中,A组焊件泡破点值的标准偏差较大,且在第三次振动试验后个别焊件的泡破点值不合格。而B组焊件在每次振动试验后焊件的泡破点值均合格。这说明焊接方式改进后收集器组件的焊缝质量和可靠性都明显提高。

frequencyofvibrationA合格率/%标准偏差/Pa B合格率/%标准偏差/Pafirst100177.83 100130.42second100154.53 100102.30third9590.68 100113.75

根据二项分布单元的经典方法对收集器的可靠性分别进行评定,成败型可靠度置信下限由下式确定[20-21]:

(1)

当F=0时,

(2)

式中,N为有效试验次数;F为试验失败次数,取值为0,1,…,N-1;RL为可靠度置信下限;γ为置信度,本文中取值0.6。

以第三次振动试验后泡破点值为评定数据,经计算得出采用原始焊接方式的收集器可靠度置信下限为0.90,改进焊接方式后的收集器可靠度单侧置信下限为0.96。可见,收集器的电阻缝焊方式改进后其可靠性明显增长。

4 结论

(1) 采用0.1 mm纯钛箔作中间过渡层进行不锈钢筛网与钛合金支压板的电阻缝焊可以大幅降低筛网在电阻缝焊时的焊接热量,有效地减小筛网的热变形,从而大幅提高了电阻缝焊后试样泡破点值的合格率和稳定性。

(2) 改进焊接方式可使电阻缝焊后形成牢固、封闭的纯钛/不锈钢筛网焊缝过渡区,从而有效地增加了电子束焊时筛网的变形抗力,大幅提高了电子束焊后试样泡破点值的合格率和稳定性。

(3)振动试验结果表明,焊接方式改进后收集器的可靠度置信下限从原来的0.90提高到了0.96,其可靠性明显增长。

致谢感谢兰州空间技术物理研究所陈威高工,在试验研究过程中给予的帮助和指导。

[1] HARTWIG J W, DARR S R,MCQUILLEN J B, et al. A steady state pressure drop model for screen channel liquid acquisition devices[J]. Cryogenics, 2014, 64: 260-271.

[2] WOLLEN M, MERINO F, SCHUSTERR J. Cryogenic propellant management device conceptual design study[R]. NASA/CR-2010-216777, 2010.

[3] 李治,沈赤兵,周进. 通道式表面张力贮箱推进剂管理装置的设计[J]. 推进技术, 2003, 24(4): 303-305.

[4] HARTWIG J W, J MCQUILLEN J B, DAVID J C. Performance gains of propellant management device for liquid hydrogen depots[R]. NASA/TM-2013-217834, 2013.

[5] 庞海红. 通道式表面张力贮箱的研制[D]. 哈尔滨工业大学, 2009.

[6] GHOSH M, CHATTERJEE S. Characterization of transition joints of commercially pure titanium to 304 stainless steel[J]. Materials Science and Technology, 2002, 48(48): 393-399.

[7] WANG T, ZHANG B G, FENG J C. Influences of different filler metals on electron beam welding of titanium alloy to stainless steel[J]. Transactions Nonferrous Metals Society China, 2014, 24(1): 108-114.

[8] 鲁磊. TC4钛合金与304不锈钢的电子束焊接方法研究[D]. 南京理工大学, 2012.

[9] ZHAO D S, YAN J C, LIU Y J, et al. Interfacial structure and mechanical properties of hot-roll bonded joints between titanium alloy and stainless steel using niobium interlayer[J]. Transactions Nonferrous Metals Society China, 2014, 24(9): 2839-2844.

[10] 黄利, 盛光敏, 罗军, 等. 表面纳米化0Crl8Ni9Ti/TAl7加镍中间层扩散连接[J]. 中南大学学报(自然科学版), 2014, 43(3): 864-869.

[11] 袁新建, 盛光敏, 秦斌, 等. 钛合金/镍箔/不锈钢脉冲加压扩散连接界面结构及接合强度[J]. 稀有金属材料与工程, 2007, 36(9): 1617-1622.

[12] 李小强, 李元元, 邵明, 等. 加镍过渡层钛合金/不锈钢网的扩散连接技术[J]. 华南理工大学学报(自然科学版), 2003, 31(6): 51-55.

[13] 李鹏, 李京龙, 熊江涛, 等. 添加Ni+Nb中间层的钛合金与不锈钢扩散焊工艺研究[J]. 航空材料学报, 2011, 31(3): 46-51.

[14] KUNDU S, CHATTERJEE S. Interface microstructure and strength properties of diffusion bonded joints of ti-tanium-Al interlayer-8Cr-8Ni stainless steel[J]. Materials Science and Engineering A, 2010, 527: 2714-2719.

[15] HE P, YUE X,ZHANG J H.Hot pressing diffusion bonding of a titanium alloy lo a stainless steel with an aluminum alloy interlayer[J]. Materials Science and Engineering A, 2008, 486(1/2): 17l-176.

[16] LEE J G, HONG S J, LEE M K, et al. High strength bonding of titanium to stainless steel using an Ag interlayer[J]. Journal of Nuclear Materials, 2009, 395: 145-149.

[17] KUNDU S, CHATTERJEE S, OLSON D, et al.Interface microstructure and strength properties of the diffusion-bonded joints of titanium/Cu interlayer/stainless steel[J]. Metallurgical and Materials Transactions (A), 2008, 39(9): 2106-2114.

[18] 李仕民, 杨尚磊, 楼松年. 航天贮箱用不锈钢网与钛合金板电阻缝焊技术研究[J]. 焊接技术, 2005, 34(5): 26-27.

[19] 姜万顺, 程彬, 刘志栋. 大容量推进剂贮箱力学环境试验技术[J]. 航天器环境工程, 2004, 21(4): 1-6.

[20] 李丹. 二项分布参数置信区间的比较[D]. 东北师范大学, 2008.

[21] 贺成刚, 叶豪杰, 张迪. 一种改进的鱼雷实航工作可靠度评定方法[J]. 鱼雷技术, 2011, 19(6): 411-414.

Reliability Growth and Experimental Verification of Propellant Management Device

YU Jun1MA Tianju1GU Sendong1XU Wei2ZHANG Yonghe1

(1 Lanzhou Institute of Physics, Lanzhou 730000)(2 Lanzhou University of Technology,Lanzhou 730050)

The adoption of original weld method usually causes the low pass rate and poor reliability of the collector for propellant management device. In order to solve the problem, resistance seam welding tests between titanium alloy bearing plate and stainless steel screen with pure titanium interlayer were performed. Subsequently, electron beam welding tests between the two and titanium alloy frame were performed. Then vibration tests in terramechanical environment were performed to verify the effectiveness of the addition of the pure titanium interlayer. The welding tests results show that the pure titanium interlayer could significantly reduce the welding heat during the resistance beam welding process and further reduced the hot deformation of screen. In addition, the interlayer could form a firm and enclosed pure titanium and stainless steel transition, which could effectively increase the deformation resistance of the screen during the electron beam welding process and further improve the percent of pass and property of welded samples. The vibration tests results show that the improved welding method could increase the lower confidence limits for reliability of collector from 0.90 to 0.96.

Propellant management device,Titanium alloy,Stainless steel,Resistance seam welding,Electron beam welding,Vibration test

TG453.9

10.12044/j.issn.1007-2330.2017.05.017

2017-04-16

俞钧,1982年出生,硕士,工程师,主要从事航天压力容器设计与制造技术研究。E-mail: 68134330@qq.com