蔡文鑫 李劲风 陆丁丁 刘丹阳 宁 红

(中南大学材料科学与工程学院,长沙 410083)

0 引言

铝锂合金现已经历三代的发展,第三代铝锂合金因其具有比强度高、热稳定性高和耐疲劳性能优良等优点,是未来最理想的航空航天结构材料之一[1-2]。2050铝锂合金作为第三代铝锂合金的典型代表,具有良好的韧性、较低的疲劳裂纹扩展速率及优良的工艺性和成型性等特点,可制备厚板用于取代7050合金作为飞机壁板整体结构件[3]。此外,2050铝锂合金还兼具优良的耐损伤性能和较高的强度,可用于飞行器的翼梁和翼助,并在实际应用中能获得良好的减重效果[4-7]。

铝锂合金力学性能取决于微观组织特征。在国内外众多工作者研究中发现相同牌号铝锂合金热轧厚板与冷轧薄板力学性能差异较大,如李劲风等[5]研究报道了相同T8热处理后的一种超高强铝锂合金中,10 mm厚度板材抗拉强度及屈服强度比2 mm厚度薄板高约40~50 MPa;2195铝锂合金中也发现类似现象,ZHANG[8]等研究中报道的2195铝锂合金薄板(2.5 mm厚度)抗拉强度和屈服强度也低于KIM等[9]研究中报道的7.5 mm板材20~40 MPa。而且两种合金中均发现固溶处理后薄板晶粒为呈等轴状再结晶晶粒,厚板晶粒形貌呈长条状。

铝锂合金厚板和薄板最终成形方式不同,其中厚板采用热轧成形,而薄板采用冷轧成形,因而热轧板材储能比与冷轧薄板储能低,从而导致固溶时冷轧薄板容易发生再结晶而形成等轴状晶粒。基于这一些分析,可尝试冷轧薄板在固溶前退火处理降低其储能,使其在固溶处理后能形成与厚板相近的长条状晶粒。因此,本文进行了固溶前退火处理对2050铝锂合金冷轧薄板T8时效态力学性能和组织影响的研究,为通过热处理工艺控制提高2050铝锂合金薄板性能提供理论依据。

1 实验

1.1 材料

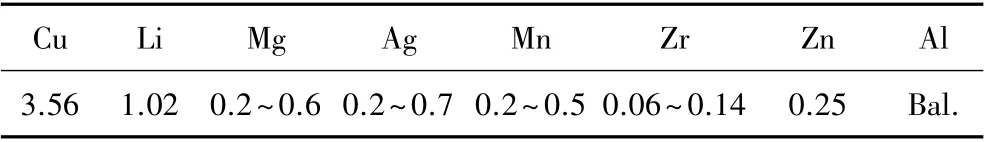

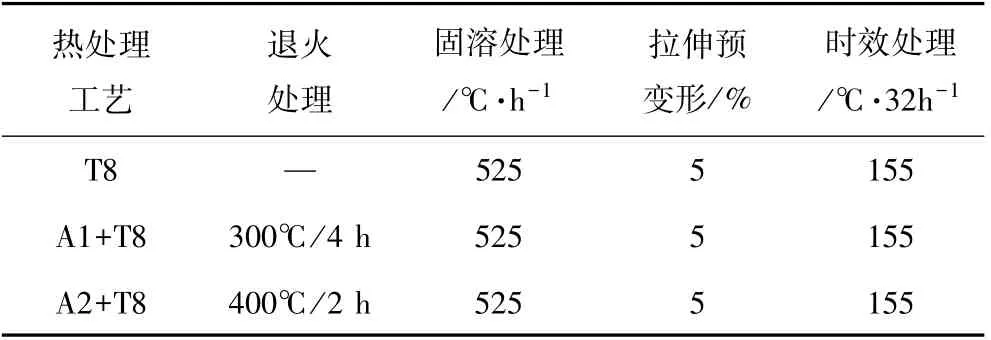

实验所用材料为2 mm厚度2050铝锂合金冷轧薄板,其化学成分如表1所示。冷轧薄板分别进行如表2所示的三种热处理。

表1 2050铝锂合金化学成分Tab.1 Chem ical composition of 2050 Al-Li alloy w t/%

表2 2050铝锂合金薄板热处理工艺Tab.2 Heat treatment process of 2050 Al-Lialloy sheet

1.2 测试

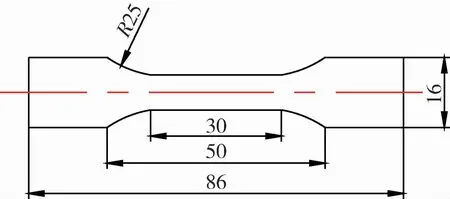

合金板材拉伸性能测试采用MTS810材料试验机进行,沿轧向取样,应变速率为0.01/s,试样尺寸如图1所示。采用Sirion 200场发射扫描电镜(加速电压为20 kV)进行拉伸断口形貌观察和EBSD分析。EBSD分析取试样轧向纵截面观察,采用OIM软件,沿扎制方向(RD)方向旋转90°后进行合金晶粒取向、晶界角度及织构组成分析。合金时效析出相采用TecnaiG220型透射电镜(加速电压为200 kV)进行观察。采用Image Pro Plus6.0软件对TEM照片中析出相尺寸和EBSD照片中晶粒长厚比进行统计。

图1 2050铝锂合金薄板拉伸试样尺寸Fig.1 Tensile sample dimension of 2050 Al-Lialloy sheet

2 结果与讨论

2.1 力学性能

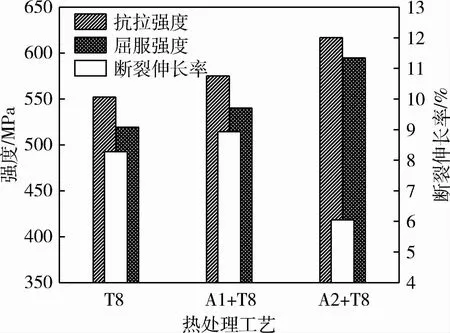

图2所示为2050铝锂合金冷轧薄板不同热处理状态样品力学性能。可知,相比于T8处理样品,A2+T8处理样品抗拉强度升高约60 MPa,屈服强度升高约70 MPa,但伸长率从8.26%下降至6.05%;而A1+T8样品抗拉强度提高约23 MPa,屈服强度提高约20 MPa,伸长率略有提高(从8.28%增加至8.93%)。固溶前400℃/2 h退火处理大幅度提高了合金T8时效后强度,但明显降低了其塑性;固溶前300℃/4 h退火处理使合金综合力学性能得到了优化,不仅提高其强度,而且其塑性还略有提高。

图2 2050铝锂合金不同热处理样品拉伸性能Fig.2 Tensile properties of 2050 Al-Lialloy sheet with different heat treatment

图3所示为2050铝锂合金冷轧薄板不同热处理拉伸试样断口形貌。可知,T8处理样品[图3(a)]拉伸断口中分布着大量细小韧窝。而A1+T8样品[图3(b)]拉伸断口同样分布大量韧窝,并出现部分沿横向的韧性撕裂楞。A2+T8样品[图3(c)]拉伸断口呈冰糖状,出现大量光滑断面,韧窝较少,其断裂形式以沿晶脆性断裂为主。

图3 2050铝锂合金薄板不同热处理样品拉伸断口形貌照片Fig.3 Fracturemorphologies of 2050 Al-Lialloy sheet with different heat treatment

2.2 晶粒组织

图4所示为2050铝锂合金冷轧薄板不同热处理样品EBSD分析照片。照片中大角度晶界(θ>10°)用黑线表示,小角度晶界(10°>θ>2°)用白线表示。可知,T8样品和A1+T8样品晶粒取向随机分布,但A2+T8样品在<101>方向存在明显的晶粒择优取向。采用软件对图4中晶粒尺寸统计可知,相比于T8样品中晶粒长厚比(2.50±1.13),A1+T8样品晶粒长厚比增大(3.20±1.65),而A2+T8样品晶粒长厚比显着增加(22.22±12.37)。说明固溶前进行退火处理一方面使固溶态晶粒尺寸增加,另一方面明显导致固溶态晶粒长厚比增加,等轴状晶粒减少而形成长条状晶粒。

时效态2050铝锂合金晶粒形态取决于固溶处理时的再结晶过程。冷轧薄板储能较高,固溶处理时再结晶形核率较高,从而形成大量细小的等轴状再结晶晶粒,如T8样品中观察的结果[图4(a)]。而固溶前进行300℃/4 h,400℃/2 h退火处理使合金发生回复,其储能减小,再结晶驱动力降低。这种结果可能产生了两个方面的影响:一方面储能降低导致合金再结晶形核率降低;另一方面储能降低也导致合金再结晶温度升高。此外,沿轧向呈带状分布的Al3Zr和Al20Cu2Mn3粒子可钉扎晶界[10-11],即晶界沿短横向方向(ND)迁移受到阻碍,但晶界沿轧制方向(RD)和长横向方向(TD)迁移阻碍较小。上述原因导致,A1+T8和A2+T8样品再结晶形核率较低且部分晶粒没有发生再结晶,晶粒尺寸较大且长厚比增大,呈长条状。

图5所示为2050铝锂合金冷轧薄板不同热处理样品晶界取向差分布统计。可知,T8样品中小角度晶界含量占晶界总量的43.7%[图5(a)]。相比于T8样品,A1+T8样品中小角度晶界占比增加至48.4%[图5(b)];而A2+T8样品小角度晶界占比显着增加至80.2%[图5(c)]。由图5(d)可知,T8、A1+T8及A2+T8样品中2°~8°范围内晶界取向差呈递增趋势。上述结果说明固溶前退火处理可使2050铝锂合金在后续固溶处理时保留大量小角度晶界,也即保留大量位错胞、亚晶及亚晶界。

相比于T8样品,A2+T8样品中保留大量亚晶及亚晶界(图5)。可能是固溶前高温回复退火(400℃/2 h)后,合金中位错运动及重新组合,多边化形成亚晶及变形胞状亚组织转变为亚晶粒,并消耗部分储能。此外,合金再结晶前通常发生回复,使合金中亚晶及亚晶界密度进一步提高。因而储能的提前释放导致亚晶合并形成大角度晶界,进而成为再结晶晶粒过程的驱动力不足,再结晶形核率下降,也即大量亚晶及亚晶界保留下来。

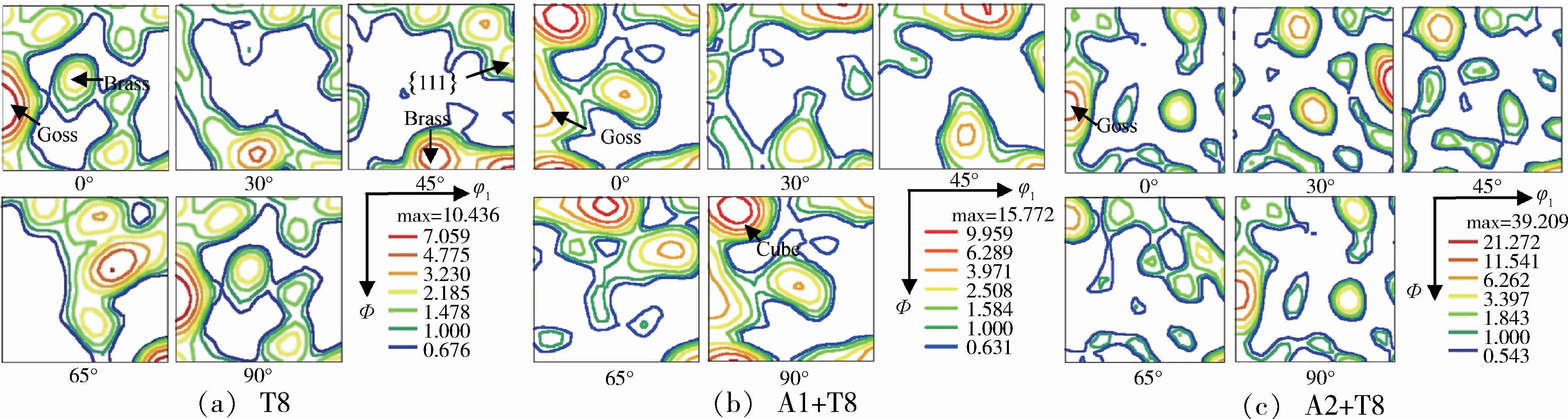

图6所示为2050铝锂合金冷轧薄板不同热处理样品90°>φ2>0°范围内取向分布函数图。可知,T8样品主要织构组成为Goss织构{011}<100>、Brass织构{011}<211>和{111}面织构[图6(a)];A1+T8样品主要含Goss织构{011}<100>和Cube{001}<100>织构[图6(b)];A2+T8样品中变形织构明显增强,主要含有Goss织构{011}<100>[图6(c)]。固溶前进行退火处理可使Brass织构{011}<211>和{111}等取向的再结晶织构减弱,而Goss织构{011}<100>增强,且Goss织构强度与退火温度成正相关。

相比于T8样品,A2+T8样品中Goss织构密度明显增大。织构一方面可能源于冷轧薄板成形过程中大变形量的轧制,在晶内形成剪切带使形变不均匀,JATA[12]等研究认为这种剪切带导致了Goss织构和Brass变形织构的增加;另一方面,在合金热处理过程中,300~400℃退火处理有利于合金形成Al3Zr弥散相[13],对晶界的钉扎作用明显,抑制了再结晶织构的形成,从而导致合金退火处理后Goss织构密度增大[图7(b)(c)]。

图6 2050铝锂合金不同热处理样品晶粒取向分布函数(90°>φ2>0°)Fig.6 Grain orientation distribution function of 2050 Al-Lialloy sheetwith different heat treatment

2.3 析出相

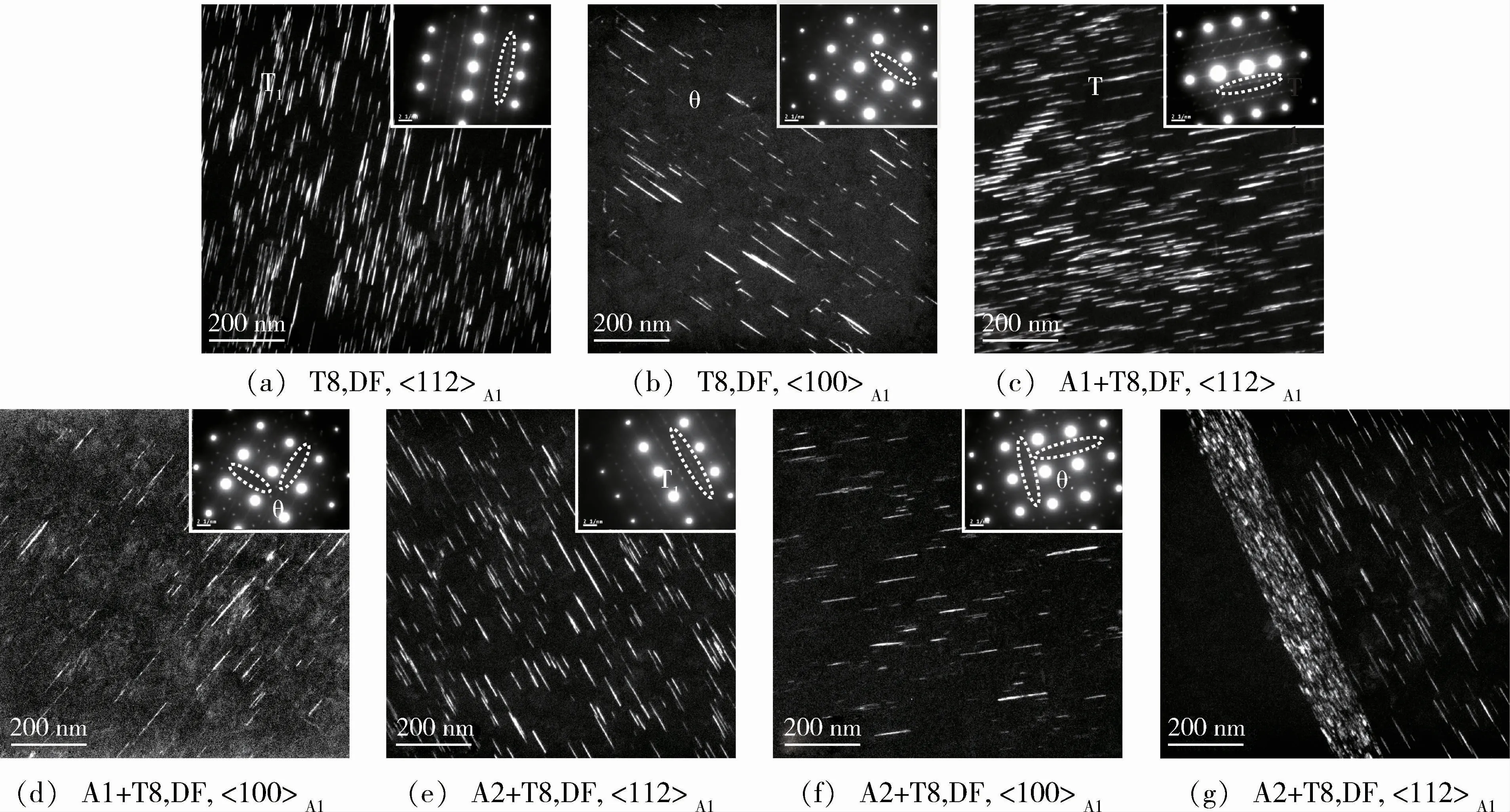

图7所示为2050铝锂合金冷轧薄板不同热处理样品[112]Al与[100]Al选区衍射谱(SAED)及TEM暗场(DF)像照片。可知,在T8、A1+T8和A2+T8样品中,主要强化相均为T1相和θ′相。T8样品[图7(a),(b)]中T1相弥散均匀,尺寸为35.9~161.4 nm,θ'相尺寸为39.9~197.2 nm。相比于T8样品,A1+T8样品[图7(c)(d)]中,T1相尺寸增大(47.6~236.0 nm)且弥散析出,θ'相密度减少而尺寸增大(57.0~212.4 nm);A2+T8样品中,晶内T1相[图7(e)]析出密度减少,但晶界或亚晶界T1相明显增加[图7(g)],同时晶内T1相尺寸较T8样品增加(40.9~191.1 nm),θ′相[图7(f)]析出密度降低,同时尺寸减小(42.1~156.3 nm)。

2050铝锂合金薄板T8时效主要析出相为T1相(Al2CuLi)和θ′相(Al2Cu)(图7)。根据前面结果可知,相比于冷轧薄板直接进行固溶、淬火及T8时效(T8样品),400℃/2 h退火处理后再进行固溶、淬火及T8时效处理(A2+T8样品),可观察到晶内T1相析出密度降低。T1相在{111}Al面上析出,合金中同时存在4个变体。由于从[112]Al方向进行TEM观察时只能发现一个变体,因此上述TEM观察说明A2+T8样品中特定{111}Al晶面上T1相变体减少。T8时效时预变形通过增加基体的位错,从而促进T1相形核[14-15]。但研究发现,在2090铝锂合金中当存在Brass织构{110}<112>时,T8时效时预拉伸变形有利于增加两个承受高分切应力{111}Al晶面上的位错,从而有利于促进T1相在这两个{111}Al晶面上形核析出,导致T1相不同变体析出的各向异性[16-17]。本研究中A2+T8样品中存在较强的Goss织构,该织构的存在同样可能会导致T8时效时T1相不同变体析出的各向异性,即观察到的T1相变体析出减少,但其他{111}Al晶面T1相变体应该增加。同时,A2+T8样品中存在大量亚晶界和位错胞,导致局部区域T1相密度增加[18][图7(g)]。

时效结束后,A2+T8样品抗拉强度和屈服强度最高,可能与织构作用下T1相对强度的贡献有关。织构存在时,在纵向试样的拉伸过程中,承受高分切应力{111}Al面上的T1相可最有效地阻碍位错运动,提高合金强度。根据前面分析,承受高分切应力{111}Al面即为T8时效时析出更多T1相变体的{111}Al面。因此虽然观察到TEM 样品(与轧面平行)中T1相变体减少,但承受高分切应力{111}Al面上T1相变体增加,因而其强度显着提高。另外其中位错胞、亚晶也是其强度提高的原因之一。A1+T8样品中存在Goss织构和部分{111}面织构(图6),织构与T1相交互作用比A2+T8样品小,因而合金强度相比于T8时效态提升幅度不大。同时,A1+T8样品混晶组织(等轴状与长条状晶粒混合分布)导致拉伸断裂时多为穿晶韧性断裂[图3(b)],保证了合金塑性,从而合金综合力学性能得到改善。

图7 2050铝锂合金不同热处理样品[112]Al和[100]Al SAED谱及TEM暗场像照片Fig.7 SAED patterns and TEM DF images of 2050 Al-Li alloy sheetwith different heat treatment

综上所述,铝锂合金中强化效果是以沉淀析出强化为主,在保证沉淀析出强化已经达到一定数量的前提下,通过固溶前退火处理工艺调整晶粒组织结构特征可以达到进一步强化作用,即使提升20~30 MPa也具有较大的积极意义。同时,该工艺便于在实际应用中实现,并可尝试在其他牌号铝锂合金中推广,以期拓宽合金应用范围。

3 结论

(1)相比于2050铝锂合金冷轧薄板直接固溶、淬火及T8时效处理,经退火处理后再进行固溶、淬火及T8时效,合金屈服强度及抗拉强度提高。特别是固溶前进行约300℃/4 h退火可使屈服强度及抗拉强度提高约20 MPa,伸长率变化不大,即改善了合金综合力学性能。

(2)固溶前退火处理可改变2050铝锂合金冷轧薄板固溶后晶粒组织,使晶粒长厚比增大,小角度晶界密度增大,同时Goss织构{011}<100>密度增大。

(3)2050铝锂合金的主要时效强化相位T1相和θ'相,但固溶前退火处理可导致后续T8时效时T1相在不同{111}Al面上析的差异,其中部分{111}Al面上T1相析出减少,而预拉伸变形时承受高分切应力{111}Al面上T1相析出增加。