赵文斌 王 静 尹术帮

(西安航天复合材料研究所,西安 710025)

0 引言

固体火箭发动机壳体连接裙是发动机与级间段连接或与火箭其他舱段部件连接的重要承力结构部件。连接裙在工作时通常要将巨大的推力由发动机或某主结构传递到另一主结构上,这种大载荷推力的传递对连接裙的轴压载荷、弯矩载荷性能提出了很高的要求。早期的固体火箭发动机一般采用铝合金、钛合金材质的连接裙,由于其密度较大使发动机整体惰性质量增加,影响发动机整体性能的发挥。采用比强度高、比模量高的复合材料连接裙(简称复合裙)以降低连接裙的质量,提高连接裙的轴压、弯矩载荷性能,是国内外提高发动机乃至火箭整体性能的有效技术途径之一[1]。

复合裙主要有实体复合裙与网格结构复合裙两种。实体复合裙与金属裙外形相似,为薄壁圆柱或带法兰翻边薄壁圆柱结构。目前国内复合裙主要采用裙预制成型的方法,即以传统的预浸布带缠绕或铺放/热压罐固化的成型方法制备复合裙毛坯,固化成型后再按复合裙的设计蓝图将毛坯加工成要求尺寸的复合裙,然后在壳体制造过程把复合裙装配到发动机壳体上。预浸布/热压罐工艺在航空、航天领域许多大型承力结构件上得到广泛应用[2],西安航天复合材料研究所采用预浸布缠绕/热压罐工艺制备的薄壁圆柱状复合裙在多个固体火箭发动机型号中得到应用。但预浸布/热压罐工艺制备的构件“单面光”,未贴模的一侧型面往往需要机加来保证产品的尺寸精度,毛坯件后续精加工对纤维整体性破坏大,不利于纤维强度的发挥,导致壳体轴压承载性能降低;而且预浸布缠绕/热压罐工艺难以实现带内翻边薄壁圆柱结构的复合裙整体成型;毛坯件加工后存放过程中裙尖薄壁部位存在残余应力变形,导致裙装配时与壳体径向配合间隙大小不均。裙与壳体之间配合间隙分布不均导致局部区域粘接面存在薄弱粘接,从而导致壳体轴压承载性能波动较大,影响复合裙连接强度和可靠性。

近年来,RTM 制件以优异的尺寸公差控制及可确保高表面质量净尺寸成型的优势在航空航天主承力及次承力结构件得到推广应用[3]。欧空局Ariane 5火箭的助推发动机连接裙采用碳纤维预成型体的RTM 工艺制造,复合材料裙直径3 m。国内国防科学技术大学采用硅橡胶气囊辅助RTM 成型复合材料裙厚度7 mm,轴压承载达到626 kN[4-6]。西安航天复合材料研究所采用干基碳布铺层RTM 工艺制备了某型号复合裙,实现了带内翻边法兰结构与复合裙裙身一次整体成型。裙身直筒段为复合裙的主承力段,实现净尺寸成型。本文针对该复合裙的RTM 成型工艺特点、树脂配方的工艺适用性、注射成型参数控制、注射设备与模具、复合裙材料性能等方面进行讨论分析。

1 实验

1.1 材料

1.2 成型设备与注射模具

设备采用单组份RTM 注射机;240 mm×200 mm×15 mm平板模具,复合裙注射模具。

1.3 测试分析

(1)黏度测试,按GJB1059.2—90,采用NDJ-1型旋转黏度计测试。

(2)力学性能测试,采用WD-1 型电子万能材料试验机测试,按GB/T1447—2005、GB/T1448—2005、GB/T1449—2005、GB/T1450.1—2005 分别测试复合材料拉伸、弯曲、压缩、剪切性能。

(3)密度测试,按GB/T1463—2005,采用梅特勒天平AG204测试。

(4)含胶量测试,按GB/T3855—2005,采用浓硫酸消化法测试。

(5)玻璃化转变温度Tg,采用NETZSCH DMA 242C型动态力学分析仪,以DMA法测定。

(6)孔隙率测试,按GB/T3865—2008,采用日本电子扫描显微镜JSM6460LV测试。

1.4 制备RTM构件

制备的Ф1 200 mm壳体RTM复合裙毛坯见图1。裙身直筒段为复合裙的主承力段,为净尺寸成型。

图1 RTM复合裙毛坯Fig.1 RTM composite skirt blank

2 结果与讨论

2.1 A环氧配方

2.1.1 浇铸体性能

RTM 树脂选择的首要依据是制品性能,其次是该树脂的工艺性能。树脂基体在很大程度上决定着RTM 复合裙的性能,常以树脂浇铸体的拉伸强度及模量、弯曲强度及模量、压缩强度及模量表征材料的抗冲击和疲劳性能,高载荷持久性能,以玻璃化温度Tg表征树脂的耐热性能。

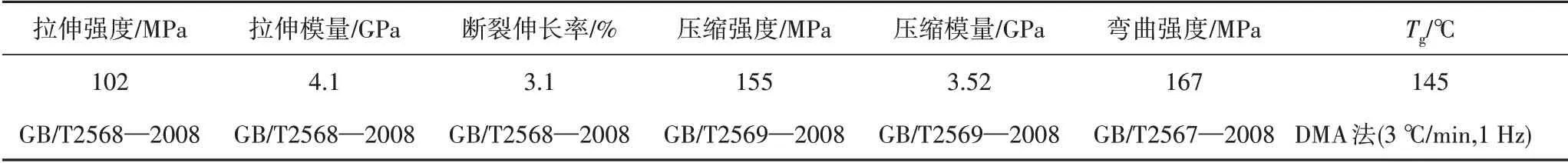

A配方浇铸体性能见表1。A配方以4,5-环氧已烷-1,2-二甲酸二缩水甘油酯(TDE-85)为主要树脂组分,TDE-85组分提高了树脂浇铸体的力学性能和Tg,这对提高复合裙的综合力学性能和耐热性能有利。

表1 A配方浇铸体性能Tab.1 Performances of casting body formula A

2.1.2 A配方工艺特性

树脂的初始黏度和工艺适用期是选择RTM 树脂及其固化体系配方必须考虑的两个工艺参数。对于高纤维体积分数的RTM 构件,理想的树脂黏度范围为100~300 mPa·s. 树脂黏度大于500 mPa·s 时所需注射压力较大而不易实施。对于树脂注射量大于5 kg 的复合裙构件,还需考虑树脂的工艺适用期,即注射温度下树脂的黏度达到一定程度而不能持续流过预成型体所需要的时间。

测得15~30 ℃条件下,A 配方起始黏度在210~290 mPa·s,3 h后黏度不超过450 mPa·s. 表明此配方适合室温条件下注射成型。树脂起始黏度较低主要是配方中采用了低黏度的TDE-85、6360、660 环氧组分。长达3 h 的工艺适用期主要是配方采用了固化速率较缓慢的固化剂DDM、MOCA 体系,减缓了室温下树脂因凝胶反应而黏度增加的速率。

2.2 注射工艺参数

RTM 注射成型不仅需要根据树脂黏度-温度特性选择合适的注射温度,还需根据树脂的工艺适用期、预制体和产品结构选择合适的注射压力、注射流量。由Henry D,Arcy 推导的关于液体通过多孔介质的简单方程[7]如下:

式中,μ 为树脂黏度,K为(玻璃纤维、碳纤维等)介质的渗透率,Δp为压力梯度或大气压力与空腔内部之间的压力差,v为体积平均流体速度。

从方程(1)可以看出树脂黏度与树脂流动速度成反比,树脂黏度越高,树脂流动速度越慢,增强材料浸润时间越长;材料的渗透率越大、压力差越大,树脂流动越快,增强材料浸润时间越短。因此,理论上来说,要想优化注射过程,需要树脂黏度低、材料易渗透、压力差尽可能大。

A配方在15~30 ℃下的黏度满足注射工艺要求,注射温度可选室温。在恒定注射压力情况下,随着树脂流动距离的增加,流动速率将减慢;在恒定注射流量时,流体的背压力随着树脂流动的横向距离增加而增加。为保证树脂在模腔内流动充模并实现预制体纤维束间、纤维束内良好浸润,复合裙采用恒流注射与恒压注射两种模式来关联控制,在限定注射压力内调节流动速度,在限定流动速度内调节注射压力,树脂注射压力先低后高、树脂流动速度先高后低。

2.3 注射设备与模具

材料、注射设备、模具是成功进行RTM 制造的三个重要部分。设备的功能要求主要根据制件的结构尺寸、材料的工艺特点确定:A配方为室温注射,中温(140~160 ℃)固化的单组分配方,复合裙构件纤维体积分数要求高,应选用可实现恒流注射与恒压注射关联控制的单组份活塞泵式注射机,设备最大注射流量2 L/min,最大注射压力3 MPa;设备可对注射压力、注射流量、注射量进行精确控制,还可对树脂进行抽真空除气泡等预处理。

为实现复合裙裙身净尺寸成型和制品高尺寸精度,复合裙采用内外钢模结构。模具注胶口和出胶口的工艺设计与定位是保证模腔内树脂均匀流动并浸渍干性增强材料的关键,理想的注胶口和出胶口设计,可在保证树脂对增强材料良好浸润的前提下,获得最短的充模时间和最小的充模压力。对于带翻边结构薄壁圆筒复合裙,环向均布的多个注胶口设计在带内翻边一侧,靠近制件轴心;环向均布的多个出胶口设计在每条流道的最远端,即复合裙裙尖的底端圆周外侧;保证树脂环向、径向、轴向等距离均匀流动,充分浸润干性增强材料。

2.4 材料与制品性能

2.4.1 纤维体积分数

纤维体积分数是决定材料结构强度的重要因素,碳纤维织物复合材料结构的名义纤维体积分数应为54%~58%[3]。RTM 工艺中模腔间隙(厚度)决定了制件的纤维体积分数,复合裙纤维体积分数工艺设计可以通过方程(2)计算。采用硫酸消化法(GB3855—2005)测得复合裙纤维体积分数为54.5%。纤维体积分数高,对提高复合裙结构强度有利。

式中,Vf为纤维体积分数,n为铺层数,Aw纤维面密度,t为制件厚度,ρf为纤维密度。

2.4.2 材料孔隙率

孔隙是RTM 复合材料最常见的质量缺陷之一,孔隙的存在对复合材料的压缩强度和层间剪切性能影响十分显着。显微镜法(GB3365—2008)测试材料的孔隙率为1.9%,低于预浸布铺层复合材料的孔隙率3.1%。这主要是复合裙制备过程采用了树脂配方真空除泡、注射管路系统密封检漏、注射过程采用“憋胶”和“放胶”工艺以及抽真空辅助RTM 工艺等措施,有效降低了材料孔隙率。

2.4.3 材料力学性能

3K 五枚缎纹碳布/A 配方环氧RTM 复合材料性能见表2。

表2 碳布/A配方复合材料性能Tab.2 Properties of carbon cloth reinforced A formula composite material

从表2 可见,3K 缎纹碳布/A 配方复合材料拉伸、弯曲、压缩性能优异,这对提高复合材料构件的轴压载荷、弯矩载荷性能有利。

T300 级的3K 五枚缎纹碳布经向断裂强力≥2.2 kN,纬向断裂强力≥3.5 kN。纬向断裂强力比经向高50%以上,因此,复合裙轴向以纬向铺层为主对提高复合裙的轴向拉伸和压缩性能有利。沿复合裙轴向采用4 层纬向(90°)/1 层经向(0°)的铺层设计,不仅提高了复合裙的轴压性能且可减少复合裙的翘曲变形。

2.4.4 制品力学性能

复合裙构件与壳体装配连接后,对壳体进行承纯轴压载荷能力、承纯弯矩载荷能力、联合载荷(轴压+弯矩)三种工况考核试验,联合载荷(轴压+弯矩)轴压达748 kN,弯 矩94 N·m;纯弯矩载荷143.1 N·m ;纯轴压载荷1 062 kN。壳体在三种外载荷作用下主要部位的应变、位移极限值满足壳体总体设计使用要求。

3 结论

以A 配方为树脂基体,3K 五枚缎纹碳布为增强材料,采用RTM 工艺制备带内翻边结构复合裙,实现了带内翻边结构复合裙整体成型,构件整体强度高;复合裙裙身圆柱段可实现内外径净尺寸成型;制品孔隙率低、纤维体积分数高、力学性能优异;与传统铝合金、钛合金材质的固体火箭发动机壳体连接裙相比,复合裙具有高比强度、比模量,可以较大幅度减轻发动机结构质量,提高发动机的质量比。