操亚平 李旭辉 李 阳 宋元明 高玉光

(航天材料及工艺研究所,北京 100076)

文 摘 采用硅橡胶热膨胀软模成型工艺制备高硅氧/酚醛防热材料,并用扫描电镜观察断面形貌,对比传统模压材料孔隙率和性能,对其密度及拉伸强度的离散系数进行分析。结果表明:软膜成型材料表面富有光泽;材料孔隙率低,接近“0”;材料的密度和拉伸强度的离散系数分别为0.09%和1.95%,远小于传统模压成型材料相应的离散系数。

0 引言

短切高硅氧纤维增强酚醛树脂复合材料由于耐烧蚀隔热性能良好,常用于各类飞行器及发动机喷管的热防护系统[1]。通常采取传统模压成型工艺[2],即将预浸料放在金属阴阳模之间,通过加热模具并对预浸料施加压力使其固化。在固化过程中,金属模具上型腔施加压力使预浸料流动,如果装料不均匀或预浸料流动性差,型腔内预浸料和金属模具上型腔接触不密实,就会出现局部架空现象,造成材料的孔隙较多。研究表明,孔隙的存在减少了材料的有效载荷面积,使得其力学性能显着下降[3-4],同时,孔隙的存在使制品力学及物理性能离散系数变大,特别是密度及拉伸强度的离散系数变大,影响材料质量稳定性,此外,传统模压成型工艺,树脂从阴阳模间隙中溢出,材料的树脂含量偏低,影响复合材料性能。

热膨胀成型(软模成型)法以热膨胀硅橡胶为芯模(橡胶压力传递模即软模)[5],将复合材料预浸料置于金属壳体(阴模)与芯模之间。由于软模随温度上升体积发生膨胀,因此受热时,芯模在金属壳体中体积膨胀,为预浸料固化提供了成型压力。同时,由于软模受力时形状可变,它与复合材料成型构件易于配合,传递压力可靠[6],能有效地提高复合材料密实性,降低孔隙率。软模成型工艺可使用于小型件批量化生产及异型材料的快速模压成型[7],特别适用于制造盒型件、管型件、多腔体结构等[8],具有制造成本低、性能离散率小的优势。

国外软模成型开始于20世纪70年代中期,主要用于航空航天及军事领域,由于保密原因,文献报道较少[9]。国内关于软模成型开始于20世纪90年代,较多应用于低收缩率树脂体系复合材料,尹昌平用COCA31-11 硅橡胶作为软模辅助RTM 工艺碳/环氧成型[10];卢鑫用液体双组分Aircast3600 硅橡胶作为软模制备碳纤维/双马树脂防热材料层板,并研究压力变化规律[11];姜卫陵用橡胶类材料作为传压介质,使聚四氟乙烯模压材料制品质地均匀[12]。而对于短纤维增强酚醛树脂防热材料,由于预浸料的挥发分高,并且酚醛树脂固化收缩率大等问题,短切高硅氧纤维增强酚醛树脂复合材料的软模成型工艺尚未成功应用,也鲜见报道。

本文采用自制的短切高硅氧纤维增强酚醛树脂预浸料,通过软模成型工艺制备防热材料,并用扫描电镜研究材料孔隙率,分析与孔隙相关的密度和拉伸强度及其离散性,拟为短切高硅氧纤维增强酚醛树脂复合材料软模成型工艺的应用提供试验基础。

1 实验

1.1 原材料

高硅氧玻璃短切纤维,SiO2含量≥96%,长度36 mm,陕西华特玻璃纤维有限责任公司;镁酚醛树脂(黄褐色),河北高碑店铜山化工厂;R10301室温硫化硅橡胶,中蓝晨光化工研究院;溶剂,工业酒精。

1.2 主要仪器与设备

INSTRON 8032动态材料试验机,英国INSTRON公司;YH73-500压机,合肥锻压机床厂;SX2-4-10箱式电阻炉,上海跃进医疗器械有限公司;HT1-313C电热鼓风干燥箱,重庆市威尔试验仪器有限公司;DM4000M显微成像系统,上海徕卡仪器有限公司。

1.3 材料制备

1.3.1 软模成型工艺

采用热膨胀工艺制备防热材料制件时,硅橡胶芯模受热膨胀加压的过程如图1所示,主要分为以下几个阶段。

图1 热膨胀加压工艺过程示意图Fig.1 Process diagram of SRTEM

阶段1:将预浸料及硅橡胶依次放入模具,合模(此时硅橡胶和预浸料无间隙)。

阶段2:随着温度上升,硅橡胶开始膨胀体积变大,预浸料被压实,体积变小。

阶段3:温度在预浸料树脂的凝胶温度附近,硅橡胶膨胀产生热胀压力达到最大并且恒定不变,预浸料固化成制品,体积最小。

阶段4:固化结束后温度下降,硅橡胶芯模体积收缩,芯模和模具产生间隙并分离。

从图1可知,硅橡胶在阶段2 和阶段3 产生膨胀力,分别促进预浸料流动和提供成型压力。在设计过程中,需要计算高硅氧/酚醛体积收缩量,结合硅橡胶的体积膨胀系数和模量,确定硅橡胶体积,以实现预期的膨胀压力。

1.3.2 材料制备

先制备一定树脂含量的短切高硅氧纤维增强酚醛树脂预混料,并将预混料预压成SMC(Sheet molding compound);再将SMC 及已浇铸并硫化的硅橡胶芯模依次放入模具中,合模并紧固模具。

将模具放入烘箱,按预设的固化工艺参数升温固化,在升温过程中硅橡胶膨胀提供压力。固化结束并随烘箱自然降温冷却后打开模具,即可得软模成型的复合材料。

1.4 性能测试

密度测试:将短切高硅氧纤维增强酚醛树脂复合材料铣平,加工成10 mm×10 mm×10 mm 的立方体,5片。采用精度为0.1 mg的电子天平测量质量以及精度为0.01 mm 的数显卡尺测量尺寸,计算材料密度,取平均值。

拉伸强度:根据GB1447—2005进行玻璃纤维增强塑料拉伸性能测试,试件的拉伸加载速率为5 mm/min。

孔隙率:根据GB/T3365—2008 将短切高硅氧纤维增强酚醛树脂复合材料铣平,加工成5 mm×15 mm×10 mm的立方体,进行抛光处理后用扫描电子显微镜观察并拍照。

2 结果与讨论

2.1 表观状态

将传统模压成型和软模成型后的材料进行表观对比,如图2所示。

图2 防热材料试验件表面形貌Fig.2 Surface of thermal protective materials

从图2可以看出,与传统模压成型试样相比,软模成型试样表面更加凹凸不平,但富有光泽。这主要是因为无论是传统模压成型还是软模成型,预混料并不能完全均匀(即堆积密度不相同)装入型腔。由于装料不均匀,而且预浸料内部有较大的孔隙,纤维束内部单丝间也有较小微孔隙[13-14]。因此,当采用软模成型工艺固化时,硅橡胶膨胀,预混料堆积密度差异,形成厚度也不一样,固化后材料表面凹凸不平,凹凸量和制品厚度及装料不均匀性相关,对尺寸精度要求高的制品,可通过机械加工表面来实现;而采用传统模压成型,模具上型腔为金属,固化后材料的上表面靠模具保证,比较平整。

采用传统模压成型,成型使用的模具上下型腔间有缝隙,当加压固化时,小部分树脂从间隙中被挤出,因此传统成型工艺成型的材料表面树脂含量较低,表面光泽度不够。而软模成型模具为闭模成型,在控制树脂黏度情况下,能做到“零”出胶成型,一部分不流失的树脂在表面形成薄薄的树脂层,因此材料表面光泽度高。

2.2 孔隙率及其离散系数

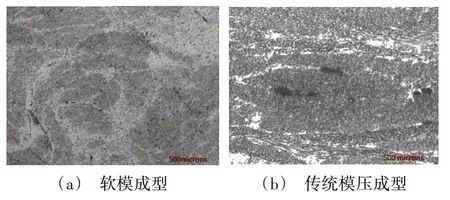

软模成型和传统模压成型防热材料的扫描电镜照片如图3所示。两种成型方式的孔隙率和离散系数对比结果如表1所示。

图3 试样扫描电镜照片Fig.3 SEM images of specimen

表1 两种成型方式孔隙率和离散系数对比Tab.1 Comparison of the variation coefficient of porosities of materials prepared by two kinds of molding methods

从图3可以看出,与传统模压成型试样图3(b)相比,软模成型试样图3(a)内部孔隙形态差异较小,试样内部尚未发现明显孔隙,而传统模压固化内部孔隙截面很大且呈扁平状。从表1可以得出,软模成型试样孔隙率为0%,传统模压材料平均孔隙率为0.82%,且离散系数达到了72.24%。

对于短切高硅氧纤维增强酚醛树脂复合材料来说,其孔隙主要来自酚醛树脂凝胶时,低分子挥发物形成的微气泡。预混料在模压成型过程中,当树脂流动压力大于挥发物蒸汽压力时,气泡被抑制,固化后材料的孔隙很少;反之,当树脂流动压力小于挥发物蒸汽压力时,气泡容易出现在树脂中,固化后材料的孔隙就会很多[15]。

传统模压工艺,预混料并不能均匀地装填到模具型腔中,因此预混料表面各点和金属模具上型面贴合松紧不一,甚至出现架桥现象[16]。在这种成型过程中如果预混料流动性差,材料局部位置因为传递到的压力较小,不足以抑制微气泡,会出现孔隙;而软模成型,和预混料表面接触的不是金属上型面,而是可膨胀随型硅橡胶,它把压力通过形变传递给表面各处,即使在架桥位置,也能通过硅橡胶膨胀和变形施加足够的压力抑制微气泡产生,因此孔隙率很低。

2.3 密度及其离散系数

软模成型和传统模压成型防热材料的密度及离散系数如表2所示。

表2 两种成型方式密度及离散系数对比Tab.2 Comparison of the variation coefficient of densities of materials prepared by two kinds of molding methods

由表2可得,软模成型材料各处密度基本接近,离散系数小,而传统模压材料的各处密度相差较大,因此离散系数也较大。对于酚醛基防热材料,在纤维及树脂配比相近情况下,影响密度的主要因素是材料的孔隙。传统模压材料的孔隙率较大,孔隙离散系数达到了72.24%,这导致材料密度的离散系数也较大,其密度离散系数高达0.30%,而软模成型材料的密度离散系数则小得多,只有0.09%。由于软模成型材料的密度离散系数小,因此可以预知这种孔隙率较低的软模成型材料具有较好的质量稳定性。此外软模成型材料密度略高于传统模压材料密度,也和成型过程中形成的孔隙有关,材料孔隙率越大,密度越小。

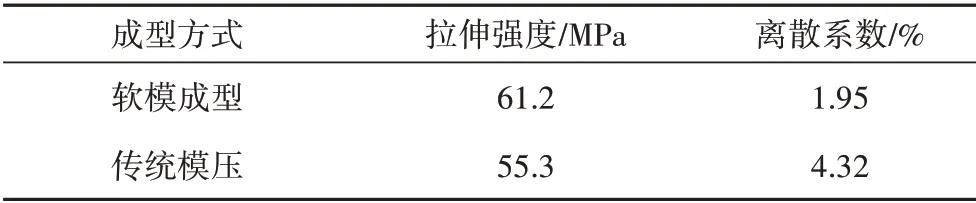

2.4 拉伸强度及其离散系数

软模成型和传统模压成型复合材料的拉伸强度及离散系数如表3所示。

表3 两种成型方式拉伸强度及离散系数对比Tab.3 Comparison of the variation coefficient of tensile strengths of materials prepared by two kinds of molding methods

由表3可得,软模成型材料拉伸强度略高于传统模压材料,而且软模成型材料各处的拉伸强度相差不大,离散系数小,传统模压材料各处的拉伸强度相差较大,离散性大。这主要是因为拉伸强度由材料抗拉强力及有效载荷截面积决定。材料的孔隙有的存在于纤维和树脂界面,有的存在于树脂内部。存在于纤维和树脂界面的孔隙将降低树脂和纤维结合力,对材料抗拉强度不利;存在于树脂内部的孔隙使得材料的有效载荷截面积变小。因此,孔隙降低了有效载荷截面积,从而降低了材料的拉伸强度。

3 结论

采用软模成型工艺制备出了短切高硅氧纤维增强酚醛树脂复合材料,其表面富有光泽,且“零”出胶,软模成型克服了传统模压成型带来的材料孔隙率和离散度系数等的问题;用CT 扫描软模成型材料截面,其孔隙率低,接近“0”;软模成型材料密度较高且密度的离散系数为0.09%,拉伸强度较高且拉伸强度的离散系数为1.95%,均小于传统模压成型材料相应的离散系数,因此其材质更均匀、性能更稳定。