史汉桥 高 坤 刘德博 杨昆晓 孙宝岗

(1 航天材料及工艺研究所,北京 100076)

(2 北京宇航系统工程研究所,北京 100076)

文 摘 对低温复合材料贮箱渗漏性能的研究背景、最新发展方向、研究现状进行了概述,重点介绍了复合材料低温微裂纹特性、复合材料低温渗漏性能及其机理模型。研究表明:选用低模量碳纤维、减小树脂基体与碳纤维的线胀系数差别、协同提高树脂基体的低温韧性和强度、减少预浸料单层厚度、增大复合材料铺层角度,可以减少复合材料低温微裂纹,从而降低复合材料低温渗漏率。

0 引言

国际上低温复合材料的研究始于20世纪70年代,之后随着超导托克马克、可重复使用飞行器、低温风洞等重大项目的发展,低温复合材料的研究受到了较广泛的关注[1-4]。特别是20世纪90年代,在美国航空航天局(NASA)的支持下,麦道公司和洛马公司针对可重复使用飞行器的使用要求,相继开展了复合材料液氢贮箱和复合材料液氧贮箱的研制。这些重大项目的实施极大地促进了对复合材料低温性能的研究[5-8]。然而,1999年洛马公司为可重复使用运载器X-33 研制的复合材料液氢贮箱在试验时发生了液氢泄漏,导致试验失败。之后,NASA 继续针对复合材料低温微裂纹和渗漏性开展了大量的应用基础研究工作[9-11]。前期的研究结果表明:低温复合材料贮箱呈现明显的渗漏失效先于结构承载失效的特点,因此,低温复合材料防渗漏性能的研究是其实现工程应用的关键。本文主要对低温复合材料贮箱研究最新进展、复合材料低温微裂纹特性、复合材料低温渗漏性能及其机理模型、复合材料低温防渗漏方法等进行了综述。

1 低温复合材料贮箱研究最新进展

近年来,由于重型运载火箭研制面临严苛的减重要求,大型复合材料低温贮箱的研制成为热点。2011年9月,NASA 正式委托波音公司研制Φ10 m 量级的低温复合材料贮箱,其目标是比金属贮箱减重30%,降低成本25%。2014年8月,波音公司制造的Φ5.5 m 的复合材料低温贮箱(图1)在NASA 马歇尔航天中心成功完成试验测试,为进一步研制用于“航天发射系统”重型运载火箭第二级的Φ10 m 级复合材料液氢贮箱奠定了技术基础,被评为2014年十大国防材料技术突破之一[12-13]。波音公司在该贮箱中采用了超薄预浸料技术来提高复合材料的低温防渗漏性能。2016年Space X 公布了其“星际运输系统”(简称ITS)的两个最关键的技术之一——Φ12 m 的碳纤维复合材料液氧贮箱,并于2016年11月完成了2/3 爆破压力的考核试验,其采用了胶螺结构来进行防渗漏密封(图2)[14]。

图1 波音公司制造的Φ5.5 m复合材料液氢贮箱Fig.1 Boeing Φ5.5 m composite LH2 tank

图2 Space X公司制造的Φ12 m复合材料液氧贮箱Fig.2 Space X Φ12 m composite LO2 tank

2 复合材料低温微裂纹特性

由于碳纤维在纤维方向上具有较小的线胀系数约为-0.5 μm/(m·℃),在垂直于纤维方向上线胀系数为正,而复合材料树脂基体的线胀系数为各向同性约为+50 μm/(m·℃),因此在碳纤维的纤维方向上,树脂和纤维的线胀系数差别较大,导致在大的温差变化时,会产生较大的内应力。如果内应力大于树脂强度或树脂与纤维的界面强度,就会在复合材料的树脂基体或界面处产生微裂纹。复合材料在低温下微裂纹的产生和扩展,对于复合材料低温贮箱的安全性至关重要。

2001年,NASA 马歇尔航天飞行中心的A.J.HODGE[15]对X-33 复合材料贮箱和马歇尔航天飞行中心的共形贮箱的低温微裂纹特性进行了对比评价。文章指出:在复合材料层合板中基体微裂纹形成是首先出现的损伤模式。微裂纹的形成一般出现在载荷低于断裂载荷时,通常对复合材料层合板的总体强度影响很小。但是微裂纹的形成可以导致其他损伤模式、改变弹性性能、增加层合板对气体和液体的渗漏性。由于轴向和横向铺层的线胀系数不匹配,当复合材料层合板从固化温度冷却到室温时,较高的热残余拉伸应力出现在复合材料铺层的横向。当复合材料进一步冷却到低温环境时,残余应力的现象被加剧。单独的热效应就可以导致层合板中形成微裂纹。X-33 复合材料液氢贮箱在压力293 kPa的液氢验证测试后失效。X-33液氢贮箱失效调查结果表明:室温加载或者只进行热循环而不加载仅能在内蒙皮(IM7/977-2)的外层引发微裂纹;由于热和力学载荷的耦合作用,大量的微裂纹出现在贮箱整个内蒙皮中。X-33 液氢贮箱失效调查结论为:微裂纹导致液氢渗漏到三明治夹层结构芯中。

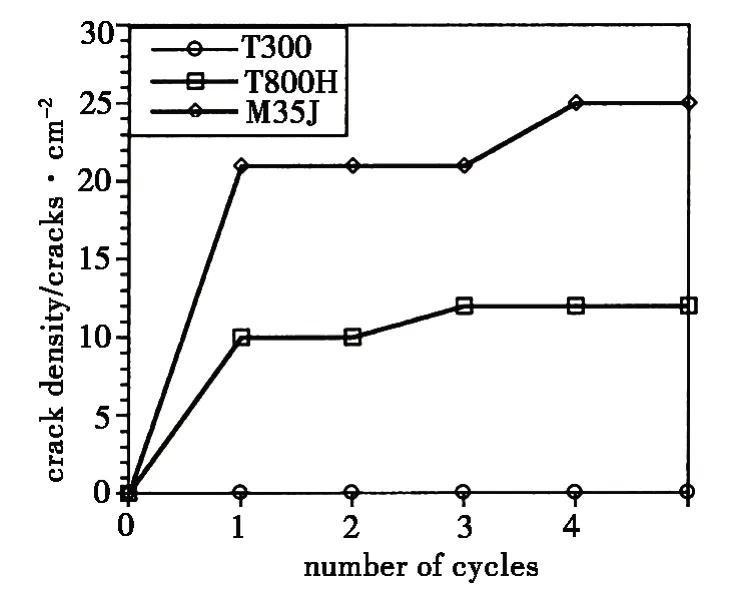

2002年,美国华盛顿大学JAME C.SEFERIS 等人[16]研究了树脂基体和纤维对碳纤维/环氧复合材料低温微裂纹的影响。研究表明:基体性能和纤维拉伸模量对复合材料对低温循环的响应具有显着作用。高的Tg和柔性连段的存在可以减少层合板的微裂纹。但是过多的柔性链段可能会导致树脂强度降低、线胀系数增加(树脂基体和纤维的线胀系数不一致性增加),从而导致低温下微裂纹的增加。因此,为减少复合材料低温微裂纹,树脂基体的低温韧性和强度需要协同提高。碳纤维模量的增加对应着轴向线胀系数的增加。T300、T800H 和M35J 的拉伸模量分别是230、294 和343 GPa,对应的纤维轴向线胀系数分别是-0.41、-0.56和-0.73 μm/(m·℃)。如图3所示,含高模量碳纤维的复合材料更容易产生微裂纹。高的拉伸模量对应于平行于碳纤维轴向的结晶基本平面的晶化和定向。这将增加碳纤维的轴向负线胀系数。当温度降低时,碳纤维在半径方向收缩,沿轴向扩展,而树脂基体在各个方向均收缩。碳纤维和树脂基体之间更大的线胀系数差别增加了低温下热应力,导致微裂纹的增加。

2005年,美国NASA 兰利研究中心的EDWARD H.GLAESSGEN 等人[11]研究了X-33 三明治夹层结构复合材料低温贮箱在内压下失效的原因。作者通过典型层合板理论(CLT)给出了复合材料在低温冷却时的热残余应力公式和横向机械应力公式,并计算出了X-33内外蒙皮IM7/977-2层合板的横向热残余应力和横向机械应力,从而获得了内外蒙皮的总应力值。作者计算得出:内蒙皮中的应力足以引起微裂纹的形成,而外蒙皮中的应力则等于或小于微裂纹形成的门槛值。因此导致了液氢燃料渗过内蒙皮进入到蜂窝芯中。

图3 复合材料层合板中微裂纹扩展与低温循环次数的关系Fig.3 Microcracking propagation with cryogenic cycling

3 复合材料低温渗漏性能

2005年,美国佛罗里达大学的SUKJOO CHOI 博士[17]在其博士论文中系统研究了IM7/977-2 等复合材料层合板低温下的内部微应力、横向裂纹的断裂韧性、渗漏性能等。作者通过微观力学分析方法计算内部微应力来预测复合材料基体低温(50 K)下裂纹的形成,作者通过分析预测:基体相的微应力足以在复合材料中引发微裂纹。作者通过实验研究了(77~300 K)低温循环对复合材料渗漏性能的影响。

2006年,美国空军实验室等机构的VERNON T.BECHEL 等人[18]研究了IM7/977-2、IM7/977-3、IM7/5250-4复合材料层合板在热疲劳诱导下横向微裂纹密度与渗漏性能之间的关系,还研究了-196~177 ℃、-196~12 ℃、-196 ℃~RT的不同的热循环温度和次数对复合材料室温和低温渗漏性能的影响。研究结果表明:[0/90]2S和[0/90/45/-45]S铺层抑制渗漏的性能比[0/45/-45/90]S至少好100 个循环;热循环最高温度对横向裂纹的形成、扩展及最终渗漏通道的形成具有显着影响;热循环最高温度越高,微裂纹密度越大,渗漏率越高。此外,还研究了热循环次数、预浸料厚度、残余应力、铺层方向对复合材料低温微裂纹密度的影响。研究表明:减少铺层的单层厚度30%可以延缓表面层微观开裂最多200个循环,但是当总的循环次数达到1000 个循环时,微裂纹数量趋向相当。

同年,日本航天开发署航天技术研究所先进复合材料中心的TOMOHIRO YOKOZEKI 等人[19]评估了裂纹角度对复合材料层合板(中模碳纤维增韧环氧体系IM600/133)气体渗漏性能的影响。研究表明:更小的裂纹交叉角度可以在裂纹交叉处获得更大的渗漏传导系数。

此外,日本航天开发署结构技术中心的HISASHI KUMAZAWA 等人[20]也于2006年采用十字形试样研究了碳纤维复合材料层合板室温下的损伤和渗漏性能。当(0/0/90/90)s 长条形试样施加0°方向拉伸载荷时,在230 MPa 时90°方向的基体开裂被引发。当(0/0/90/90)s十字形试样施加双向拉伸载荷时,在300 MPa 时基体裂纹被引发,裂纹引发仅仅出现在90°铺层中,而表面的0°铺层中未出现裂纹引发。当各个层中均出现损伤时,尽管0°铺层和90°铺层中的平均应力几乎相等,但是90°铺层中的裂纹密度比0°铺层中的多。当(0/90/0/90)s 十字形试样施加双向拉伸载荷时,在450 MPa 时90°铺层中基体裂纹被引发,而0°铺层中微裂纹几乎未发现。

两种铺层在单向和双向应力下,90°铺层中的微裂纹引发对应的应变都低于0°铺层。对于(0/90/0/90)s 铺层,双向应力下的基体裂纹引发对应的应变低于单向应力。(0/0/90/90)s 铺层中的基体裂纹引发对应的应变值低于(0/90/0/90)s 铺层。研究表明:层合板的单层厚度越薄,裂纹引发和损伤发展对应的应变越高。

作者还研究了施加一定的最大应变后,(0/0/90/90)s 和(0/90/0/90)s 层合板在不加载情况下的裂纹密度和渗漏发展情况。结果表明:(0/90/0/90)s 层合板比(0/0/90/90)s层合板具有更好的防渗漏性能。作者分析原因可能是:(1)薄单层比厚单层具有更大的裂纹抑制能力;(2)大量的0°和90°界面,导致0°和90°层基体裂纹的交叉,起到了渗漏通道“咽喉”的作用。

4 复合材料低温微裂纹和渗漏失效模型

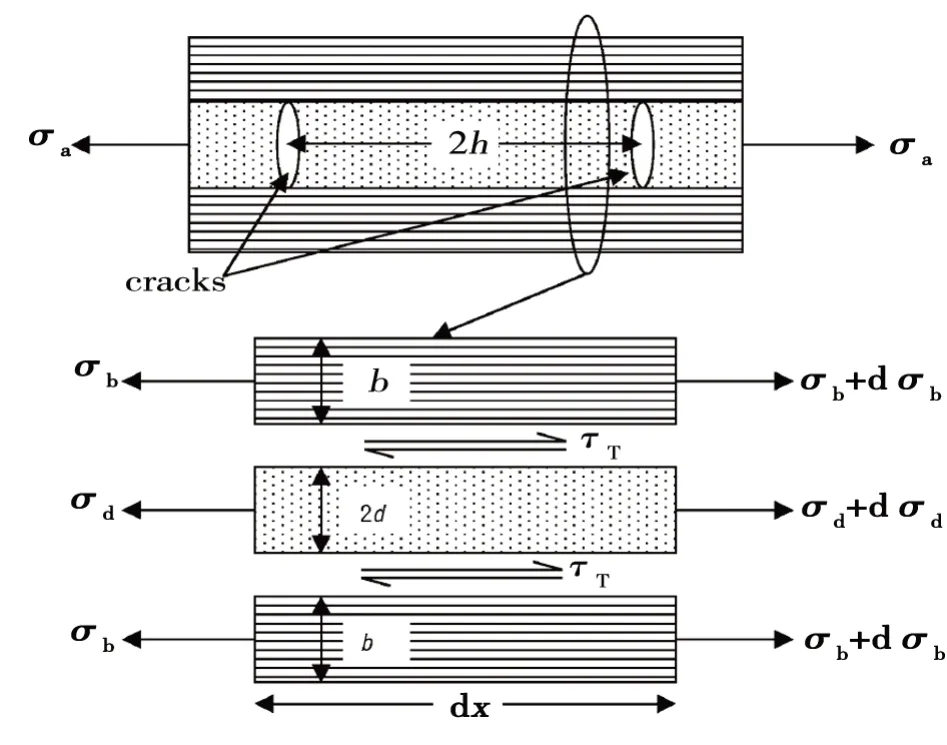

2001年,NASA 马歇尔航天飞行中心的A.J.HODGE[15]尝试了两种方法来模拟微裂纹密度。一种是变分力学结合能量释放率。另一种是剪切滞后模型结合能量释放率(图4)。两者都得出了关于微裂纹密度和应力的双曲线三角函数。该函数关系对微裂纹起始的模拟不准确,更适用于对微裂纹扩展的模拟。剪切滞后/能量模型比变分力学/能量模型与实验结果的吻合度更高。基于剪切滞后/能量模型,横向铺层中的应力分布可以描述为两个微裂纹间距的函数。应变能量可以用来预测微裂纹的形成。当应变能量释放速率△G大于临界应变能量释放速率G1C时,裂纹被引发。但是由于缺陷和复合材料性能的统计离散,裂纹起始的应力比预测的要低。

对于X-33 复合材料液氢贮箱,如果其他参数是常数,临界能量释放速率与模量成反比。因此,当冷却到低温时,模量增加,临界能力释放速率则降低。22、-196 和-253 ℃下IM7/977-2 的G1C值分别是231、160 和142 J/m2。IM7/977-2 层合板中微裂纹密度随拉伸应力的增加和温度的降低而明显增加。

图4 剪切滞后模型Fig.4 Shear lag model

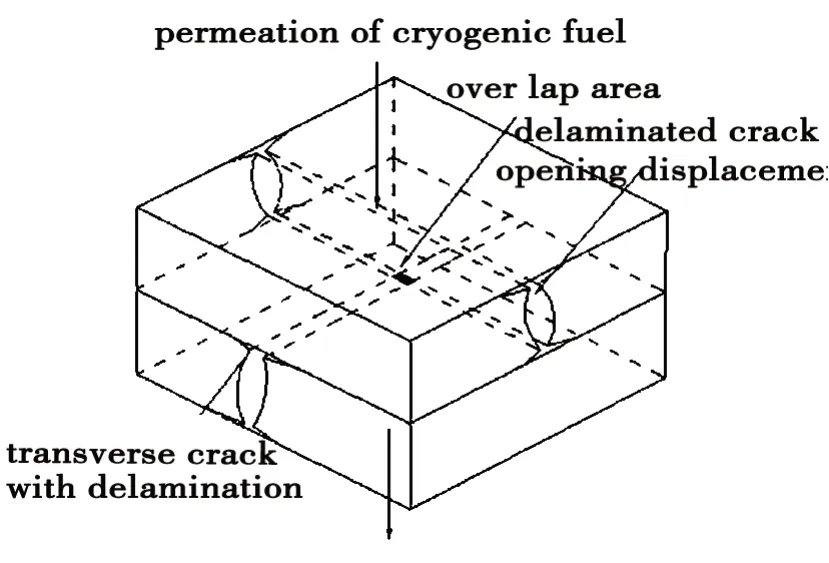

2004年,美国俄亥俄州大学SAMIT ROY 等人[21]评估了由横向基体裂纹和分层形成的交互网络通道(图5)引起的渗漏。作者将一阶剪切层合板理论应用于5 层和3 层模型来预测分层裂纹开口距离。二维有限元分析证实了使用5 层和3 层模型得到的分层裂纹开口距离。作者使用适用于气体通过多孔介质的等温粘性流动的Darcy 定律发展了预测碳环氧复合材料渗漏性的数学模型。使用该模型可以通过给定的分层长度、裂纹密度和载荷情况来计算正交层合板的渗漏性。

图5 两个有分层的横向裂纹相交位置处的渗漏通道Fig.5 Permeation path at overlap of two transverse cracks with delamination

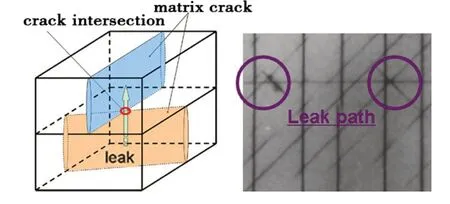

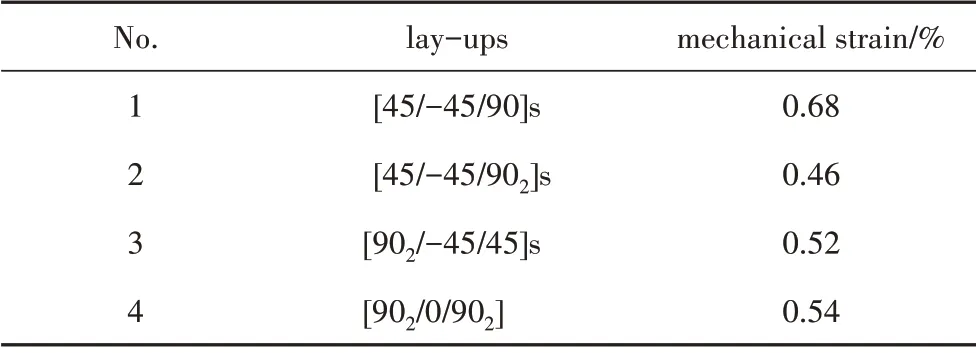

2009年,日本东京大学和日本航天开发总署TOMOHIRO YOKOZEKI等人[22]开展了低温贮箱含损伤复合材料(IM600/133)在加载下的渗漏性能试验评价。作者提出了缺陷诱导的低温渗漏通道形成模型(图6)。通过管形试样渗漏测试,作者总结了复合材料低温渗漏测试中临界渗漏通道形成时的机械应变水平,如表1所示。文中渗漏通道形成时对应的渗漏率在10-5Pa·m3/s量级。

图6 复合材料层合板中缺陷诱导的渗漏通道模型Fig.6 Damage-induced leak path in composite laminates

表1 低温渗漏测试中渗漏通道形成时的机械应变水平Tab.1 Applied mechanical strains when crucial leakage was observed during cryogenic permeation test

5 复合材料低温防渗漏方法

5.1 树脂基体分子结构设计及改性

1995~1998年,日本大阪大学的S.NISHIJIMA和T.OKADA[23-24]研究团队报道高分子交联点间分子链段较长的环氧树脂具有更好的低温应力松弛能力;作者采用分子设计的方法,用双官能团环氧对多官能团环氧进行改性或混合,由多官能团环氧形成的三维高强分子链承担外部载荷,由双官能团环氧形成的二维柔性分子链段松弛应力集中,从而获得了低温下高断裂韧性的环氧树脂。

同时,该研究团队还通过二氧化硅杂化改性环氧树脂,提高环氧树脂分子结构局部应力松弛能力,使其液氦温度下的断裂韧性提高到原环氧树脂的2.6倍。

2002年,美国华盛顿大学的J.C.SEFERIS[25]研究团队报道采用一定含量的层状纳米黏土Cloisite 25A 可以使碳纤维增强环氧树脂复合材料的低温微裂纹减少50%。2007年,美国NASA格伦研究中心的S.G.MILLER[26]等人报道采用有机改性层状黏土Closite 30B 和硅酸盐ODA 改性环氧树脂,可以使树脂线胀系数降低30%,韧性增加100%,从而使树脂的渗漏性降低了70%。这是由于层状纳米黏土改性环氧树脂的线胀系数减小,降低了树脂基体与碳纤维的线胀系数差异,因而减小了低温下的热应力。此外,由于流动诱导的层状黏土定向排列作用,由该改性树脂缠绕制备的复合材料贮箱样件氦渗漏率比常规环氧树脂基复合材料制备的贮箱样件减少了5倍。

2014年,美国密西西比州立大学的H.R.BROWN[27]等人报道添加一定含量的纳米核壳橡胶增韧剂(MX960 或MX130),可以通过增加相界面,以增加二次开裂,提高对微裂纹的阻力,来提高环氧树脂的低温韧性。

5.2 超薄预浸料铺层技术

2006年,美国空军实验室、日本航天开发署结构技术中心[18-19]等研究机构报道采用超薄浸料铺层技术,可以通过增长裂纹扩展路径,增加裂纹扩展所需能量的方法,来提高复合材料抵抗低温微裂纹的能力,从而提升复合材料低温防渗漏性能。波音公司[12-13]在2011年9月起开始研制的大型复合材料贮箱中采用了超薄预浸料铺层技术来增加复合材料贮箱的防渗漏性能。

5.3 铺层角度优化

2006年,日本航天开发署航天技术研究所先进复合材料中心和日本航天开发署结构技术中心[19-20]报道,通过增加0°和90°铺层界面的方法,可以增加对基体裂纹的交叉“咽喉”作用,因此正交铺层比小角度铺层具有更好的防渗漏性能。

6 内衬防渗漏技术

内衬技术也是提高复合材料贮箱防渗漏性能的途径之一。采用金属内衬将明显减少甚至丧失减重效果,因此非金属内衬防渗漏技术是研究的重点。2001年,NASA 兰利研究中心的BRIAN W.GRIMSLEY[28]等人研究将单层或多层聚合物薄膜插入复合材料内蒙皮,或将其覆盖在复合材料内衬层表面,从而形成阻隔层,防止液氢燃料的渗漏。测试的薄膜包括:铝化MylarTM薄膜、自金属化聚酰亚胺薄膜、VectraTM薄膜、聚酰亚胺/纳米黏土薄膜、含苯乙炔基的酰亚胺硅烷薄膜等。其中含苯乙炔基的酰亚胺硅烷和铝化MylarTM渗透率较低,是最有前途的非金属阻隔材料。但是如何提高薄膜粘结强度、防止分层,是这种技术方案面临的问题。2004年,美国波音公司MICHAEL J.ROBINSON[29]等人研究了铝箔、聚氟乙烯薄膜、乙烯醇薄膜、含氟聚合物、氟化聚氨酯涂层作为内衬材料的防渗漏性能,结果显示采用铝箔内衬的复合材料防渗漏性能最好,但是存在线胀系数与复合材料基板差别大、成型困难等问题。2011年,美国马歇尔飞行中心的THOMAS DELAY[30]报道了混杂复合材料低温贮箱结构,该结构由至少两层不同种类的复合材料组成,内层为芳纶纤维或PBO纤维增强聚氨酯复合材料,外层为T1000碳纤维增强环氧复合材料,通过低温下高韧性的内层复合材料来有效抑制裂纹与渗漏。

7 结语

(1)大型复合材料低温贮箱的研制成为低温复合材料应用研究的最新发现方向。

(2)树脂基体的低温韧性和强度需要协同提高,才能更好地减少复合材料的低温微裂纹。

(3)选用低模量的碳纤维,可以减少复合材料的低温微裂纹。

(4)复合材料冷热循环的最高温度越高,渗漏率越高。

(5)减小树脂基体与碳纤维的线胀系数差别,提高树脂基体局部应力松弛能力,增加树脂基体多相界面,可以提高复合材料低温防渗漏性能。

(6)减少预浸料单层厚度可以延缓复合材料低温下微裂纹的产生,降低复合材料低温渗漏率。

(7)增大复合材料铺层角度,可以降低复合材料低温渗漏率。

(8)相关的模型已经被发展来预测复合材料低温微裂纹的扩展和计算复合材料的渗漏性。

(9)复合材料临界低温渗漏通道形成时对应的机械应变水平的分析对工程应用的意义重大。

(10)内衬技术也是低温复合材料防渗漏技术的发展方向之一。