常俊杰 曾雪峰 万陶磊 余 盼 卢 超

(1 南昌航空大学无损检测技术教育部重点实验室,南昌 330063)

(2 日本探头株式会社,横滨 232-0033)

(3 国营长虹机械厂,桂林 541002)

文 摘 为提高SRM粘结结构脱粘缺陷检测效率,实现大面积快速自动检测,基于漏兰姆波检测原理,提出使用空气耦合超声兰姆波检测技术,对钢/树脂/橡胶粘结结构进行检测研究。使用二维傅里叶变换识别粘结结构中兰姆波模态,从兰姆波波结构出发分析了不同模态兰姆波对于脱粘缺陷的敏感性;使用空气耦合检测系统对不同尺寸缺陷进行定量检测,最后使用概率损伤成像算法对缺陷进行成像。结果表明:兰姆波幅值随脱粘缺陷的尺寸增大而增大,不同兰姆波模态检测灵敏度不同,检测灵敏度高的模态其离面位移更大,使用800 kHz 频率的S0模态检测灵敏度高于A0模态,兰姆波成像算法能够快速准确的对脱粘区域进行定位成像。空气耦合超声兰姆波技术能够快速有效地对SRM 脱粘缺陷进行检测,提高了检测效率,为非接触超声的实际应用提供了有益探索。

0 引言

粘结结构以其质量轻、强度高等优越性能在航空航天、军工产业和汽车制造等领域发挥着重要作用[1]。金属/非金属粘结结构更是在航空领域中得到大面积使用,特别是被应用在固体火箭发动机中。橡胶作为隔热保护材料将壳体和装药室隔开,避免高温直接和壳体作用[2],脱粘缺陷的产生会对该结构的稳定性和鲁棒性产生极大影响,严重的甚至直接导致零部件失效,因此该结构在制作和服役状态中的无损检测和评价显得尤为关键,粘结结构的大量使用对快速可靠的无损检测评价技术提出了更高的要求。

粘结结构质量评价主要分为粘结缺陷检测和粘结强度评价两部分,缺陷类分为完全空气脱粘(complete debond)、孔洞和贴合型脱粘(kissing bond)等,粘结强度分为弱粘结(weak bond)和弱内聚强度(poor cohesive)[3]。目前对于粘结结构的检测评价方法主要有超声检测、工业射线和红外热成像,其方法各有优缺点[4-6]。工业CT 无损检测技术比较成熟并且已经应用于实际检测中,其通过X射线源或γ射线源对试样进行辐射,基于不同材料对于射线的吸收率和材料密度的不同,以成像的方式在底片上表征,该方法检测灵敏度和密度分辨率较高,对于裂纹、气孔、脱粘等缺陷检测能力较好,但是不能对贴合类脱粘缺陷进行检测,且其设备较复杂、庞大、价格昂贵,难以用于试样的原位检测和快速检测;红外成像检测技术其具有非接触、检测范围广、精度高等特点,但是该方法对于环境要求较高;超声检测主要分为谐振、声-超声、脉冲回波、斜入射、导波、相控阵等方法[7]。中科院声学所王小明、李明轩等人对粘结结构进行了大量理论研究和实验验证,针对高波阻抗介质下多层低阻抗介质脱粘问题,提出了延迟方法、透声窗方法等多项技术进行解决,针对粘结强度评价,使用等效线性弹簧模型,理论研究推导了粘结结构的导波频散曲线,分析了劲度系数和频散曲线之间关系,使用非线性弹簧模型,对粘结界面性能退化进行反演和预测[8-13]。中北大学王召巴使用兰姆波诱发波法对该结构的脱粘缺陷进行了研究,使用该技术实现了钢/橡胶(Ⅰ界面)和橡胶/药柱(Ⅱ界面)的缺陷定量检测[14-15]。目前国内粘结结构的空气耦合超声检测研究尚少,西南交通大学江洋使用COMSOL 仿真软件对双层铝板粘结结构中脱粘缺陷进行了模拟[16]。相对于其他检测手段,超声无损检测技术在缺陷检测的基础上,是最有望于实现粘结强度评价的方法。传统超声检测方法都需要将换能器耦合在试样表面,对于大面积的缺陷检测其检测效率低,且由于操作时按压换能器力大小的不同甚至出现漏检、误检等情况,难以实现自动化检测。空气耦合超声以非接触、非浸润、完全无损等优越的特性避免了传统超声检测的弊端,近年来空气耦合超声在复合材料的缺陷检测、材料性能的评估、自动化检测等方面得到了蓬勃发展[17-22]。针对粘结结构检测效率低等问题,提出使用非接触空气耦合超声漏兰姆波检测技术,基于钢板中漏兰姆波原理对该结构中的脱粘缺陷进行定量、定位、成像研究。

本文以钢板/橡胶为对象,使用钢板中漏兰姆波检测理论,使用二维傅里叶变换对钢板侧和橡胶侧兰姆波分别进行模态识别并验证,制作具有不同缺陷尺寸试样,对缺陷尺寸进行定量分析,验证空气耦合超声对该结构脱粘检测的正确性和高效率,拟为空气耦合超声的实际应用提供新的方向。

1 兰姆波检测理论及模态识别

1.1 兰姆波频散曲线

使用漏兰姆波进行实验检测,首先需要计算该结构的频散曲线,并选择合适的频率和模态。对于两种同种材料之间的粘结,需要利用全局矩阵等方法对频散曲线进行计算,而漏兰姆波原理是使用钢板中兰姆波,由于钢板中兰姆波的泄露特性,会以一定角度往上侧空气和下侧橡胶层泄露兰姆波分量,橡胶只是作为一种传递衰减介质,其下侧泄露的兰姆波和钢板上侧泄露的兰姆波性质是一致的。通常在理论分析中将板上下侧视作真空,在实际检测中则为空气介质,其边界条件可将板两侧视作切向位移连续,法向位移为零,此时的兰姆波称为漏兰姆波,斜入射时,其方程可由下式确定[23]:

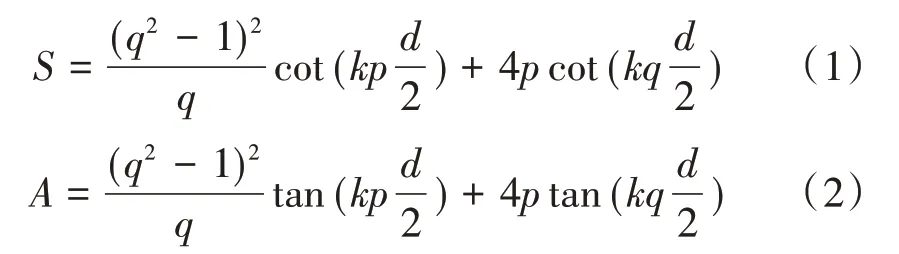

式中,S为对称模态,A为反对称模态,p2=(c/cl)2- 1,q2=(c/ct)2- 1,k=ω/c,ω=2πf,k、c、d分别是波数、相速度和厚度。5 mm 厚钢板相速度频散曲线如图1所示。

图1 5 mm钢板相速度频散曲线Fig.1 Dispersion curves of 5 mm steel plate phase velocity

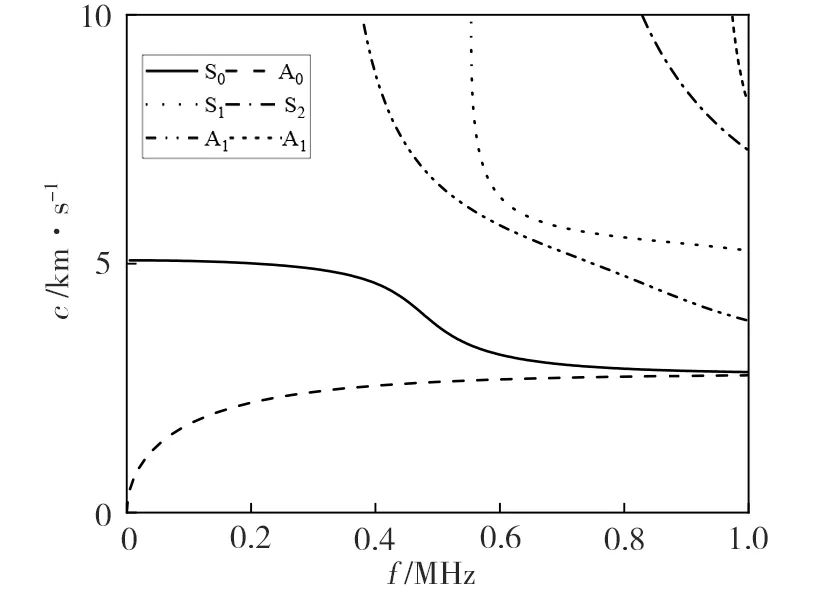

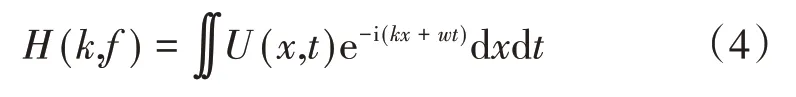

依据Snell定理可计算不同频率和模态下换能器入射角度。有研究指出,空气耦合超声极易在固体板结构中激励并接收A0模态兰姆波,因此在目前空气耦合超声研究中大多使用A0模态进行实验研究。选择不同频厚积不同模态兰姆波对于缺陷有不同检测能力[24],李剑等人使用接触式超声兰姆波法对不同频厚积不同模态缺陷检测灵敏度进行了分析,零阶模态兰姆波在不同频厚积下其灵敏度各有差异,因此分析兰姆波波结构对于选择换能器频率和模态有重要意义[25]。传统接触超声兰姆波分量通过耦合剂与固体板耦合,漏兰姆波分量传播至楔块中直接被接收换能器接收,而空气耦合超声的泄露兰姆波需要经过空气介质再被换能器接收,由于空气中超声衰减较大,在分析其检测灵敏度的前提下应保证接收换能器能够接收到幅值较大的信号,这意味着空气耦合超声选择的检测模态应该具有离面位移较大,面内位移较小这一特点,分别计算200和800 kHz频率下S0模态和A0模态的板内位移分布。图2(a)、(b)分别为200 kHz 频率A0和S0板内位移分布,由结果可知A0模态具有较大离面位移分量,而S0模态离面位移分量较小且面内位移分量较大,因此A0模态的漏兰姆波激发效率更高,在实际检测中空气耦合换能器几乎接收不到S0模态信号,因此200 kHz 频率下应选择A0模态进行实验检测;图2(c)、(d)分别为800 kHz频率A0和S0板内位移分布,可知A0和S0模态的离面位移和面内位移相当,S0模态离面位移稍大于A0模态,因此这两种模态的漏兰姆波信号均可能被接收到;200 和800 kHz 频率的A0模态相比,具有更高的离面位移,因此漏兰姆波接收效率更高,同等检测条件下其信号幅值更大。

图2 200和800 kHz频率下A0和S0模态位移分布Fig.2 A0 and S0 mode displacement at 200kHz and 800kHz

1.2 二维傅里叶变换

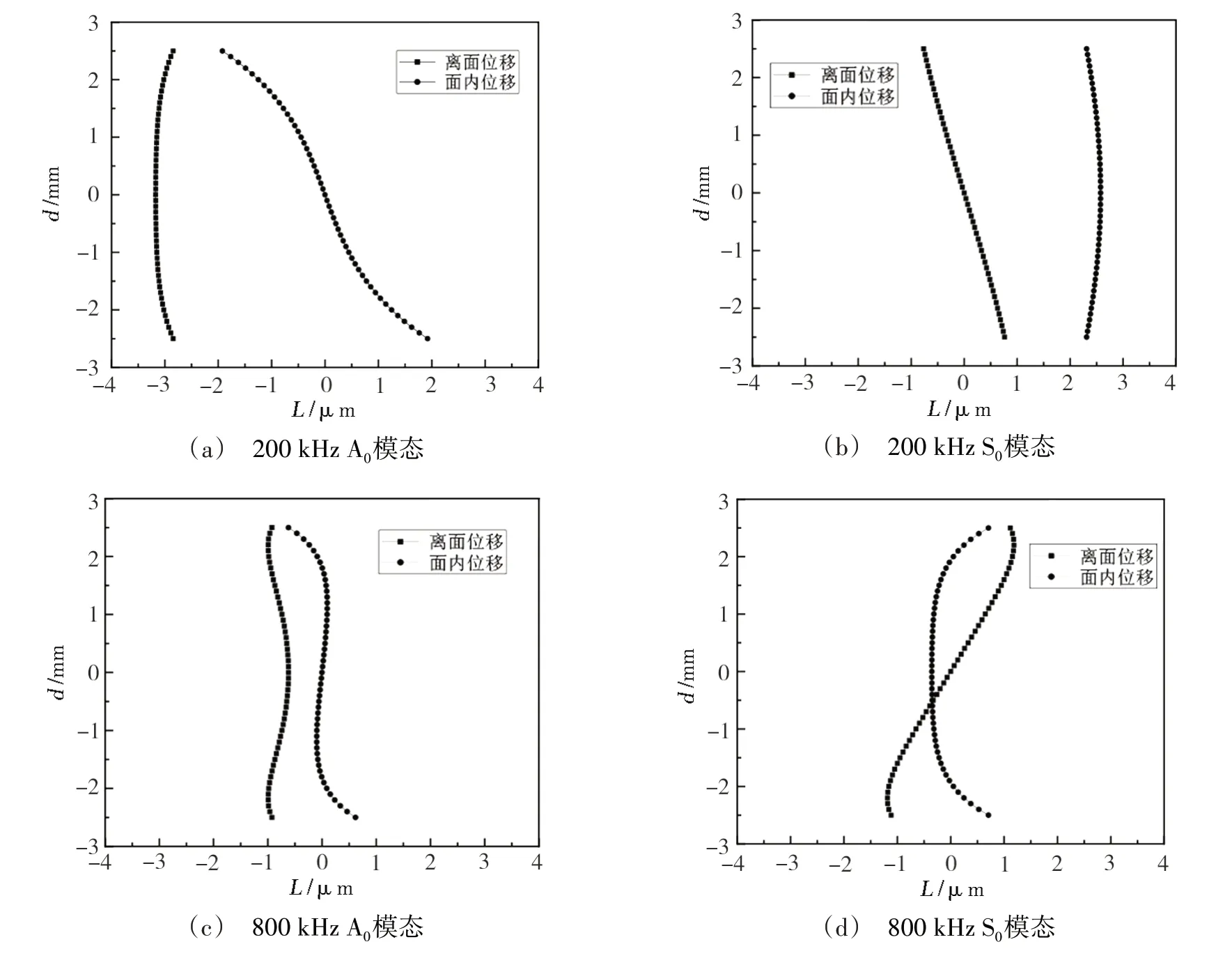

为了分析该结构中的兰姆波模态和验证漏兰姆波理论检测的正确性,需要对该结构中传播的兰姆波进行模态识别。目前对导波信号进行模态识别的常用方法主要有波速法、时频分析和二维傅里叶变换[26-27]。二维傅里叶变换是将时域信号的幅值-时间信息转换为频率-波数,将得到的信息和相应频散曲线对应从而判断导波模态。当兰姆波在粘结结构中传播时,表面位移U(x,t)可以表示为:

式中,A(ω)为幅度,θ为相角,角频率ω=2πf,对上式进行二维傅里叶变换可将时域信号转换为波数域,其结果可表示为:

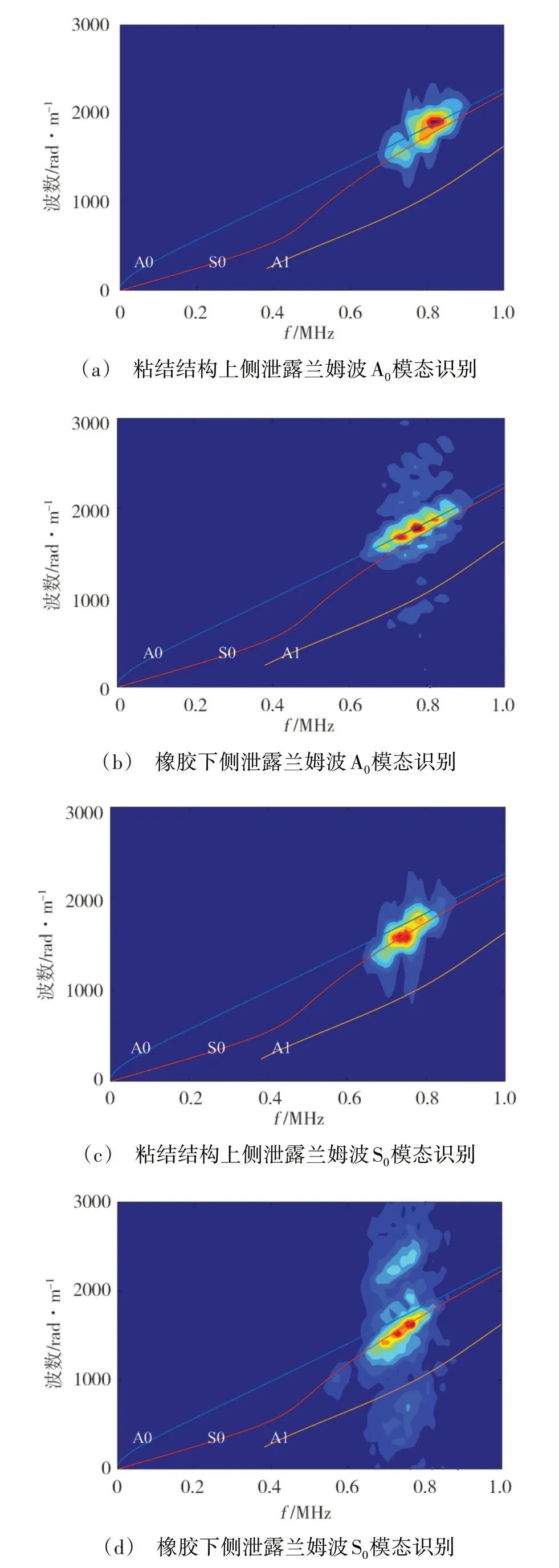

图3 粘结结构中兰姆波模态识别结果Fig.3 Lamb wave mode recognition results in bonded structure

激励A0和S0模态兰姆波,根据Snell 定理计算其入射角,固定初始换能器间距,移动接收换能器,每移动1 mm 间距采集上侧泄露兰姆波和下侧泄露兰姆波信号,将数据导入Matlab 中进行计算。800 kHz频率模态识别结果如图3所示。图3(a)、(b)分别为A0模态兰姆波板上侧和下侧识别结果,图3(c)、(d)分别为S0模态钢板上侧和橡胶下侧识别结果。从结果可知无论是板上侧泄露兰姆波或下侧泄露波,其结果完全和5 mm 厚钢板波数频散曲线相匹配,说明在该粘结结构中单纯激励了钢板中兰姆波,并未在整体粘结结构中产生相应兰姆波,而橡胶层只是作为衰减层或阻尼层,钢板中兰姆波一边往前传播一边往板两侧泄露,当钢板和橡胶之间出现空气脱粘缺陷时,由于空气和钢板巨大的声阻抗差,钢板往空气中泄露的能量相对于泄露介质为橡胶时大大减小,则钢板中主兰姆波能量相对增大,这体现为接收信号变大,即为漏兰姆波检测原理也称板波诱发波原理。依据该理论可知,当出现脱粘缺陷时,接收信号相对于无缺陷时增大,其增量和缺陷尺寸有关。

2 实验检测

2.1 同侧对向兰姆波检测信号

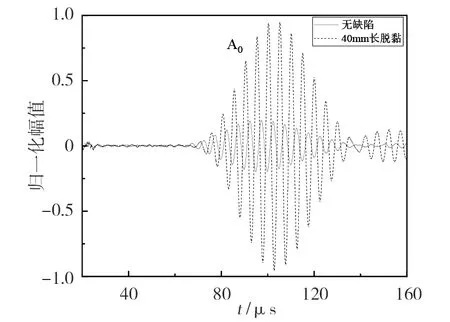

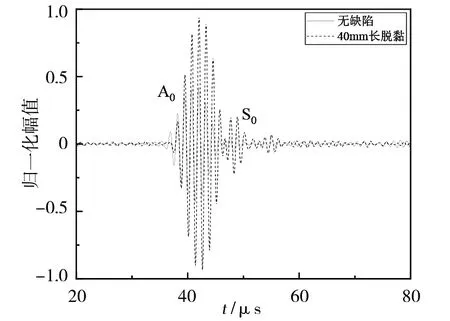

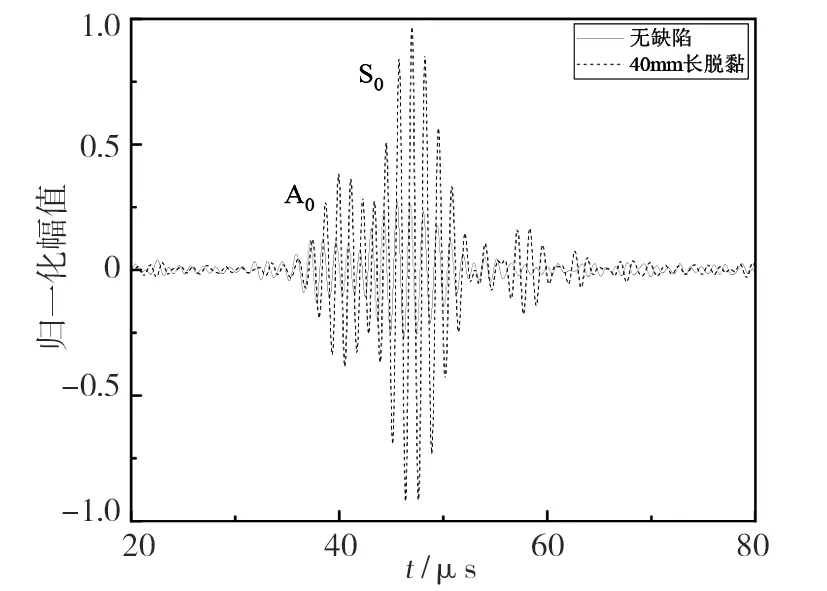

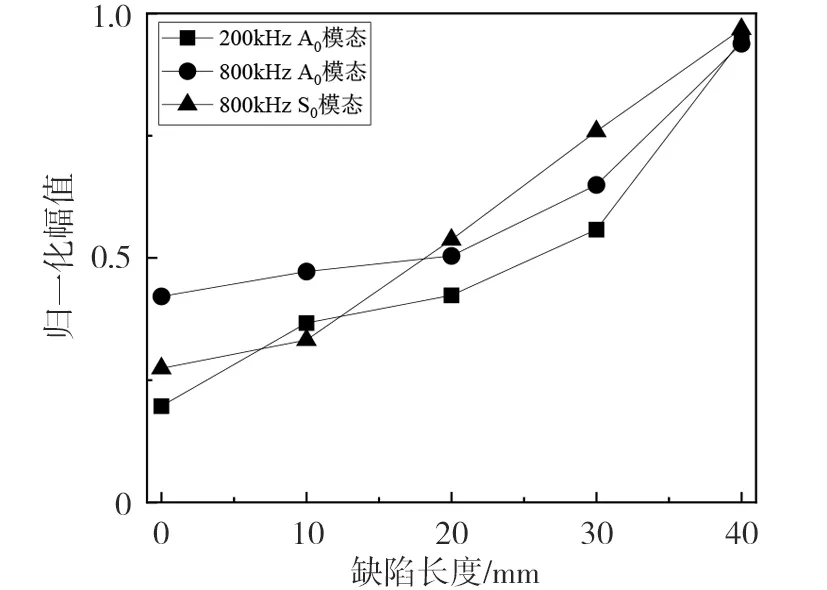

使用空气耦合超声检测系统(NAUT-21)对粘结结构进行检测。该检测系统由高功率复合脉冲信号发射接收器(JPR600C)、NI-PXI-5114 信号采集卡、三轴步进电机、超低噪声前置放大器(60 dB)、空气耦合专用换能器、系统控制软件组成。试样基体材料为钢和三元乙丙橡胶,钢材厚5 mm,橡胶厚度为2 mm。在粘结前,使用400#、800#砂纸由低至高依次对钢板和橡胶表面进行交叉打磨,酒精擦拭并干燥2 h,在钢材和橡胶表面均匀涂抹粘结剂,并放入模具中常温固化72 h,测量粘结层厚度为(0.1±0.02)mm。在橡胶表面挖空出不同尺寸正方形空洞模拟空气脱粘缺陷,制作具有10 mm×10 mm、20 mm×20 mm、30 mm×30 mm 和40 mm×40 mm 缺陷大小的试样。使用200 和800 kHz 空气耦合换能器激励钢板中导波对缺陷进行检测和成像。依据Snell定理计算200 kHz 频率A0模态入射角为8.6°,800 kHz 频率A0模态入射角为7°,S0模态入射角为6.4°。使用一发一收同侧对向换能器放置方法,使用角度仪精确调整换能器入射角度,固定换能器间距,分别对具有不同缺陷大小的试样进行实验检测,并采取信号。使用200 kHz 换能器检测无缺陷和40 mm 长度脱粘缺陷信号结果如图4所示,信号归一化幅值从0.19 增大至0.94;使用800 kHz 换能器A0模态检测无缺陷和40 mm 长度脱粘缺陷信号结果如图5所示,信号幅值从0.42 增大至0.938;使用800 kHz 换能器S0模态检测无缺陷和40 mm 长度脱粘缺陷信号结果如图6所示,信号幅值从0.27增大至0.96。

图7为200 kHz A0模态、800 kHz A0和S0模态不同脱粘尺寸检测信号,由结果可知使用200 kHz的A0模态其信号幅值变化量最大为0.73,800kHz 的A0模态幅值变化量为0.518,S0模态幅值变化量为0.69,因此使用200 kHz 的A0模态对于脱粘缺陷尺寸的变化更敏感,检测灵敏度更高,使用800kHz的S0模态比A0模态检测灵敏度稍高,使用该方法能够对脱粘缺陷进行有效检测和表征。从以上结果并对比兰姆波结构,200 kHz 的A0模态其具有更大的离面位移分量,因此其泄漏至空气中的兰姆波能量更多,仪器激励换能器的能量低,因此其信噪比相较于800 kHz兰姆波较高。800 kHz 的S0模态检测灵敏度稍大于A0模态,因此具有较高检测灵敏度的兰姆波模态离面位移分量较大,面内位移较小。

图4 200 kHz A0模态检测结果Fig.4 200 kHz A0 modal detection signal

图5 800kHz A0模态检测结果Fig.5 800 kHz A0 modal detection signal

图6 800kHz S0模态检测结果Fig.6 800kHz S0 modal detection signal

图7 不同频率和模态信号幅值与脱粘尺寸关系Fig.7 The relationship between the amplitude of different frequencies and modes and the size of the defects

2.2 概率损伤成像

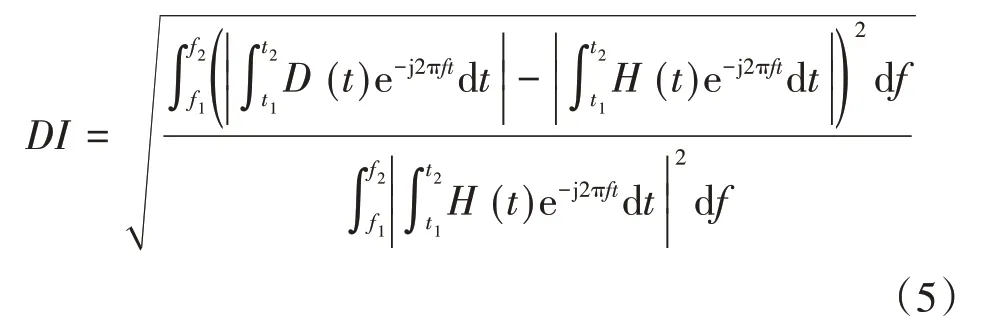

使用漏兰姆波检测原理对脱粘尺寸进行定量分析,结合概率损伤成像方法对脱粘区域进行定位检测。超声常用的成像方法主要分为C 扫描、D 扫描、特征成像、兰姆波扫查成像和概率损伤成像[28]。水浸C 扫描精度高但是扫描速度慢且需要将试样放入水中,空气耦合超声C 扫描的扫描效率高但是由于超声在空气中衰减较大因此空气耦合换能器频率被限制在1 MHz 以下,这大大降低了检测的精度,近年来为了实现复合材料冲击损伤和分层损伤等缺陷精确定位,开发了检测精度较高的椭圆概率损伤和双曲线概率损伤等兰姆波成像技术。该文[29]采用概率损伤成像技术,选取频谱幅度差为损伤因子,对脱粘区域进行精确定位和成像。信号频谱幅度差损伤因子能够反映检测信号绝对幅值的变化,从而能够定量反映有无缺陷时检测信号的幅值的变化,其计算公式可由式(5)计算[30]:

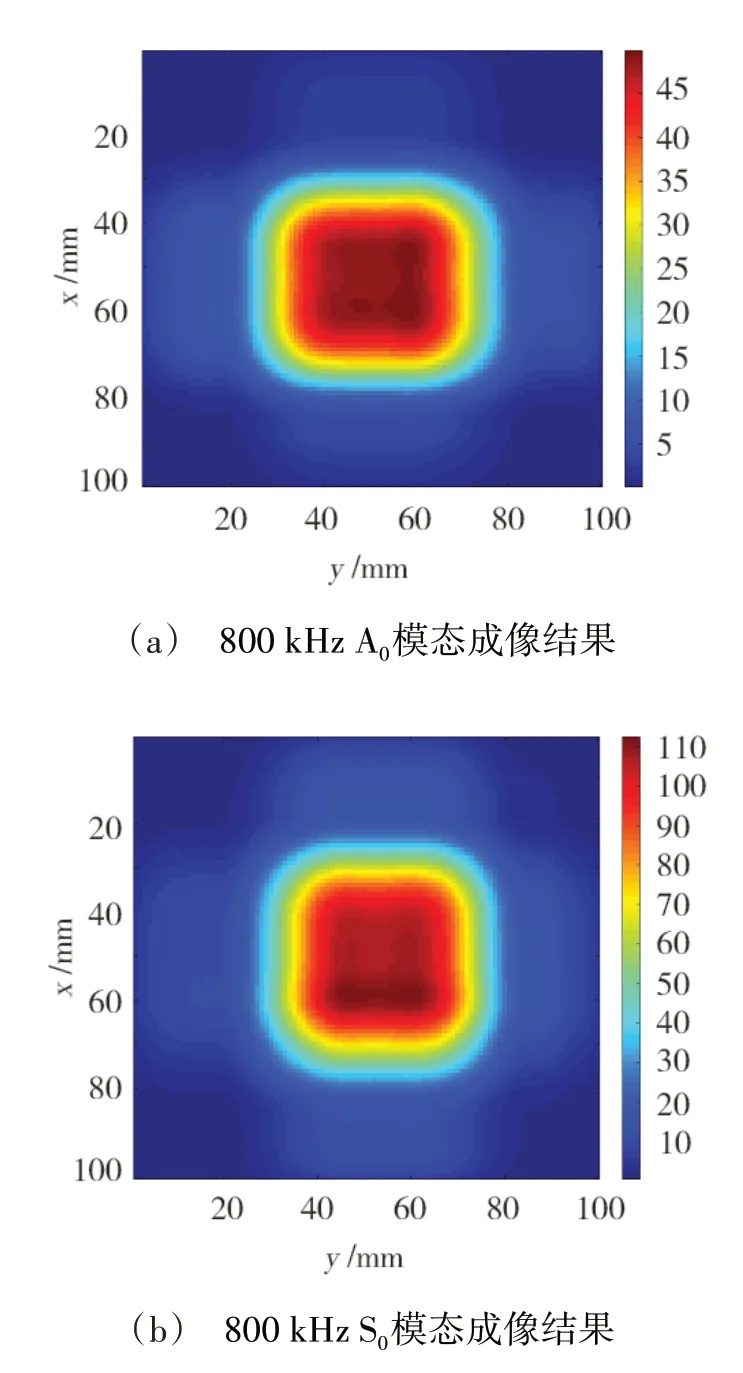

式中,D(t)为检测信号,t1为检测信号开始时刻,t2为检测信号结束时刻,|为信号进行傅里叶变换后的复系数模,f为信号的采样率。使用800 kHz频率换能器分别激励A0和S0模态兰姆波,固定空气耦合换能器间距,以1 mm 为步进对缺陷区域进行两个正交方向上的信号采集,x和y方向两组共200个信号,1 mm×1 mm 为成像精度,使用概率损伤成像算法对两个方向的数据进行融合,具有40 mm 缺陷试样成像结果如图8所示。横轴为x方向,纵轴为y方向,z轴为损伤值,由结果可知灵敏度高的S0模态其损伤值更高,其颜色区分度更高且缺陷形貌相比于A0模态更准确,使用这两种模态均能对缺陷进行有效的定位。

图8 概率损伤成像结果Fig.8 Probabilistic damage imaging results

3 结论

使用空气耦合超声漏兰姆波检测技术对钢/橡胶这一金属/非金属粘结结构中的脱粘缺陷进行研究,对不同尺寸缺陷进行定量和定位研究,提高了粘结结构脱粘缺陷的检测效率,主要结论如下:

(1)从理论上分析了200 和800 kHz 频率的A0和S0模态兰姆波波结构,泄露波接收信号幅值越大离面位移越大,激励效率越高;

(2)使用二维傅里叶变换对粘结结构上侧和下侧泄露兰姆波进行模态识别,识别结果和5 mm 钢板理论频散曲线完全对应;

(3)通过实验结果和兰姆波波结构进行对比,使用空气耦合超声检测技术能够对不同尺寸的脱粘缺陷进行有效表征和定量分析,灵敏度较高的模态离面位移占主导地位且分量较大,而面内位移分量较小;

(4)使用概率损伤成像算法对脱粘区域进行定位,验证了空气耦合超声检测技术对于该缺陷的快速定位能力,效果较好;使用灵敏度更高的模态进行成像其结果更清晰,损伤值更大。