张旭东 赵伟超 张 娟

(1 西北工业大学365所,西安 710065)

(2 西安航空制动科技有限公司,西安 710065)

0 引言

树脂基复合材料与传统的金属材料相比,最为突出的特点是比强度和比模量高、可设计灵活、热稳定性好、物理性能优异等[1],在无人机机体结构上得到了越来越广泛的应用,且对于中小型固定翼无人机来说,环氧树脂体系碳纤维预浸料作为复合材料先驱体,也越来越广泛应用于轻质、高性能复合材料结构中[2-3]。作为连接机翼并支撑垂、平尾的复合材料圆管是固定翼无人机的一个重要受力部件,通常其长径比大、薄壁,甚至厚度呈阶梯分布,使用时要承受弯矩、扭矩和剪力等复合载荷,其中弯矩为主要载荷,因此一般来讲,成型的圆管内部结构越致密越有利于复合材料优势的整体发挥,因此成型该产品较为适合的方法为预浸料成型工艺;同时为有效提高尾撑端头的装配连接性及气动外形要求,利用热膨胀工艺及组合工装模具可以进一步得到满足小型固定翼无人机使用的轻质、高性能的碳纤维复合材料薄壁类层压圆管[4-7]。

热膨胀工艺是指复合材料预浸料在闭合刚性组合模具中橡胶弹性体通过受热膨胀来实现对复合材料加压固化的成型工艺方法[8-9],其成型原理是橡胶弹性体作为“均压板”受热膨胀,实现对复合材料固化成型过程中压力的均匀传递和分配。对于碳纤维复合材料圆管成型来说,可以是芯模膨胀、阴模成型,也可以是阴模向内膨胀、芯模成型,具体选择依工艺制造技术而定,一般来说前者成型的产品外形尺寸可控,且有利于后续内形的装配连接,后者则反之。

本文拟采用丙烯酸酯橡胶作为热膨胀工艺的“均压”材料[10-12],利用其可任意赋形的典型特点,得到具有膨胀良好、尺寸可控的膨胀芯模,并利用上、下阴模进一步实现小型固定翼无人机复合材料圆管的工艺成型。

1 复合材料圆管结构

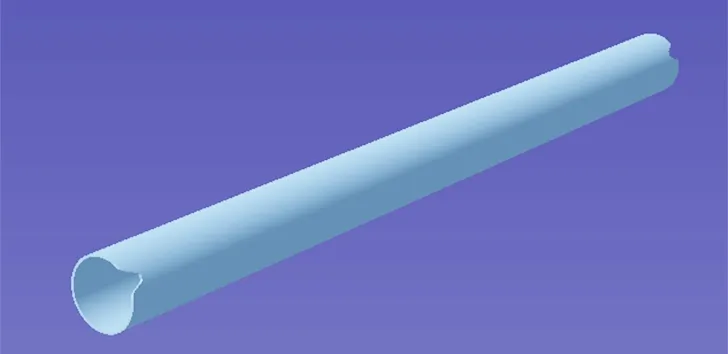

复合材料圆管用于连接固定翼无人机机翼和支撑尾部结构的一种复合材料主承力层压构件,其长度为612 mm、内径42 mm、壁厚1.5 mm,如图1所示。

图1 复合材料圆管结构Fig.1 Structure of composite tube

2 复合材料圆管成型工艺研究

2.1 成型工艺方案的拟定

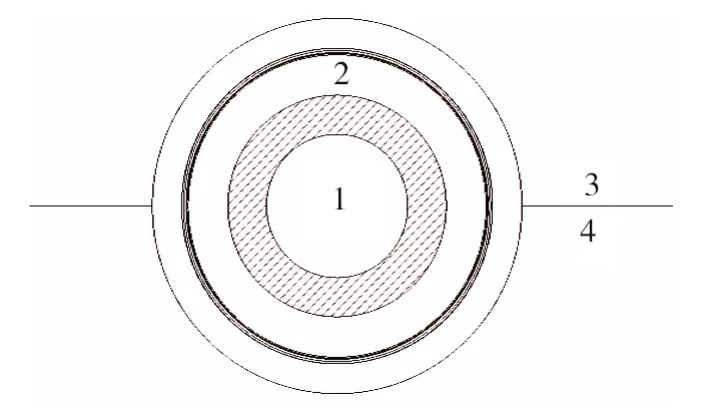

根据产品制造要求,在确保产品外形尺寸及质量可控的前提下,复合材料圆管内径应满足制造公差要求,能与各金属连接件正常连接及固定,因此采用上、下模具及芯模的组合方式,通过碳纤维预浸料铺层、真空固化炉的加热及芯模的受热膨胀施压得到产品内部结构致密、外观质量良好、内径尺寸可控的碳纤维复合材料圆管。如图2所示,上、下阴模的内形与产品外形一致,膨胀芯模的外型面与产品内形一致,其中丙烯酸酯橡胶胶层厚度以其单片名义厚度进行计算、补偿。

图2 成型工艺示意图Fig.2 A drawing of composite processing

为有效提高碳纤维预浸料在受热状态下的树脂滑移、防止增强纤维产生纤维皱褶等现象,固化前需对产品的预浸料预铺层进行必要的真空预压实及热压实。同时,为有效阻止增强纤维层间滑移、树脂受热流出以及确保橡胶弹性体在密闭空间内的可控膨胀,需要在上、下阴模组合后的模具两端设置挡板,以形成密闭组合体。

2.2 选材和材料性能试验

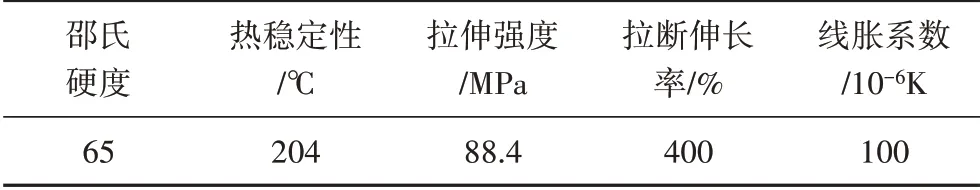

采用北京科拉斯有限公司提供的Airpad丙烯酸酯橡胶片作为膨胀芯模主要材料,其主要性能指标见表1。

表1 丙烯酸酯橡胶主要性能Tab.1 Main properties of acrylate rubber

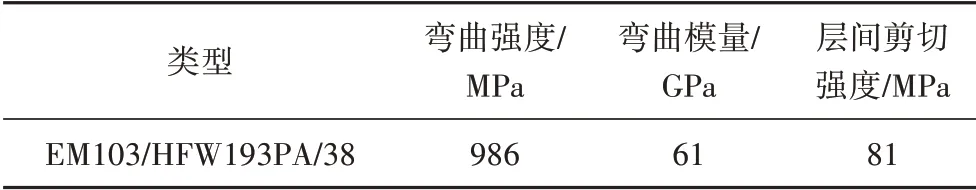

产品成型主要材料采用江苏恒神股份有限公司生产的单层名义厚度δ=0.2 mm、树脂质量分数为38%的斜纹碳纤维织物预浸料,性能实测值见表2。

表2 0.6 MPa压力下碳纤维织物预浸料部分力学性能Tab.2 Some mechanical properties of twill carbon fabric prepreg after curing under 0.6 MPa

2.3 成型工艺流程

首先在金属芯模上进行丙烯酸酯橡胶片的成型,得到与产品内径尺寸一致的含橡胶层金属芯模;再在其上进行碳纤维预浸料的铺层和成型,得到产品预铺层;最后将产品预铺层处于上、下阴模及挡板形成的密闭组合体中进行固化,待固化结束后脱模、外形加工及光整处理得到复合材料圆管产品。

2.4 膨胀芯模的制作

在金属芯模上铺贴2层丙烯酸酯橡胶片,经真空袋压法进行固化成型,其中固化温度为176 ℃,加热时间2 h,固化压力为0.5 MPa。成型完毕后,对表面进行光整处理,并铺贴1层带胶脱模布。采用Airpad橡胶片制作的膨胀芯模可在176 ℃、1.4 MPa热压条件下使用100次以上,最高使用温度可达202 ℃,没有发生破坏环氧、酚醛或双马来酰亚胺树脂体系现象。

2.5 复合材料圆管成型

按工艺要求在膨胀芯模上铺贴碳纤维织物预浸料,其中要求第一层卷制张力尽可能的大,确保后续铺贴的各层具有最佳的纤维伸展能力和等内张力状态,且要求铺贴第1 层及后续每3~4 层真空预压实1次,铺层结束后进行真空热压实1次。

2.6 固化成型

待膨胀芯模冷却至室温后出炉,将其定位于下阴模,将上阴模盖上,通过螺栓连接上下阴模。将挡板定位于上、下阴模两端后,用螺栓固定连接,最终形成含产品预铺层的密闭组合体。

将密闭组合体放入真空固化炉中进行固化,主要固化参数为(125±5)℃,保温1.5~2 h,当制件平均温度降至60 ℃以下时出炉,自然冷却至室温后脱模。通过外形铣切、光整处理后,得到复合材料圆管产品。

3 研制中解决的主要技术问题

3.1 圆管尺寸公差控制

在复合材料圆管成型过程中,由于外径尺寸受上、下阴模控制,内径尺寸受膨胀芯模的热膨胀压力影响,压力过高时壁厚相对较小,压力过小时壁厚相对较大,因此需要采用合理措施对热膨胀压力进行计算和控制,确保批产稳定性,尤其是相对稳定的产品含胶量。

复合材料圆管尺寸公差实际也受铺层影响,各铺层的内张力呈逐渐递减趋势,当第1层铺贴不紧实或内张力达不到最大状态时,后续铺层则易出现卷制疏松、纤维皱褶等现象,尤其是真空热压实后表观效果非常明显,也进而导致铺层实际厚度过大,与上、下阴模型面实际不匹配。

3.2 固化工艺参数的控制

丙烯酸酯橡胶有其特定的固化参数,在此固化参数下橡胶会得到最佳性能及表观质量。固化参数包括固化温度、升温速率等,这些因素对产品质量至关重要,在固化过程中需严格控制;且由于产品预铺层处于密闭组合体中,在升温时应严格采用热电偶控温方式进行缓慢升温,尽可能地缩小膨胀芯模与上、下阴模的温差,一般情况下温差不易超过30 ℃。

3.3 铺层孔隙的避免及控制

铺层孔隙受预浸料本身状态及实际铺层手段影响,其中预浸料极易受到水分子的侵蚀,通过氢键作用附着于树脂基体分子链段中,整个成型过程中水分子会形成许多不同大小的孔隙,且孔隙存在不同程度的正压力[13],进而对整个成型质量及产品性能产生极大的影响,因此严格控制预浸料的封装解冻、铺层环境的温度、相对湿度等参数极为重要。另外,预浸料成型过程中合理的铺层手段及真空压实也是有效避免或减少孔隙存在的有效途径之一。

4 结论

(1)与传统硅橡胶浇铸方式相比,丙烯酸酯橡胶具有任意赋形性和良好铺贴性,制备的热膨胀芯模具有可设计性强、工艺成型相对简便及使用寿命长等特点。

(2)在预浸料成型过程中,使用丙烯酸酯橡胶膨胀芯模能保证热膨胀性能受控,克服了制件成型过程中可能出现的架桥、孔隙率大、表面皱褶及缺胶等现象。

(3)对大长径比薄壁类碳纤维复合材料层压圆管的零件,在采用预浸料成型及真空袋压法的工艺过程中,使用丙烯酸酯橡胶膨胀芯模及组合工装的方法,得到了表面无任何压痕、皱褶、内形质量良好的零件,该方法是一种良好的预浸料成型热膨胀工艺方法。