路明雨 张 明 张加波 高 泽 郝晓明

(北京卫星制造厂有限公司,北京 100094)

文 摘 非金属复合材料是一种低密度、高强度、高模量的高性能材料,目前已经成为航天卫星上不可或缺的关键结构材料。但与此同时,该类材料也是一种极难加工的各向异性非均质材料,采用传统的接触式方法加工易产生崩边、分层、起毛、撕裂等问题。激光制造技术作为一种开始逐步走向实用化的先进制造技术,具有材料去除能力强、加工精度高、损伤可控等一系列优点,是一种实现非金属复合材料高性能加工、满足现有和未来需求的理想方法。本文围绕航空航天领域应用较为广泛的碳纤维复合材料、芳纶纤维复合材料和陶瓷基复合材料,系统地综述了国内外激光加工非金属复合材料的研究与应用进展。其中技术分支涉及切割、制孔、铣削刻蚀、清洗等实体减材制造技术。最后对非金属复合材料激光加工方法的未来研究重点和工程应用前景进行了总结与展望。

0 引言

随着我国卫星朝着大尺寸、高稳定、高可靠性的趋势发展,对其结构机构及载荷的强度及轻质化提出了更高需求。非金属复合材料(如碳/环氧树脂、凯夫拉/环氧树脂、陶瓷基复合材料等材料)因其具有低密度、高强度、低热膨胀系数、耐腐蚀、可设计性好等一系列优点[1-2],已经广泛用于卫星的中心承力筒、结构板、连接架、天线结构、相机镜筒、通道接头等部位,用量可占整个卫星材料质量的80%以上,并不断替代更多原本为金属材质的结构,成为构建现有和未来卫星不可或缺的关键结构和功能材料之一。且随着新型复合材料的出现,在热控、结构功能一体化等领域也展现出了巨大的应用前景。

然而,绝大多数非金属复合材料均是高硬度、各向异性、非均质的层叠式材料,并且构成复合材料的基体相与增强相的物理性质(强度、韧性、熔沸点、热容、电导率、热导率、光吸收性质等)差异很大,这加剧了其精密加工的难度,使其成为了一种典型的难加工材料。目前航天领域对于非金属复合材料采用较多的是接触式机械加工方法(如传统切削、铳、超声辅助切削、铣、钻等)。但接触式加工经常会导致非金属复合材料出现分层、纤维拔出、崩边、微裂纹等损伤,同时加工产品的尺寸精度差、效率低、微细结构制备困难。随着航天器研制需求的不断提升,这些问题严重制约了非金属复合材料在航天工程中的进一步应用。

激光制造技术凭借其自身的种种优势和特点获得了“21世纪的加工技术”的美誉[3]。作为继机械加工、热加工和电加工之后的一种新型加工方法,具有非接触式、材料去除能力强、加工精度高等特点和优势,可以作为一种实现非金属复合材料精密切割、制孔、铣削、清洗与微细结构加工,解决现有加工难题的有效方法。

本文主要综述了非金属复合材料的激光加工特性和应用方面的研究进展,并对其未来的研究重点进行了总结与展望。

1 非金属复合材料激光加工的典型问题研究现状

目前在国内,非金属复合材料的减材制造仍然以传统机械加工方法为主,特种加工方式应用很少。其中,对于激光加工,鲜有应用于实际工程生产中的报道,基本处于实验室研究状态[4]。然而在国外,特种加工的应用程度要高很多。美国、英国、德国等发达国家在航空航天、汽车、医疗行业针对非金属复合材料激光铣削与切割、激光钻孔、激光刻蚀、激光清洗,均有不同程度的应用。在基础工艺水平与应用程度上,国内与国外存在较大差距。

1.1 激光加工碳纤维树脂基复合材料

针对碳纤维树脂基复合材料(CFRP),国外早在1980年就开始了基础的理论研究,而国内在2000年以后才开始较为系统的研究。由于国外起步早于国内,许多学者已对激光辐照下复合材料的损伤特性开展大量的理论与实验工作[5-7]。

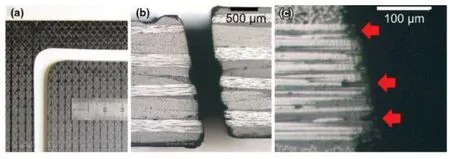

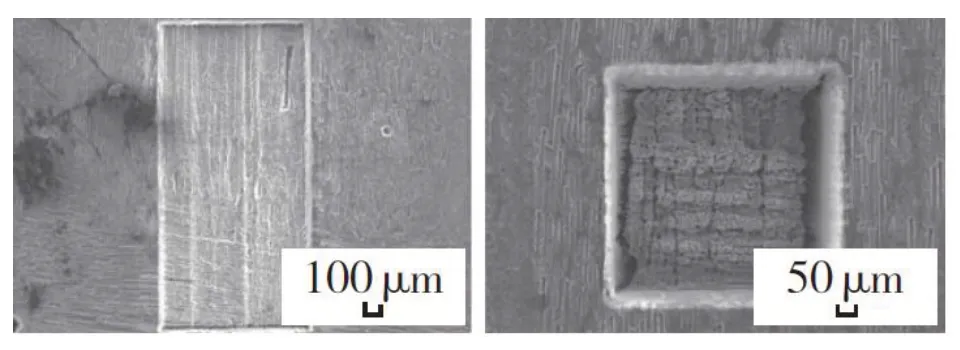

对于激光源的选择,国内的研究前期更偏重使用连续激光[8-9],后期逐步开始使用长脉冲激光进行研究。而国外已经从连续激光逐渐过渡到超短脉冲激光加工CFRP 的研究。1996年,德国KRUGER等[10]就通过试验发现,相比较纳秒激光,亚皮秒激光可以加工出更整齐的CFRP断面。2011年,德国汉堡大学的EMMELMANNA 等[11]的试验表明:通过精确调控激光参数,超短脉冲激光能够实现CFRP 的低热影响区高质量加工。2012年,德国研究人员研究了皮秒激光脉冲能量、脉冲重复频率对CFRP 加工热影响区的影响,提出采用高重复频率、快进给速度有望获得更高的加工质量。2013年,德国亚琛大学的FINGER 等[12]人试验研究了皮秒激光平均功率、进给速度、脉冲重复频率对于材料去除率和热影响区的影响,结果表明,合理选择激光参数可以获得最小仅5 μm 的热影响区,参数控制不当时热影响区可达100 μm 以上。2014年至2018年,俄罗斯国家科学中心的KONONENKO 等[13-14]人和德国斯图加特大学的FREITAG 等[15-16]人通过试验发现,调整激光脉冲频率、进给速度和扫描次数,能够有效控制皮秒激光加工CFRP 的热积累效应。前者发现不当参数会引起高达几千微米的树脂气化区域,但合适的参数能将CFPR 的树脂汽化区宽度控制在2 μm 以下;后者兼顾加工质量与效率,实现了2 mm 厚CFRP 板的高质量(热影响区<20 μm)、高效率(900 mm/min)切割,如图1所示。

图1 高功率皮秒激光切割2 mm厚CFRP板Fig.1 Cutting 2 mm thick CFRP plate with high power picosecond laser

在国内,超快激光加工CFRP 的研究则处于起步阶段。2014年,哈尔滨工业大学的赵煦[17]研究了飞秒激光加工CFRP 的烧蚀阈值以及脉冲重复频率、进给速度与进给道次对于加工微孔、微沟槽的加工形貌及材料去除率的影响,证实了超快激光在加工CFRP 方面比纳秒激光、连续激光具有更低的热损伤。2017年,湖南大学的蒋翼等[18]人试验研究了皮秒激光功率、重复频率、进给速度、进给道次对于加工热影响区的影响。2017年~2018年,上海交通大学的朱德志等[19]人试验研究了激光功率、铣削/切割速度、重复频率等工艺参数对加工质量、铣削深度、切缝锥度的影响,得到了优化的激光铣削和切割参数。2018年~2019年,天津工业大学的贺龙宇[20]研究了飞秒激光扫描CFRP 复合材料时的烧蚀阈值特性和材料的孵化效应。

从2014年至今,以湖南大学、上海交通大学与东华大学、天津工业大学为代表的几个高校针对高强度CFRP[20-22],哈尔滨工业大学[17]、北京卫星制造厂有限公司[23-25]针对高模量CFRP,分别开展了超快激光刻蚀、切割与铣削试验研究,加深了对CFRP 超快激光加工特性的认识。张家雷等[26]对激光作用下CFRP 材料的烧蚀特性进行了研究,并根据实验得到了复合材料气化时的表面温度和力学性能变化。这些研究结果均表明:相比传统机械加工、长脉冲激光和连续激光,超快激光加工CFRP 在损伤与精度控制方面具有明显优势。

1.2 激光加工芳纶纤维复合材料

相比较CFRP,国内外对于芳纶纤维复合材料(AFRP)的激光加工研究进展总体滞后10~20年,涉及AFRP 的研究单位远少于CFRP 的。根据国外报道,仅有沙特阿拉伯的F.AL-SULAIMAN 和B.S.YILBAS、埃及的T.A.EL-TAWEEL、日本的T.HIROGAKI、印度的 G.D.GAUTAMH 和 H.CHOUHAN 等[27]少数学者对AFRP 的激光加工展开了研究。国内也仅有上海市激光技术研究所、中国工程物理研究院和北京卫星制造厂有限公司[24]等几家机构开展了相关研究。但其研究呈现出与CFRP类似的历程和特点,目前尚处于应用CO2激光、毫秒、纳秒等传统激光加工的研究,使用超快激光加工的报道很少。由于传统激光的热损伤比较明显(相对于超快激光),加工热影响区一般在50~1 000 μm 以上,难以满足高精度、高质量加工的需求,因此工艺与方法研究主要集中于热影响区的抑制和加工锥角的控制。

2 非金属复合材料激光切割与钻孔

激光切割作为一种比较成熟的加工工艺,已经广泛应用于金属和非金属的加工。对于非金属复合材料,虽然自20世纪80年代中期开始,人们已经尝试将激光工艺应用于二维CFRP 复合材料。在国外,利用传统激光对复合材料进行切割制孔的工业化应用已经比较普及,但在国内的应用比较有限。而国内外针对超快激光切割非金属复合材料的研究目前则大多停留在理论和试验阶段。

2.1 碳纤维复合材料的激光切割与钻孔

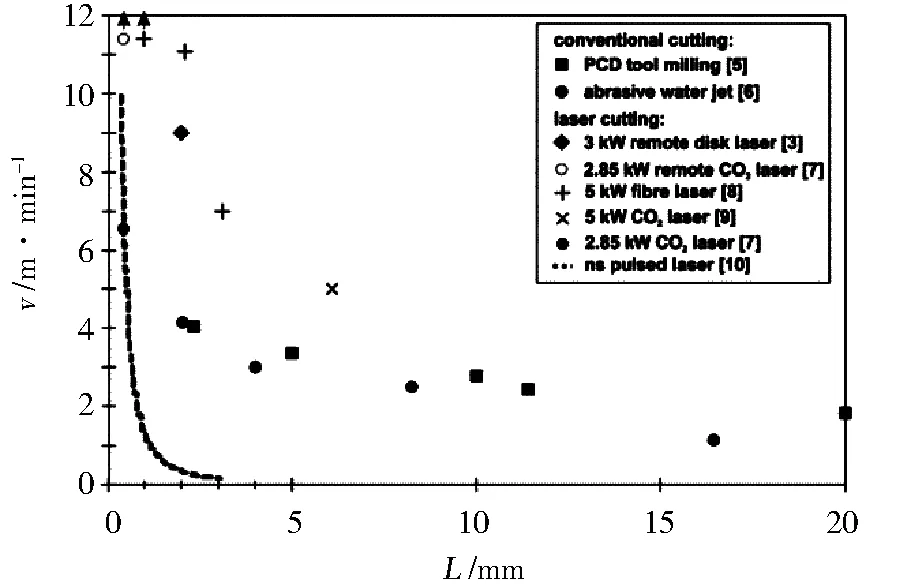

图2展示了不同工艺方法切割CFRP 复合材料的效率对比,可以看出使用激光切割6 mm 厚度以下的板材具有绝对效率优势。

图2 各类激光切割不同厚度CFRP板与金刚石刀具铣削和磨料水射流切割方式的速率对比Fig.2 Comparison of cutting rate of CFRP plates with different thicknesses by laser cutting,diamond cutting and abrasive water jet cutting

无论是机械加工还是激光加工、水射流加工等,加工过程中伴随着对于材料的损伤。对于属于接触式加工的机械式铣削,加工结构会因为铣削中伴随的力、热问题造成材料力学性能的衰退;而激光加工则主要是热影响导致的力学性能衰退。早在2008年,德国汉诺威激光中心的HERZOG 等[28]就发现,尽管传统热效应激光(例如属于Nd:YAG 激光的纳秒激光,属于连续激光的CO2激光)存在明显的热加工缺陷,但是对于材料拉伸轻度的削减程度,可以比传统铣削的要小。其根本原因是激光加工产生的变质层(即热影响区厚度)比铣削加工更小。

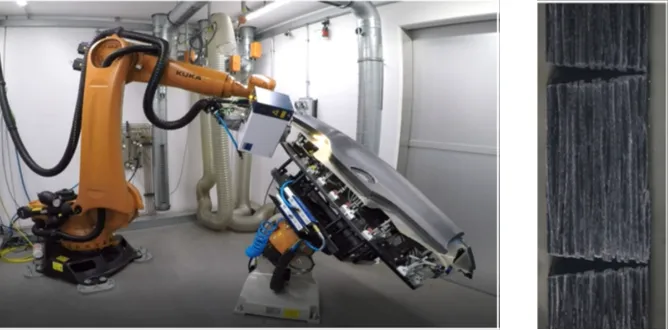

2016年,HERZOG 等人[29-30]将研究成果进行了工业化应用,用激光切割加工了碳纤维复合材料汽车门产品,如图3所示。结果表明,根据目前光纤激光器的水平,采用扫描振镜切割的加工方式,使用三维激光加工系统切割高档汽车的碳纤维复合材料零件,目前已经基本具备工业化应用水平。

图3 三维激光切割系统与CFRP复合材料汽车门实物图Fig.3 3D laser cutting system and real drawing of CFRP composite automobile door

2018年,德国汉诺威激光中心的BLUEMEL等[31]使用六自由度机器人和三维可编程聚焦光学系统(3D programmable focusing optic,I-PFO),搭载平均功率为1.5 kW 的近红外纳秒激光器,切割最大厚度达5 mm 的空间曲面CFRP 材质汽车结构。当切割厚度不大于2 mm 时,热变质层厚度在0.1 mm 以下,有效切割速度约为20 mm/s,结果如图4所示

图4 三维激光切割系统及切割的5 mm厚CFRP复材板Fig.4 3D laser cutting system and 5 mm thick CFRP composite plate

2019年,HEIDERSCHEIT 等[32]利用长脉冲纳秒激光对CFRP 复合材料进行切割和键孔制备,并对加工的效果进行了研究和分析。

随着超短脉宽激光技术的成熟和发展,一些专家和学者已经对CFRP 的超快激光切割加工进行了研究。在超快激光复材加工领域,STOCK 等[33]发现快速扫描加工可有效抑制激光切割热损伤;GOEKE等[34]发现激光波长和材料吸收率可影响材料切缝和热影响区尺寸大小;SALAMA[35]通过高强度CFRP 的钻孔试验实验研究了激光功率、扫描速度和重复频率等参数对热影响区尺寸和烧蚀深度的影响;FREITAG 和WEBER 等[15-16,36]指出激光脉冲之间的热积累是形成高强度CFRP 切割加工的热影响区的主要原因之一,并基于热传导方程推导了加工临界进给速率与脉冲能量和重复频率之间的关系。张开虎等人[25]发现皮秒激光和飞秒激光切割CFRP 复合材料时的加工热影响区差异很小,尤其是加工模式是切割模式时,在测量统计误差范围内,切割边缘的热影响区几乎不依赖于超快激光的脉冲宽度。

2.2 陶瓷基复合材料的激光切割与制孔

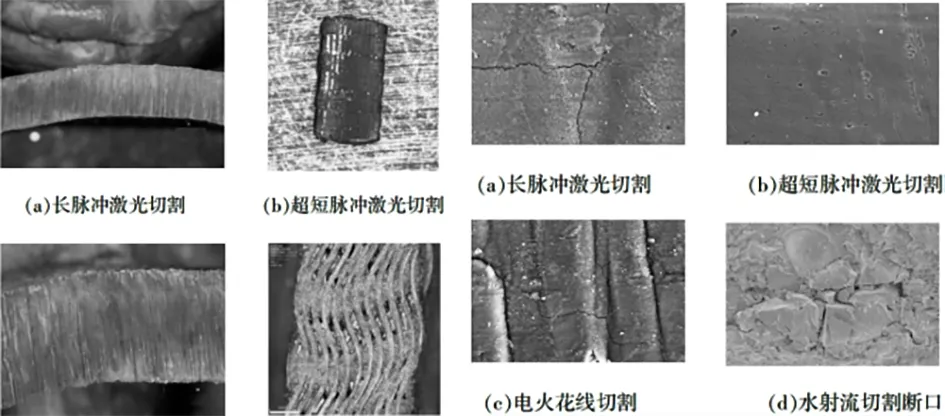

2019年,针对航空发动机用陶瓷基复合材料的制孔需求,中国航发沈阳黎明航空发动机有限责任公司的刘瑞军等[37]人比较了长脉冲激光、超快激光、电火花、水射流切割等方法的加工效果,如图5所示。结果表明长脉冲激光加工断口表面发生氧化及过烧,加工效率高,存在热影响、微裂纹缺陷;电火花线切割效率极低,同样存在热影响与微裂纹缺陷;水射流切割由于水压冲蚀,导致大量SiC 粉末被水流带走,致使孔洞增大,会导致零件失效;超短脉冲激光切割可通过偏焦加工解决过烧问题,表面未见明显微裂纹。通过对比四种工艺方法切割陶瓷基复合材料,发现超短脉冲激光对复合材料的损伤最小。

图5 四种工艺方法切割复合材料断口图及扫描电镜图Fig.5 Fracture diagram and scanning electron microscope of composite materials cut by four methods

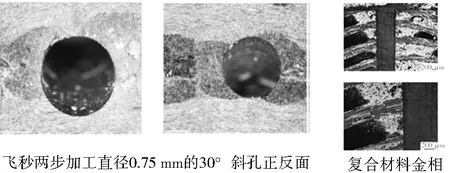

从图6中可以看出,采用飞秒级超快激光加工复合材料微孔时,可制备孔径范围0.4~1.6 mm,深径比达10∶1的微小孔,且质量精度良好,基体无重熔层、微裂纹、崩边等缺陷,气膜孔内腔表面粗糙度Ra可达0.27 μm。

图6 飞秒激光加工陶瓷基复合材料的微小孔效果Fig.6 Effect of femtosecond laser processing on micro holes in ceramic matrix composites

2.3 芳纶纤维复合材料的激光切割制孔

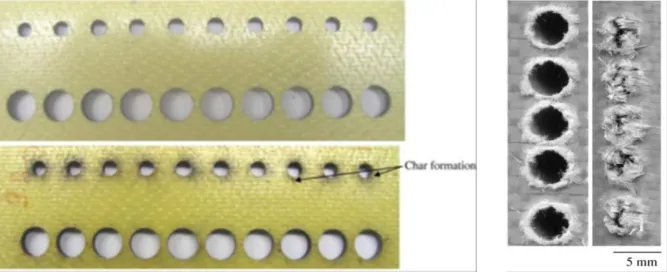

2008年,针对不同厚度的芳纶纤维增强树脂基复合材料板,沙特阿拉伯的AL-SULAIMAN 等[27]人研究了CO2激光切割这种高强度高模量复合材料的效果。从图7中可以看出,尽管材料切口处会有轻微变质层,但是可以避免传统钻头钻孔时造成的孔口严重起毛问题。

图7 使用CO2激光切割的孔与钻头钻孔效果对比Fig.7 Comparison of drilling effect between CO2 laser cutting hole and drill bit

2019年,北京卫星制造厂有限公司的张开虎等[24-25]人针对航天领域典型的CFRP、AFRP 复合材料,以加工热影响区宽度为典型质量指标,研究了激光脉冲宽度、激光波长对于加工质量的影响规律。比较了CFRP和AFRP材料对激光脉冲宽度和激光波长需求的异同。

结果表明,对于AFRP 复合材料,尽管激光加工不会出现传统接触式加工出现的孔口拉丝毛边等明显缺陷,但依然可能会出现热缺陷。当采用近红外超快激光进行切割加工时,会产生肉眼可见的糊边,但采用短波长(例如近紫外波长)超快激光则能够基本避免烧糊现象。从宏观层面的加工质量上看,采用短波长超快激光加工该材料相比长波长激光具有明显优势,如图8所示。

图8 近红外飞秒激光与紫外皮秒激光切割AFRP对比Fig.8 Comparison of near infrared femtosecond laser and ultraviolet picosecond laser cutting AFRP

3 非金属复合材料激光精密铣削

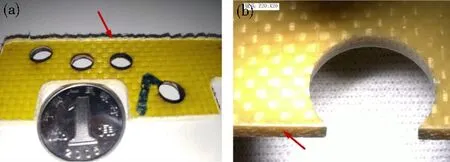

2016年,英国大学Manchester 大学的SALAMA等[38]分析了使用超快激光扫描振镜加工头铣削CFRP 的过程以及实现精密小盲孔、盲槽制备的可能性。结果如图9所示。

图9 使用超快激光可实现对CFRP的精密铣孔和铣槽Fig.9 Ultra fast laser can be used to precisely mill slots and holes of CFRP

激光精密铣削对于非金属复合材料具有重要的应用价值,例如航天器发动上的陶瓷基复合材料小盲孔的制备。

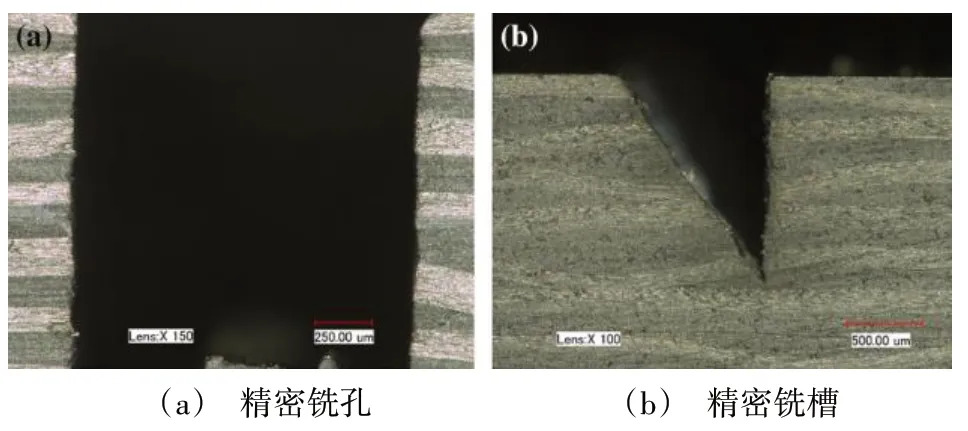

2016年,西北工业大学超高温结构复合材料重点实验室王晶等[39]研究了碳化硅陶瓷基复合材料(CMC-SiC,包含SiC/SiC和C/SiC两种材料)的超短脉冲激光加工工艺。CMC-SiC 是用于制造航空涡轮整体叶盘和涡轮静子件、发动机调节片等精密构件、航空发动机燃烧室火焰筒和涡轮叶片的重要材料,其上存在大量精密微小型加工需求,例如火焰筒和涡轮叶片的气膜冷却孔(直径300~700 μm),其加工质量的好坏将严重影响结构件的力学性能和使用性能。这种材料的硬度为2 840~3 320 kg/mm2,仅次于金刚石和立方氮化硼。从图10中可以看出,超快激光能够满足其微小结构精密加工需求。

图10 超短脉冲加工的C/SiC复合材料构件方槽Fig.10 Ultra short pulse machining of square groove in C/SiC composites

4 非金属复合材料选择性激光清洗

尽管激光清洗的出现最早可追溯到20世纪60年代,但针对这种创新型清洗技术的研究和应用是从20世纪90年代开始逐步扩大的。在过去20 多年的时间里,国内外均有关于激光清洗技术的报道[40],近几年迅速成为工业制造领域的研究热点,研究内容主要包括激光清洗工艺、理论、装备以及应用[41]。

国内在激光清洗装备和应用方面的整体水平与国外差距较大。目前欧美国家的激光清洗市场表现稳定,主要供应商包括P-laser,CleanLaser,Adapt Laser Systems,General Lasertronics,IPG 等,我国激光清洗技术的研究和设备的开发起步晚,基本上是跟踪国外的发展,虽然在较短时间内取得了一些成果,但与国外相比还有较大差距。目前从事激光清洗的科研机构包括中国工程物理研究院激光聚变中心、解放军装甲兵工程学院再制造中心、哈尔滨工业大学、华中科技大学、南开大学等。尽管近年学术界激光清洗的研究逐渐丰富,清洗材料种类和应用领域逐渐扩大,但各领域研究发展不平衡,很多问题尚未解决。

在非金属复合材料的清洗工艺、理论、装备以及应用方面,我国基本处于起步阶段。而针对航空航天领域产品激光清洗设备与应用,尚处于空白状态,相关装备也正在研究当中。

4.1 非金属复合材料激光清洗研究进展

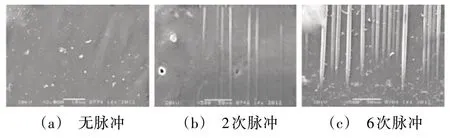

2016年,德国相干公司的R.DELMDAHL 等[42]采用脉宽28 ns,波长308 nm 的准分子紫外光对胶接前的CFRP 进行表面清洗以去除油脂等污物,激光功率30 W 的激光清洗效率为9.6 m2/h。提出批量生产加工时,可使用600 W 激光器,预计清洗效率为58.3 m2/h。图11显示了不同激光脉冲次数下的CFRP 表面形貌。

图11 激光能量密度800 mJ/cm2准分子激光清洗CFRP表面形貌Fig.11 Surface morphology of CFRP cleaned by excimer laser with energy density of 800 mJ/cm2

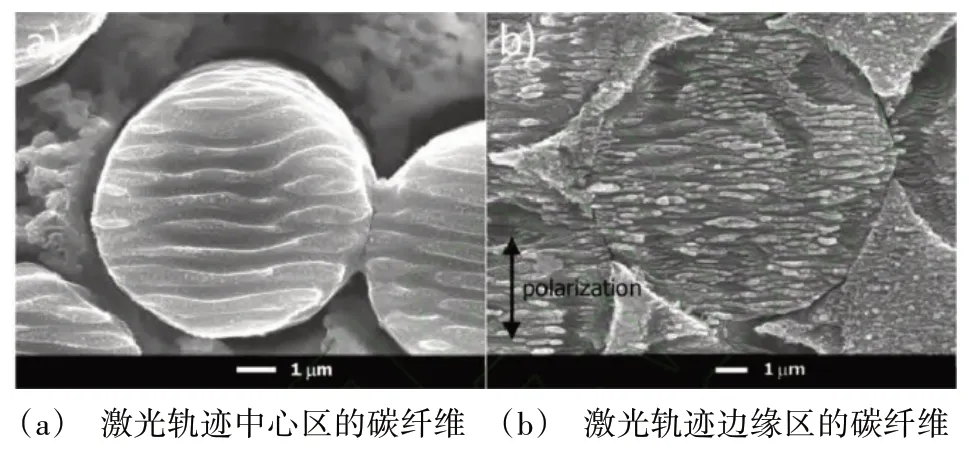

2017年,葡萄牙里斯本大学的V.OLIVEIRA等[43-44]研究了其在飞秒激光作用下纤维相和基体相各自的烧蚀阈值,根据阈值及其孵化效应得到了表面处理时能够实现环氧树脂选择性去除的工艺参数;采用波长1 024 nm,脉宽550 fs 的飞秒激光对碳纤维增强树脂基复合材料(CFRP)进行表面处理,去除部分树脂材料,改变复合材料表面形貌和粗糙度,提高了胶接材料之间的界面面积,提高了CFRP 的胶接强度。此外,在碳纤维界面观察到了亚微米尺寸的波纹状微观形貌特征,如图12所示,这为胶接工艺提供了大量的咬合点,有助于增大胶接时的咬合作用。因此采用飞秒激光清洗材料表面时,除了超短脉冲激光清洗时的烧蚀效应以外,还有对碳纤维表面进行微加工的作用,这将是飞秒激光应用在清洗领域时的一个重要优势。

图12 激光能量0.35 mJ处理后的横截面形貌Fig.12 Cross section morphology after laser energy 0.35 mJ

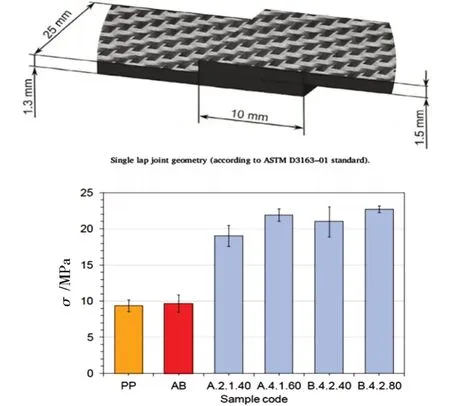

2018年,意大利GENNA 等[45-46]研究了Yb:YAG光纤激光清洗对于高性能碳纤维增强复合材料表面的影响,用激光辅助连接法将碳纤维连接到聚碳酸酯(PC)板中,对环氧树脂接头进行了试验研究。结果表明,激光预处理使接头强度显着提高,在最佳条件下,超过参考样品的两倍以上。

2018年,LEONE 等[46]用Yb:YAG 光纤脉冲激光在碳纤维复合材料上进行了不同工艺参数下的激光清洗,研究了激光处理对于CFRP 接头强度的影响,并与未经处理和砂纸处理的样品进行了对比,结果如图13所示。结果表明,激光处理可以使表观剪切强度增加一倍。

图13 CFRP-CFRP连接示意图及经过不同处理后焊接表观剪切强度Fig.13 Schematic diagram of CFRP-CFRP connecting and apparent shear strength after different treatments

在国内,2017年以来,国内科研人员对飞机复合材料部件除漆研究也重视起来。南京航空航天大学占小红等[47-48]采用50 kHz 的红外脉冲激光处理碳纤维复合材料,通过分析不同参数组合下的微观形貌,研究激光功率和扫描速度对碳纤维复合材料表面形貌的影响,得出了表层树脂和污染物被清除且碳纤维未被损坏的激光清洗参数。同时发现激光处理后得到的最大剪切强度为27 MPa,与没有表面处理的材料相比剪切强度提高了36.15%。

2018年,东华大学的吴瑶等[49]人通过对比激光清洗与机械打磨的CFRP 与铝的胶接性能,发现激光清洗后的CFRP与铝的胶接强度比未处理的CFRP提高了195%,比打磨处理的CFRP提高了102%。

4.2 非金属复合材料激光清洗应用进展

在航空航天领域,激光清洗目前主要应用于非金属复合材料的除漆。国外对于激光除漆技术以及复合材料研究较早,已有很多成功应用案例。而国内处于摸索阶段,近年来也有很多对于激光除漆技术研究的优秀成果以及很多自主研发的激光器应用于工业生产,但数量很少,其中针对非金属复合材料的成熟应用则几乎没有报道。

2003年,美国国际航空实验室(National Aerospace Laboratory,NLR)研究了不同除漆技术对于F-16 战斗机平尾非金属复合材料表面漆层清除的效果,并进行了评价。结果表明,激光可以选择性地去除面漆保留底漆,也可以将面漆和底漆一起去除,而且除漆效率很高,节约了时间和成本,且复合材料温度未超过80 ℃。此外,美国海军H-53、H-56等直升机螺旋桨叶片复合材料表面也已实现激光脱漆应用。

2015年6月,由Concurrent Technologies 公司 和美国国家机器人工程中心开发的两套先进的机器人激光涂层去除系统(ARLCRS)被运送到犹他州空军基地用于F-16 战斗机和C-130 货机除漆口[50],如图14所示。与以往的除漆系统相比,ARLCRS 可使除漆时间缩短50%。

图14 激光涂层去除系统对F-16战斗机进行激光除漆Fig.14 Laser paint removal of F-16 fighter by laser coating removal system

5 结语

总体而言,激光切割与钻孔、激光铣削、激光清洗等不同分支的激光减材制造技术的技术成熟度不尽相同。针对非金属复合材料,激光切割技术有利于解决大尺寸、复杂结构的高效率切割、制孔需求。激光铣削技术虽然应用场合有限,但对于相关方向具有十分重要的作用。激光选择性清洗技术则能够实现复合材料表面除漆、污、氧化膜需求和焊接/胶接表面预处理。与传统加工工艺相比,激光加工在制造效率、精度和质量等方面具有其独特优势。

(1)综合国内外研究看,针对非金属复合材料的传统激光切割钻孔,国内外有相对成熟的试验研究,但受限于传统激光加工突出的热效应,应用仅限于宏观非精密加工。对于高精度低热损伤的超快激光切割制孔技术,国外研究已经日渐成熟,为走向工业化应用打下了坚实的基础。但在国内,技术成熟度总体较低、尚处于萌芽状态。

(2)与激光切割相比,非金属复合材料的激光铣削的应用场合要窄很多。其主要原因是激光铣削对于铣削深度的控制精度较低。对于热效应明显的传统激光,由于其制造精度远低于超快激光,使得传统激光的精密铣削非常困难,因此报道的研究主要是使用超快激光的铣削。

(3)我国在激光清洗领域基本处于起步阶段,与国外存在较大差距,尤其是在非金属复合材料的清洗工艺、理论、装备等方面。这是由多方面原因造成的,除了激光清洗机理与工艺不够成熟外,激光器设备的性能也限制了激光清洗的效率和精度。近年来国家致力于推动激光清洗技术发展,对激光清洗的工艺与应用起到有效的促进作用。预计激光清洗技术将会率先应用于航空、航天、核能等军工领域。

(4)从激光加工选择的激光种类来看,最具潜力的是皮秒激光、飞秒激光等“冷”加工效应的超快激光。纳秒激光、连续激光等传统激光在加工非金属复合材料时热效应明显,无法满足精密加工的精度和质量要求。而使用皮秒激光、飞秒激光等超快激光时,热影响区可控制在0.01~0.1 mm 量级,且材料边缘光滑,无表皮撕裂、分层、毛边等缺陷。在国外,非金属复合材料的超快激光加工技术已经日渐成熟,为走向工业化应用打下了基础。在国内,对于超快激光加工技术的研究和应用成熟度较低、总体处于起步阶段。

随着超快激光技术的迅速发展,基于超快激光的非金属复合材料切割、制孔、精密铣削和选择性清洗技术会发挥出巨大的优势和潜力。有望兼顾精度、质量、效率等制造需求,在未来的航空航天领域发挥出其他加工方法无可替代的作用。