芦鹏曾,贾金乾

(1.山西潞安煤基合成油有限公司,山西 长治 046100;2.潞安碳一化工有限公司,山西 长治 046100)

1 α-烯烃概论

α-烯烃指在分子链端部具有双键的单烯烃,一般指C4 及C4 以上的高碳烯烃。标况或常温下,C2~C4 烯烃为气体;C5~C18 为易挥发液体;C19以上为蜡状固体固体。在正构烯烃中,随着相对分子质量的增加,沸点升高[1-3]。α-烯烃结构与性能应用见图1。

图1 α-烯烃结构与性能应用

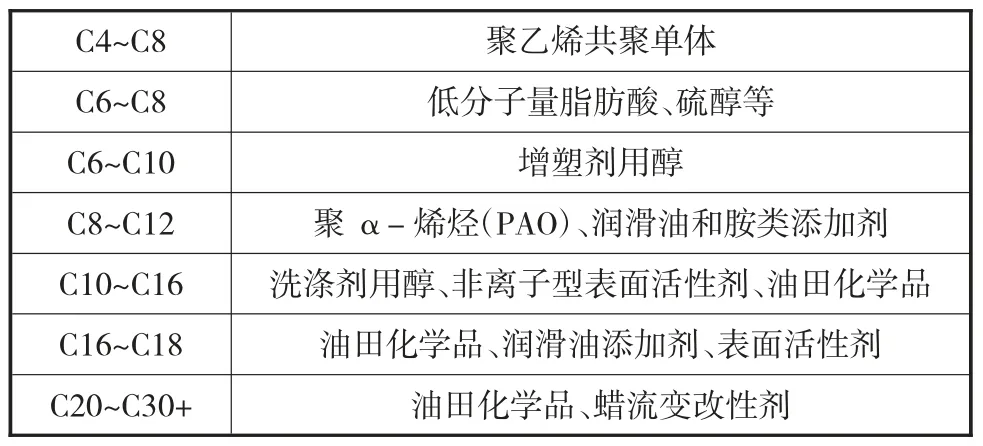

2 主要应用(见表1)

表1 α-烯烃用途

作为工业产品的α-烯烃,碳数范围分布很宽(C4~C40)。α-烯烃按其碳链长度有不同的应用,有广泛用途的是碳数范围为C6~C18(或C20)的直链α-烯烃。其中,应用最为广泛的品种是C4、C6和C8 等组分。如,1-丁烯、1-己烯和1-辛烯可用来生产高密度聚乙烯(HDPE)和线型低密度聚乙烯(LLDPE)共聚单体,用以提高其抗撕裂和拉伸强度,占α-烯烃总消费量的50%以上[4]。

3 主要生产技术

石油馏分和催化裂化产物中,虽然都含有α-烯烃。但异构体多、组成复杂,不易分离。经过多年的发展,蜡裂解法、混合C4 分离法、乙烯齐聚法和植物油法成为世界上生产α-烯烃的主要工艺,其中乙烯齐聚法应用最为广泛。

3.1 蜡裂解法

石蜡裂解法分为热裂解法和催化裂解法。主要以馏程为350 ℃~480 ℃的精制蜡作为原料,裂解生成的直链α-烯烃,生成物中α-烯烃质量分数在5%~30%,绝大多数为直链α-烯烃[5]。

3.2 混合C4 分离法

该方法来自热裂解装置或者催化裂化装置。工艺流程为利用萃取法脱除丁二烯,化学法脱除异丁烯后,用精密精馏或催化萃取生产高纯1-丁烯;当采用催化裂化的C4 馏分作原料时,先脱除丁二烯后,经脱硫、脱水、加氢脱除二烯烃和炔后,再经二聚脱除残余的异丁烯,最终精馏制得高纯1-丁烯[6]。

3.3 乙烯齐聚法

乙烯齐聚是以乙烯为原料,在催化剂作用下,经齐聚反应制备α-烯烃的工艺。通过使用乙烯齐聚法可生产C4~C40 的偶数碳线性α 烯烃。其主要工艺主要有Gulf 法、Ethyl 法、SHOP 法和Linde 法等[7-9]。

3.4 植物油法

主要工艺为植物油加氢制得脂肪醇,经脱水生成α 烯烃,该技术早在二战之前就已实现工业化,其产品的碳数取决于原料的碳数,而天然植物油绝大多数为C12~C18 范围的脂肪酸甘油三酯,因此,得到的α 烯烃碳数一般为为C12~C18。

以上为目前世界上生产α 烯烃的主要生产技术,经过查阅资料分析几种方法均存在制约发展的不足之处:

1)由石蜡裂解得到的混合烯烃成分较为复杂,含有较多的内烯烃、双烯烃、芳烃和环烯烃等杂质,这使得用其聚合得到的PAO,黏度指数低,氧化安定性差。目前,国外因原料蜡资源有限已经淘汰该工艺;

2)混合C4 分离法只能生产单一的1-丁烯产品,无法满足其他产品的生产需求;

3)乙烯齐聚法工艺流程复杂,严重依赖石油裂解的乙烯作为原料,且只能生产偶数碳线性α 烯烃;

4)植物油法工艺流程复杂、收率偏低,致使生产成本较高,产品价格昂贵。

综合以上分析,结合我国“缺油富煤少气”的特点,为满足国内日益紧缺的α-烯烃市场,寻求研究α-烯烃生产新技术成为亟待解决的关键难题。

2014 年6 月,山西潞安碳一化工有限公司建成了世界首套利用费托法煤制油(coal-to-liquids,CTL)技术生产LAO 的装置,产品碳链长度为8~12(80%~90%为1-癸烯)。

3.5 费托合成法

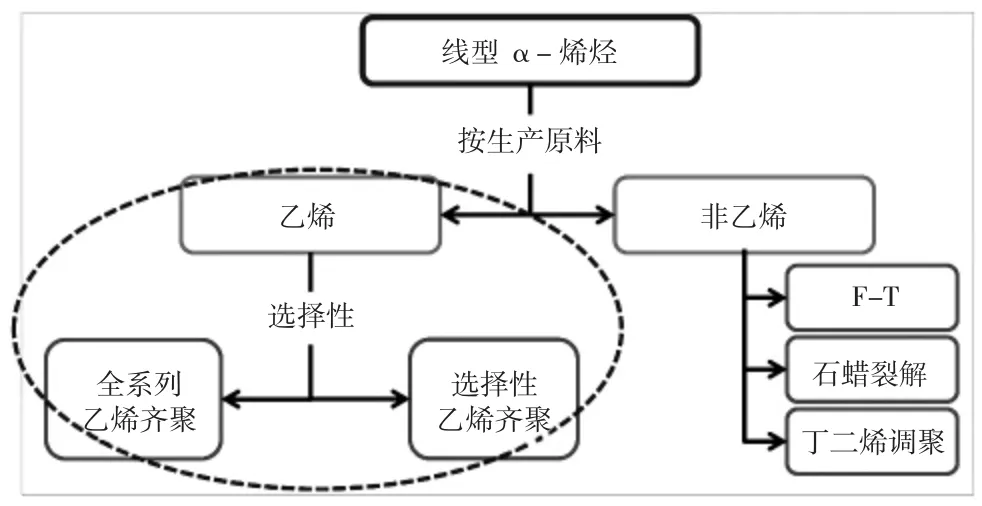

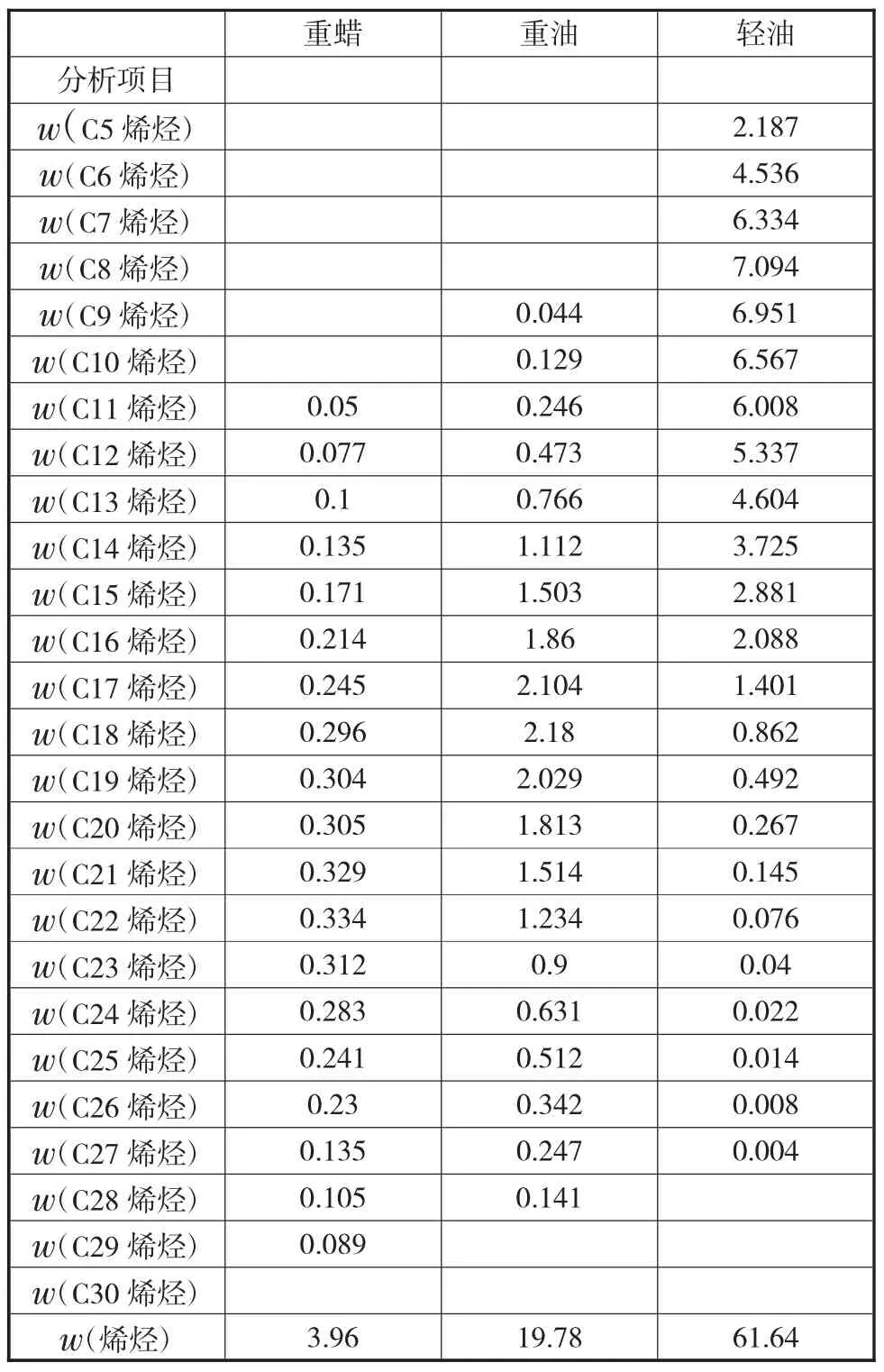

费托合成法又叫萃取分离法,该技术是从煤制油的费托合成过程中的富含α-烯烃物流中经过预分离、含氧有机物脱除、超精馏萃取蒸馏、干燥和精炼等步骤分离出优质的α-烯烃。从表2 可以看出,煤炭间接液化产生的轻质烃类含有超过60%的α-烯烃,且不含硫、氮、芳烃等杂质,因此,煤制油是生产α-烯烃的一种重要的高端有机原料。利用煤制油生产α-烯烃有利于煤制油企业多元化、精细化发展。我国煤制油项目较多,该工艺可成为煤制油企业生产α-烯烃的首选方案。线性α-烯烃主要生产工艺见图2。

图2 线性α-烯烃主要生产工艺

表2 费托合成产品烯烃含量分布 %

传统发展是将费托产品的烯烃进行加氢处理,生产以常规稳定轻烃和液体石蜡为主要产品,但这种发展模式将与石化发展路线和地炼企业进行直接竞争,尤其是2020 年初由于疫情及国际油价的断崖式下降,造成了煤制油企业的严重亏损。因此,为发挥煤制油的独特优势,应根据费托合成的产品无芳烃、无硫氮、α-烯烃丰富的优势进行多元化发展,丰富工艺产品路线。

4 α-烯烃分离方法

煤基合成油粗产品组分复杂,含有正构烷烃、醇等多种有机化合物。如若分离α-烯烃还必须脱除含氧有机物等杂质,并进行精馏得到单组分烯烃。目前,α-烯烃的分离主要有低温分离法、提馏法、吸附法、吸收法、萃取精馏、膜分离法和分子蒸馏法等,但多数技术都处于研究阶段。

李永旺等[10]发明一种从费托轻油中提纯1-辛烯的方法,该方法以费托轻油为原料,经二次馏分切割C8 馏分段,然后通过用乙醇和水作共沸剂脱除C8 馏分中的有机含氧化合物;再通过萃取精馏分离出C8 的烷烃,最后将C8 烯烃通过精馏进一步提纯,得到符合聚合级的1-辛烯产品[11]。

国外,南非Sasol 公司将费托轻质油油先用碳酸钾洗去酸组分,再经精馏切割得到C8 馏分,得到的馏分原料在溶剂N-甲基吡咯烷酮(NMP)的作用下经萃取精馏除去有机含氧化合物杂质,得到只含烷烃和烯烃的物流,这个技术已经在Sasol 得到工业化应用。另外,Sasol 还提出了一种一次性脱除酸和含氧化合物的方法,将费托合成粗油经窄馏分切割后得到C8 馏分,该馏分在乙醇和水的作用下共沸精馏,同时除去其中的酸和含氧物,得到只含烷和烯的烃类物料。目前,Sasol 已建成一套从F-T 合成产品中分离1-戊烯、1-己烯的生产装置并成功投产[12]。

因此,目前费托产品的α-烯烃分离方法已成为研究的热点,随着分离技术的日益进步,分离技术也将更加成熟,分离成本将进一步降低,产品纯度也将进一步提高。

5 结论

费托合成产物中α-烯烃含量高、碳数分布较窄的特点有利于以加工提纯α-烯烃的精细化工品为主,油品为辅的企业发展路线。因此,费托合成的中间产物,可采用精馏分离技术生产高附加值的α-烯烃,弥补以石油为原料裂解产物做高端精细化工原料的不足。