张天强 李大鹏 曹洋 张立平 李鑫 马书秀 贾茗惠

【摘要】数智化是汽车产业转型升级和高质量发展的核心驱动,为了解决研发领域各版块协同不足、效率不高、数据治理零基础、知识难复用等问题,一汽积极打造“一汽数字孪生体”,实现100%业务数字孪生,开展业务数智化转型变革,形成一套业务数字孪生方法,自主开发组件化、服务化的云原生设计师工作台。研发业务数字孪生率先建设完成并投入运营,实现研发效率与研发质量的双效提升,平台协同效率提升100%,平均设计变更周期减少50%,平均问题解决周期减少30.69%。

关键词:数智化转型;业务数字孪生;产品数字孪生;业务单元;研发效率提升

中图分类号:U461.99 文献标识码:A DOI: 10.19822/j.cnki.1671-6329.20230173

Innovation and Practice of Digital Twinning Management in Hongqi R&D Business

Zhang Tianqiang1,2, Li Dapeng1,2, Cao Yang1,2, Zhang Liping1,2, Li Xin1,2, Ma Shuxiu1,2, Jia Minghui1,2

(1. Global R&D Center, China FAW Corporation Limited, Changchun 130013; 2. National Key Laboratory of Advanced Vehicle Integration and Control, Changchun 130013)

【Abstract】 Digital intelligent transformation serves as the core driving force for the transformation, upgrading and high-quality development of the automotive industry. To address the issues of insufficient collaboration, low efficiency, lack of data governance, and difficulty in knowledge reuse in the R&D field, FAW actively developes the “FAW Digital Twin” to achieve 100% business digital twinning. Moreover, FAW also actively engages in business digital intelligence transformation, outlining a comprehensive methodology for business digital twinning and independently developing a cloud-native, modularized, and service-oriented designer workbench. The operationalization of the digital twinning in R&D business has significantly improved the research and development efficiency and quality. The platform collaboration efficiency has enhanced one time, the average design change period has been shortened by half, and the average problem resolution period has been reduced by 30.69%.

Key words: Digital intelligent transformation, Business digital twinning, Product digital twinning, Business unit, Research and development efficiency improvement

【欢迎引用】 张天强, 李大鹏, 曹洋, 等. 红旗研发业务数字孪生管理创新与实践[J]. 汽车文摘, 2024(7):1-11.

【Cite this paper】 ZHANG T Q, LI D P, CAO Y, et al. Innovation and Practice of Digital Twinning Management in Hongqi R&D Business[J]. Automotive Digest (Chinese), 2024(7): 1-11.

0 引言

数智化在我国汽车行业发展迅速,与欧美国家相比,我国汽车制造业发展起步较晚,数字化进程整体落后[1-3]。传统汽车行业研发流程十分复杂,利用数字孪生技术能显着简化研发流程,实现虚拟世界和现实世界的融合,有利于提前发现问题,从而及时进行调整与优化[4-5]。数字孪生技术是汽车行业数智化转型的必然产物。汽车制造业作为离散型制造业的典型代表,在工业变革中发挥着重要的引领作用,其生产模式包括大规模生产、全生命周期管理和个性化定制。传统汽车生产制造企业采用精益生产方式,在流水线上生产出合格产品。在数智化转型背景下,该方式已无法满足企业发展需求。企业管理者希望在实物资产的基础上,建立起相应的数字化资产,以催生更多具有想象空间的业务模式。例如,外资企业中常见的三维(Three Dimensions,3D)规划及仿真验证、虚拟现实(Virtual Reality,VR)建模和人机工程验证、机器人离线编程、虚拟调试系统、数字孪生系统,均为未来制造企业数字化资产的表现形式[6]。中国一汽通过近2年的探索与实践,形成了一套具有红旗品牌特色的“业务数字孪生”方法并自主开发了设计师工作台,以产品诞生价值流为驱动,打造一流数智化敏捷研发体系,构建研发业务数字孪生和产品数字孪生,实现所有研发业务活动全面上线,在追求客户满意的同时,大幅提升研发效率,树立行业数智化转型标杆。

本文介绍了面向价值创造重构整车产品开发流程和基于“8性12要素”原则将业务活动原子化的过程,梳理了创新信息架构治理方法,面向交付开展深度数据解构,总结一套完整的“业务数字孪生”方法,阐述了自主开发组件化、云原生架构的设计师工作台建设,旨在为汽车行业数智化转型实践提供参考。

1 研发领域业务现状及存在的问题

一汽研发总院业务活动交互复杂、交付物种类多,业务梳理和数据治理难度极大,研发领域各业务间目前存在以下问题。

1.1 未实现全场景、全要素的连接和实时反馈

研发领域各业务板块间连通的主要问题包括:

(1)研发领域业务自身的要素与场景不全。

(2)各业务版块之间存在壁垒。

(3)无法做到研发问题全部沉淀与实时反馈。

在整车开发流程中,设有24个L4级流程。各流程在实际运作中呈现出较高的独立性,更多围绕本业务领域描述流程过程,同类业务流程及规则缺乏整合,并且不同业务流之间的关系不清晰,软件开发、系统开发流程存在缺失。在互联网技术(Internet Technology,IT)系统方面,部分系统之间存在一定封闭性,相互间对接接口、数据流转困难。

1.2 研发领域工作效率不高

研发领域各业务工作效率方面的主要问题包括:

(1)当前研发工作大部分遵循串行模式,并行协同工作尚处于初步阶段。

(2)研发设计应用的工具和软件多样化、不统一、不连通,现有研发软件192种,覆盖设计、仿真、试制、试验等全车开发周期。经初步梳理,仅有22种软件可以实现完全整合,数据格式优化空间较大。

(3)在研发活动中,仍依赖人工传递、人工决策,尚未完全应用信息流概念,尤其是在版本管理方面仍有欠缺,以设计任务书为例,目前流程为线下编辑、会签、流转,全部签审完成后打印扫描上传,通过产品数据管理(Product Data Management,PDM)系统进行文件发布,其中会签环节涉及17个性能领域,从编制到发放平均周期为16.5天,每次变更都要重复相关环节,效率较低。

1.3 数据治理基础较差

研发领域数据治理的主要问题包括:

(1)数据的定义和标准不统一,不同业务单元和工程师针对相同问题、项目或设计时,采用的语言和定义不统一。

(2)数据质量不高,针对相同属性、场景或设计的技术描述表现出多样性和不一致性。

(3)存在数据孤岛,业务版块之间缺乏体系化和连通性。

1.4 知识积累和沉淀不足

面对上述数据统一、版本管理等一系列问题,实现系统知识积累与沉淀,提升工程师效率是当前亟需解决的痛点问题。以质量问题为例,工程师接收的质量问题主要包括7类(按质量问题的关闭状态,分为A、B、C、D、E、F、G 7类),具有复杂性、多样性、质量低的特点,阻碍了知识沉淀,尚未形成有效的质量问题数据库,导致数据资产极大浪费[7-8]。

2 构建基于数字思维的研发业务数字孪生模型

2.1 研发业务流程重构

为了更好地适应研发数智化转型需求,研发领域迅速开展业务主流程重构工作。基于内外部客户需求,以整车产品开发为主轴线,从整车性能开发、整车结构开发和整车功能软件开发3条主线出发,重构研发17个业务角色和293项业务活动,建立全新“整车产品开发流程”。通过整合共性业务,强化系统集成开发和整车技术管控,增添全新功能软件开发和大数据分析及应用相关业务流程。通过客户需求输入确认到需求交付确认的全过程,拉动流程各个环节资源和能力的高效聚集,从而快速响应前端客户需求,疏通端到端流程节点,建立全新研发主价值流,明确相互间的复杂逻辑关系,发布整车产品开发流程V3.0,建立基于流程驱动的研发业务数字孪生主逻辑。

2.2 开展业务单元拆解与治理

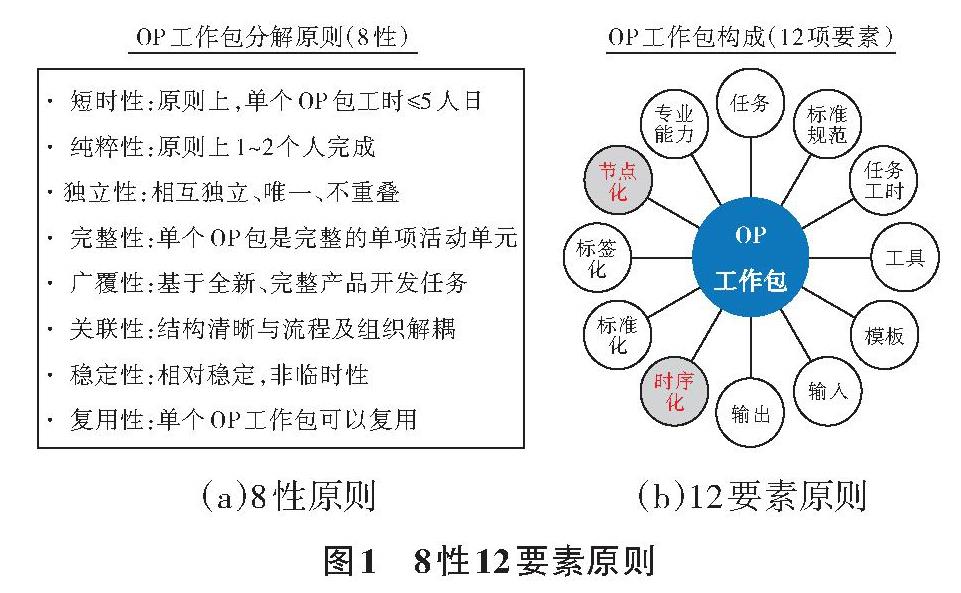

在业务活动的基础上,按照8性12要素(图1)将活动分解为以个人作业为单位的操作级流程(Operational Program,OP)工作包,覆盖36个关键属性要素,包括基本信息(院、部、领域、专业组、单元名称、负责人、描述、编号、分类、零件、性能、软件)、输入信息(输入物、输入部门、输入阶段、输入评价要求)、输出信息(输出物、输出部门、输出阶段、评审级别、输出评价要求)以及关联信息(标准名称、标准编号、标准类型、能力、标准工时)等,确保上线业务可从各个维度进行精细化管理,构成了以流程驱动的业务中心主体。

2.3 交付物结构化治理

基于业务流程开展信息架构治理,将411个交付物模板缩减至88类,归属74个业务对象、708个逻辑实体、3 693个实体属性。将物理世界的信息链映射成数字世界中的数据流,在设计师工作台建立基于“组件化服务”的创作中心,快速实现文档在线化、结构化、参数化、标签化、规范化管理,实现数据积累和智能推送。通过这种方法与技术,不仅可实现交付物模板自助定义、交付物快速结构化上线,还能确保信息架构与物理世界数据流向一致,从数据诞生起就严控数据质量,为下一步管理模型探索与数据应用奠定坚实基础。

2.4 构建研发业务数字孪生模型

如图2所示,围绕研发业务孪生整体逻辑框架,建立流程驱动孪生模型,定义设计师工作台业务中心功能及架构主逻辑。在业务架构治理方面,以要素化、原子化、标准化、标签化为原则,对所有开发业务活动进行解构,逐层拆解至最小单元,通过流程活动进行贯穿,满足企业未来高速、多变的发展需求。在信息架构治理方面,围绕研发过程定义业务对象、逻辑实体及实体属性,依托当前标准化模板表单实现文档结构化,助力数据全面贯通,同步明确数据资产管控规则,确保标识唯一性。

以业务孪生模型为基础建立研发工作效率管理模型(图3)、质量管理模型(图4)。将研发效率按协同效率、平均设变周期、项目工时3个维度进行解耦;将研发质量按交付合格一次通过率、平均问题解决周期、平均仿真精度3个维度进行解耦。分别按构成要素逐层拆解,定义效率提升目标关键攻关举措,确保纵向目标拆解到底。

业务数字孪生实现业务活动开展过程透明化。基于业务数字孪生模型实现,对流程内各要素进行观测,建立研发效率监控模型(图5);基于结构化交付物,实现对属性级数据的交付、流转、闭环的全维度观测,建立研发质量监控模型(图6)。通过商业智能(Business Intelligence,BI)看板进行管控,支撑项目运行在线、实时管控。

3 自主开发云原生设计师工作台

基于云原生架构理念,将业务架构全面映射,构建设计师工作台,形成研发业务数字空间,实现研发业务100%孪生,角色业务工作标准化、数据化、线上化。

3.1 设计师工作台功能

3.1.1 业务中心

业务中心是业务单元的管理载体,通过任务驱动构建事件流和信息流,形成研发任务管理生态,建立角色、活动与业务单元的映射关系,以此串联上下游任务,实现研发任务作业模式重构。通过解耦业务单元、拆分执行步骤,实现任务交付管理的过程化、颗粒化和协同化。

具有项目、人员、计划等属性的业务单元通过和具体项目、团队、时间计划匹配后,生成带工作标准的任务。这些任务会根据时间推送给对应员工,确保每位员工都明确知晓在指定时间应完成的工作内容以及所需达到的标准。员工在执行不同的任务时,会自动调用相关业务能力中心的服务,从而按照标准高质量完成任务交付。同时任务之间的联接体现了整车开发流程的完整性。图7为业务中心管理生态示意。

3.1.2 创作中心

创作中心以“让用户像拼积木一样自由组装文档”为产品定位,创新工作模式,自主开发39个低代码组件,满足工程师自助封装结构化文档模板并集成审批流程,实现对研发交付模板“制、管、用”一体化在线管理。目前已自助封装结构化模板27个,实现项目交付文档在线化、结构化、参数化、标签化、规范化管理。

创作中心的建立提升了交付效率,与WPS进行集成,支持Word、Excel、PPT、PDF等多种格式在线协同编辑,基本信息系统自动推送,重复章节自动带入。以零件设计任务书为例,业务属性144个,其中可引用12个,可自动生成或调用94个,设计师只需填写38个,文档编制效率平均提升了50%以上。

此外,创作中心的建立提高了交付质量,建立文档之间关联关系,实现文档相同内容互相调用,并形成文档最佳实践,提高整车产品交付质量。降低研发成本,实现知识一键触达、智能推送。实现无纸化在线签批,建立自动校核规则、并行审批、流程节点审批超时自动处理等方法,提高效率。为设计师提供交付最佳实践,从而解决新设计师成长阶段交付质量不高的问题,提升人员能力。

3.1.3 标准中心

标准中心以“制得精、用得好、管得严”为产品定位,在国内首创组件化拖拽式标准制修订,同步实现标准立项、标准制修订、标准入湖、标准调用、审批权限、标准预览等全生命周期管理,支撑各场景的直接查阅。完成标准数据迁移,标准制修订体验:通过组件拖拽的方式进行标准编写工作,按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》[9]格式要求可一键生成标准文件,大幅提升使用体验。

标准中心的建立紧密结合整车产品诞生流程,面向标准化人员、工程技术人员、管理人员等不同服务对象,围绕标准治理、标准管理、标准执行,强化标准数智化调用,实现标准能效最大化。建设基于数据驱动的标准编制与贯标评价能力,基于流程驱动的标准全生命周期管理与服务能力,基于模型驱动的产品诞生过程标准支撑能力,实现标准编制省心省时、标准查询智能快捷、标准使用一键调用。

通过标准中心的建立,实现标准在线编写功能,文本章节属性化管理,智能化标准化审查;结合在线编写功能,嵌入审批流程,实现制标流程在线化。将零件体系与标准分类相结合,细化技术标准体系框架,强化标准覆盖度与标准规划管理,实现技术标准全流程的线上管理与数据沉淀,强化标准管理,提升效率。为每一份标准建立数据档案,进行全生命周期的历次版本管理,同时记录标准相关数据信息与业务反馈信息等,面向标准应用的业务场景建模构建组件包,实现业务活动的定制化调用。

3.1.4 试验中心

围绕整车产品开发核心试验能力和关键业务活动,开展试验业务场景数智化建设,搭建整车试验能力货架作为试验中心基础服务。建立整车和工装样件(Off Tooling Samples,OTS)试验方案、大纲、计划、报告4项服务,为业务中心提供结构化业务基础,实现流程真实在线,沉淀业务能力。持续夯实试验能力货架,再以货架为基础,以任务计划为驱动,建立整车试验方案在线生成、大纲在线编制、报告在线合成的能力。提升红旗品牌整车及零部件OTS试验业务能力,实现基于角色任务驱动的全流程业务在线管理。

3.2 设计师工作台建设原则和方法

3.2.1 设计师工作台建设原则

设计师工作台建设的5个原则,即价值创造原则、共享原则、流程驱动原则、高内聚与低耦合原则以及持续优化原则,共同构成了一个全面的框架,为整车开发流程提供了理论基础,为实际操作提供了指导方针。价值创造原则聚焦于用户需求,厘清整车开发任务间的触发机制,提升产品诞生效率和质量;共享原则旨在实现通用能力和数据的共享与调用,有效打破传统系统和软件间的独立运维,减少重复性建设和烟囱状孤岛系统;流程驱动原则通过以业务流程为基础,针对不同角色和场景,实现应用、功能及数据孪生业务行为的集成,促进上传下达和部门间实时沟通,完成业务间的横向拉通,打开决策者的信息通道;高内聚与低耦合原则定义了业务中心与能力中心之间的关系,确保任务指派与计划管理的专业性,同时保持通用服务能力建设的独立性,通过低耦合的方式实现相关业务应用的服务调用或数据传递;持续优化原则强调敏捷迭代开发方式在整车项目中的应用,确保项目的持续改进和功能设计的不断丰富。

3.2.2 设计师工作台建设方法

一汽云工作台作为企业数智化转型的重要支撑,其核心目标是通过技术的整合与优化,增强企业的数字化能力,推进业务流程的自动化和智能化。为了实现这一目标,设计师工作台实现了3个关键功能:

(1)服务共享。一汽云工作台提供公共基础应用组件和统一数据服务,确保应用和数据的一致性,基于云原生架构的设计思想,对不同领域业务需求的共性进行分析。基于微服务设计原则,构建共性应用服务,不断提升数字中台能力,实现跨业务领域、业务场景的服务重用。

(2)流程贯通。实现跨业务层级、部门和领域的流程贯通与融合,提升企业的业务流程自动化程度和执行效率,具体实现工具主要包括统一的流程引擎、推单或拉单。

(3)应用组合。数字中台提供统一的门户工作台入口,实现便捷的应用功能与组件调用,根据业务需求和应用场景进行灵活组合,满足不同业务对象与角色的场景化业务处理,支撑业务变化和扩展。

3.3 设计师工作台建设方案

基于云原生架构理念构建设计师工作台,形成企业云数字办公空间,如图8所示。建立基于角色的研发服务化前台,以能力中心、数据中心为中台,以云原生技术、数据湖为后台,形成设计师工作台整体应用架构。以流程驱动的业务中心建设为主线,以组件化服务实现整车交付结构化管理为基石,以标准中心、试验中心、问题中心、设变中心能力调用为方法,全面推进以业务孪生为目标的设计师工作台开发。设计师工作台提供完整的研发“数字化业务重构”解决方案。

3.3.1 业务运作模式重构

通过可组装式应用组件,提供作业的定制化封装服务(如文档组件、问题集装箱组件),实现效率、经验、协同、创新方向提升。通过在整车项目中的持续改进,提供客户体验的功能、场景不断迭代升级,持续拓宽业务数字化场景。通过将业务能力沉淀到数字化业务单元,提供“大平台支撑精英作战”的体系能力服务,实现过程、权力、资源、决策透明。通过作业集中交付、数据精准调用,沉淀显性知识,提供自动化和智能化作业服务,升级决策机制并降低低价值业务量。

3.3.2 践行数字化

数智化转型是技术的更新换代以及业务模式的全面变革。一汽云工作台通过对象数字化、过程数字化和规则数字化3个关键步骤,实现了业务的深度数智化转型。首先对象数字化关注的是业务对象的全量全要素链接,以及通过流程驱动建立业务单元的数字孪生。其次,过程数字化侧重业务过程的可视化、可管理性和可追溯性,通过建立业务服务,实现任务在线、结构化执行和过程管控,确保业务过程的完整数字孪生。最后,规则数字化将业务规则的显性化、结构化、可配置,建立业务主数据,重构业务规则,建立统一的数据源和数据链接,实现业务规则的有序数字孪生。

3.3.3 落实业务孪生解决方案

设计师工作台的主体是解耦后的业务单元,包含了清晰定义的输入、输出、工具、方法等相关过程要素,进而实现业务行为的标准化。通过布局业务组件、业务单元、业务方案,提供分角色业务服务,提升业务能力的敏捷性和持续生长能力。通过定义业务活动、分解业务单元、传递业务要素,提供流程的分层解耦和人员和工时管理,实现流程真实在线。

设计师工作台是一个具有生命力的研发项目工作平台,落实业务孪生的解决方案如图9所示。任务开始前,工作台以业务单元为主体,将参与者分配至各个项目任务,通过流程驱动管理任务时间,提升效率。任务执行过程中,设计师利用平台提供的标准化输入、输出和工作步骤,逐步在线作业,提升数字化水平。任务交付时,通过应用既定标准和最佳实践作为检验关卡,工作台进一步提升任务交付质量。任务完成后,平台积累了显性知识和数据,形成产品诞生过程不断循环升级,实现了质量和效率提升以及体系化和数字化沉淀。

4 创新云工作台在企业数智化转型中的应用

一汽云工作台在汽车行业率先实现了研发业务场景与数字技术的高度融合。通过应用该平台,大幅提升用户体验、工作效率与质量,同时充分释放组织精力,其基于研发业务数字孪生模型的创新成果获得业内广泛认可。

此外,一汽云工作台实现了与研发流程的深度融合,建立了标准化流程运行与基层员工任务执行的耦合。其穿透业务指标与任务执行最底层的数据链路,实现复杂的汽车研发流程的透明化、规则化。通过攻克多文档间数据同源贯通难题,实现数据字段级的同源,打通信息传递链路并建立数据关联关系,大量的数据直接引用或自动化生成,大幅减少重复性工作和错误,实现了原始数据的有效积累,能够根据不同的应用场景实现数据的调用。

一汽云工作台还创新构建了组件化服务模式,实现拖拽方式文档编制、自助流程封装及匹配以及工程师自助封装结构化文档模板,节约50%以上代码量。此外,还建立了一个自主可控的可生长架构,构建了面向未来的弹性架构,沉淀核心能力,提升复用价值,具备良好的兼容性、开放性,具有很强的可增长性,实现核心技术自主掌握。

4.1 体系优化对比

相比传统流程,本文提出的创新流程围绕内外部客户建立端到端的价值流,强调从客户需求输入确认到需求交付确认的全过程。同时,流程活动及角色进行了共性聚合,体现人、事、物资源的整合,拉动流程各个环节资源和能力的高效聚集,避免重复建设,实现高效高质的共享开发。流程活动首次覆盖了软件开发、大数据应用、系统集成等新兴业务,强化了整车集成控制和系统管控,强化了业务完整性和技术管控能力,从而快速响应前端客户需求,支撑快速变化的产品开发需要。

在共性流程活动的基础上,按照“8性12要素”原则分解出16 449个OP工作包,相比于传统的活动任务21要素,优化迭代形成了现有的36要素,见图10。要素的精细化确保OP工作包能够精细匹配产品开发的任意工作场景,实现流程的线上驱动,并且支持迭代升级。

4.2 工作效率对比

通过构建基于云原生的设计师工作台,解构OTS业务活动、交付物,实现任务驱动的试验业务活动在线、管理在线,可提升业务执行效率及质量。按照一个全新项目计算,共计可节省工时4 600人日(18.4人年)。图11为3个领域OTS认可平均执行周期对比。

基于组件化服务的创作中心,实现项目交付文档在线化、结构化协同编制、规则化签审、自动化发布;建立云端实时协作文档中心,实现知识积累和智能推送。按照一个全新项目计算,共计可节省工时4 800人日(19.2人年)。图12为3个领域设计任务书平均执行周期。

根据以往质量问题平均解决周期50.5天,管理归零问题平均解决周期40天,梳理问题解决流程,强化过程管控,明确分析维度模板,质量问题平均解决周期缩短至42天,管理归零问题平均解决周期缩短至28天。

4.3 行业对比

Gartner提出2022年重要战略技术趋势是基于云原生平台实现可组装式应用,数字巨头将汽车纳入整体生态系统中[10]。因此流程数字化、分层解耦的理念在国内各大公司都有所应用,以华为公司为例,华为通过对自身集成产品开发(Integrated Product Development,IPD)现有流程进行了清理、识别和去重,最后确定了超过300个角色、超过1 000个活动、输入和输出[11-13]。红旗在深入探索汽车行业发展的前沿领域中,通过充分研究产品诞生流程,首次提出业务单元理念,并以组件化、能力化和服务化为原则,开发了数智化转型管理创新方法。这些方法推广后,基于IPD统计识别出360个角色、296个活动、29 530个业务单元和835个输入和输出。此外,一汽打造一汽云工作台,作为业务单元理念的落地实践载体。汽车产业有别于小部件制造业,大集成的产品体系需要对业务活动进行更细致的划分。对比华为的做法,红旗在业务活动的基础上首创封装了业务单元,例如在设计任务书活动中,对约600个零部件细分了业务单元。在OTS大纲活动中,对约1 100个零部件细分业务单元,通过业务单元细分,更有效地适配业务数智化转型升级。

4.4 应用推广情况

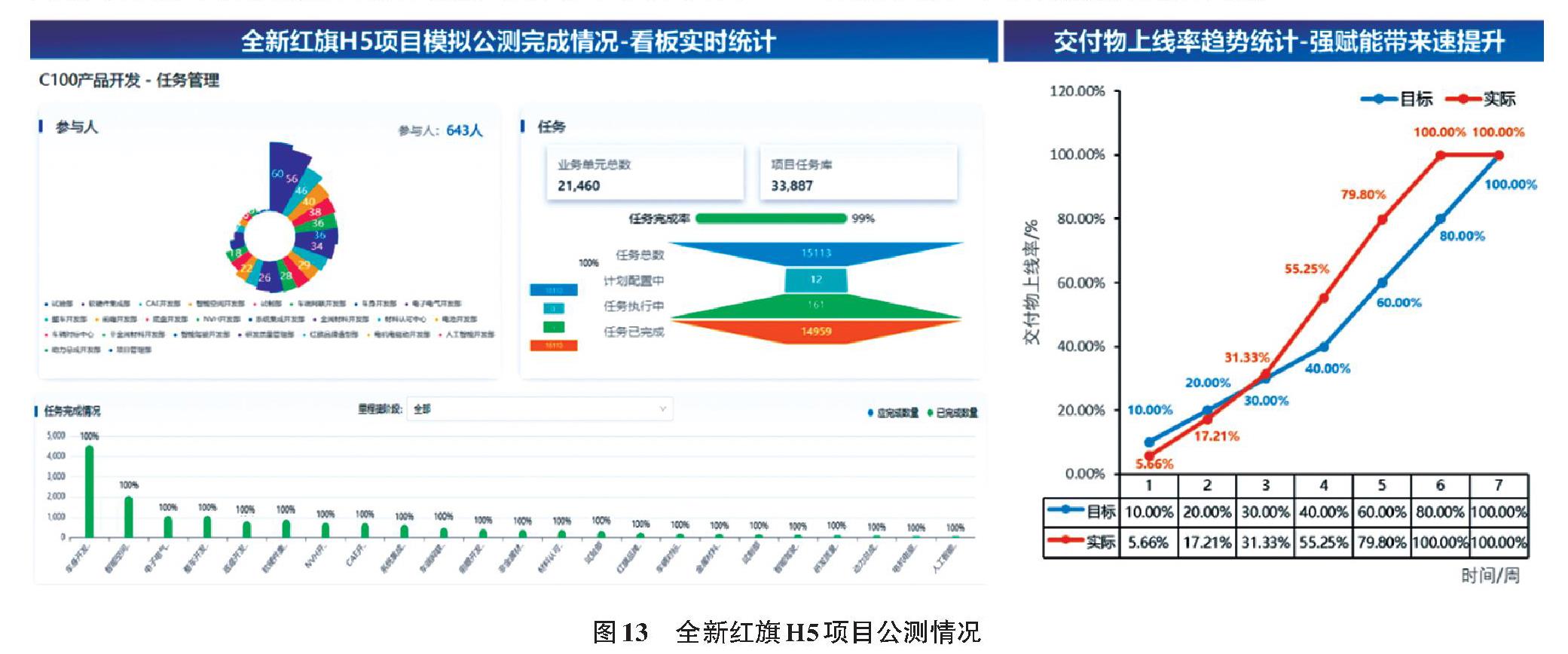

设计师工作台在2022年7月至8月组织了系统公测,从功能、性能、业务3个方面进行验证,验证功能是否满足业务需求、性能是否满足3 000名研发人员的应用场景,以及业务单元与实际项目执行的契合度。例如全新红旗H5公测期间,访问用户共1 906人,访问次数累计248万次,应用程序接口(Application Programming Interface,API)调用次数累计2 265万次,系统累计升级245次,建立统一监控平台,实时监控系统状态,及时解决系统异常,保证平稳运行。图13为全新红旗H5项目公测情况看板。

设计师工作台作为一汽集团首个创新方法落地项目,成功地验证了开放群组架构框架(The Open Group Architecture Framework,TOGAF)内在的关联逻辑,摸索出业务到IT数智化转型有效路径,并验证了红旗业务孪生创新方法的合理性与可操作性,为一汽云工作平台的整体架构和建设奠定基础。

4.5 应用效果

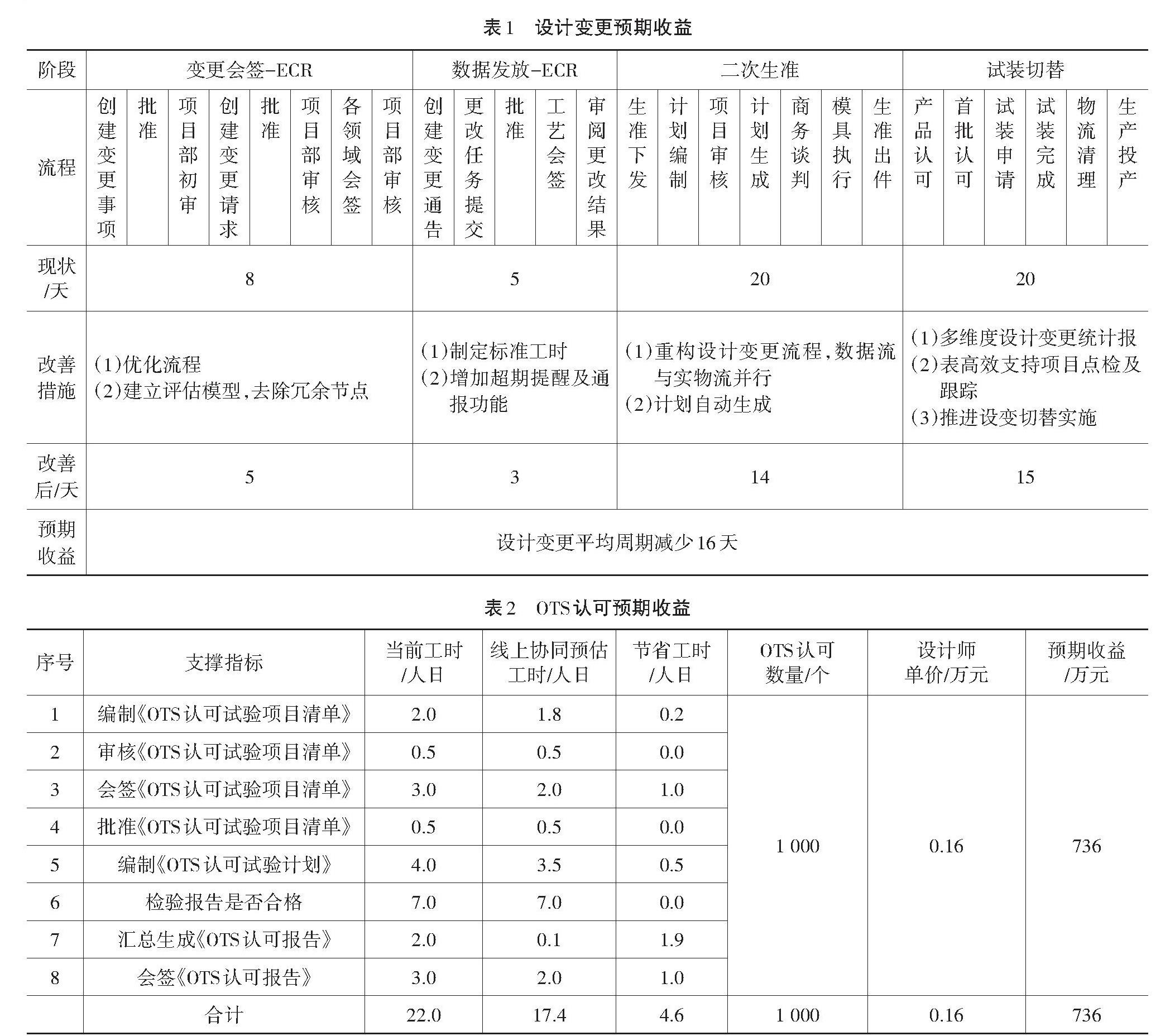

一汽云工作台的应用促使设计变更平均周期由53天减少至37天,见表1。通过流程优化及管理过程在线化,按每年研发20个项目统计,每年共计可节省7 680万元。

OTS认可协同工时约缩短4 600人日/项目。如表2所示,通过将OTS业务活动、交付物解构,实现任务驱动的试验业务活动在线、管理在线,可提升业务执行效率及质量。按照一个全新项目计算,共计可节省工时4 600人日(18.4人年),折合736万元(按1 600元/人日计算),每个项目可节省纸质试验报告20万页(每份报告200页、1 000份、1版)。以每年20个研发项目计算,每年可节省14 720万元。

文档编制工时节省4 800人日/项目:(1)基于组件化服务的创作中心,实现项目交付文档在线化、结构化协同编制、规则化签审、自动化发布。(2)零件设计任务书实现全流程在线管理。(3)建立云端实时协作文档中心,实现知识积累和智能推送。如表3所示,按照一个全新项目计算,共计可节省工时4 800人日(19.2人年),折合768万元(按1 600元/人日计算),每个项目可节省纸质试验报告4.8万页(每份报告40页、600份、2版)。以每年20个研发项目计算,每年可节省15 360万元。

5 结束语

针对研发复杂的业务关联、多场景、多角色、多交付的开发现状,从整体规划、架构治理、数据治理、自主平台开发,业务与IT的融合形成了全套的理论与方法。基于云原生架构理念,将业务架构全面映射,构建设计师工作台,形成研发业务数字空间,实现研发业务100%孪生,通过一汽研发数智化转型,优化设计变更、OTS认可、文档编制、质量问题解决等研发过程,实现研发成本降低。

中国一汽研发数智转型方法论的形成和实践落地,在中国汽车行业内率先走出一条传统非数字原生企业研发数智化转型道路。开创一套数智化转型的架构体系,打造一套基于业务单元的新体系流程管理方式,建设一个基于云原生理念的工作平台,形成中国汽车行业数智化转型的新范式。

参 考 文 献

[1] 白茹梦, 任鹏燕. 汽车产业数字化路在何方?[J]. 中国电信业, 2021(10): 34-37.

[2] ROSSINI M, CIFONE F D, KASSEM B, et al. Being Lean: How to Shape Digital Transformation in the Manufacturing Sector[J]. Journal of Manufacturing Technology Management, 2021, 32(9): 239-259.

[3] XUE F, ZHAO X K, TAN Y Q. Digital Transformation of Manufacturing Enterprises: An Empirical Study on the Relationships between Digital Transformation, Boundary Spanning, and Sustainable Competitive Advantage[J]. Discrete Dynamics in Nature and Society, 2022(2): 1-16.

[4] BAI L C, ZHANG Y T, WEI H Q, et al. Digital Twin Modeling of a Solar Car Based on the Hybrid Model Method with Data-Driven and Mechanistic[J]. Applied Sciences, 2021, 11(14): 6399.

[5] SHEN M, WANG L, DENG T H. Digital Twin: What It Is, Why Do It, Related Challenges, and Research Opportunities for Operations Research[J]. SSRN Electronic Journal, 2021(1): 3777695.

[6] 汤伟. “数字孪生技术”在汽车车身生产中的应用探索[R]//中国大数据应用发展报告. 北京: 社会科学文献出版社, 2021(5): 98-117.

[7] 陆兴凤. 我国制造业数智化转型面临的挑战及对策[J]. 产业创新研究, 2023(8): 22-24.

[8] HU X P. Promoting High-quality Digital Transformation and Intelligent Development[J]. China Oil&Gas, 2022, 29(4): 60-62.

[9] 国家标准化管理委员会.标准化工作导则 第1部分:标准化文件的结构和起草规则:GB/T 1.1—2020[S/OL]. [2020-03-31](2024-05-20). http://c.gb688.cn/bzgk/gb/showGb?type=online&hcno=C4BFD981E993C417EF475F2A19B681F1.

[10] 路沙. Gartner发布2023年十大技术趋势[N]. 中国信息化周报. 2022-10-24(24).

[11] 王晓峰, 金之钧, 陈新荣, 等. 华为IPD管理体系在国有企业研究院的应用和实践[J]. 当代石油石化, 2020(7): 1-5, 22.

[12] 夏忠毅. 从偶然到必然:华为研发投资与管理实践[M]. 北京: 清华大学出版社, 2019.

[13] 韩晶, 朱兆一. 华为组织结构运行机制对国企的借鉴[J]. 人民论坛, 2019(34): 28-29.

(责任编辑 明慧)