陈洁 王蕾 夏绪辉 王耀

[提要] 优化的物流网络是控制废钢铁逆向供应物流成本的关键。针对自产废钢铁在企业内部逆向物流网络优化问题,通过建立线性规划模型,求解废钢铁产生点、收集点及回收点之间最佳运输分配量,使整个物流网络总运输成本最低;讨论影响运输成本的因素并建立运输成本函数,分析固定成本对整个运输成本的影响。

关键词:废钢铁;逆向供应链;物流网络设计;线性规划

中图分类号:F252 文献标识码:A

一、引言

钢铁工业是国民经济的重要基础工业。在当前我国钢铁企业向降本增效和绿色化发展方式转变的关键阶段,形成由钢铁工业中实施废弃物资源化处理与综合利用的相关企业或企业部门构成的钢铁工业逆向供应链网络,是钢铁工业实现可持续发展的关键。废钢铁回收再利用是钢铁工业逆向供应链服务的重要环节,是实现退役含钢产品再利用和经济可持续发展的重要途径。我国钢材大部分回收周期长,导致废钢铁的蓄积量低;同时,废钢铁的回收与加工处于极度分散的状态,没有形成系统的规模较大的废钢铁综合回收处理企业,造成废钢回收效率不高。废钢铁逆向物流网络作为影响整个废钢铁回收利用效率的关键因素之一,受到废钢铁回收企业及钢铁企业重视。

二、钢铁企业内部逆向供应链物流网络优化模型

废钢铁逆向物流,是废钢铁从用户到收集处理中心再到生产企业的一个反向的物流活动。废钢铁逆向供应链是针对钢铁工业生产流程中产生的废弃物进行回收、检测及分类,直到最终处置或者再利用所涉及的企业或企业部门构成的网络。废钢铁循环利用方式可归纳为直接再利用、再制造、作为冶金生产原料再循环、其他处理等4类。钢铁企业内部废钢铁逆向供应链是废钢铁回收利用的典型应用模式和影响钢铁企业逆向物流成本的关键。为了优化钢铁企业同厂区内以及各厂区之间的废钢铁逆向物流运输量分配,以降低废钢铁的运输成本,建立包括废钢铁产生点、需求点、收集中心三大网点的企业内部废钢铁逆向物流网络模型。

(一)模型假设。(1)企业内回收能力及收集中心的处理能力不小于自产废钢铁量;(2)从废钢铁产生点到收集中心的运输车辆数与从收集中心到废钢铁需求点的运输车辆数相同;(3)各路线单位运输成本相同。

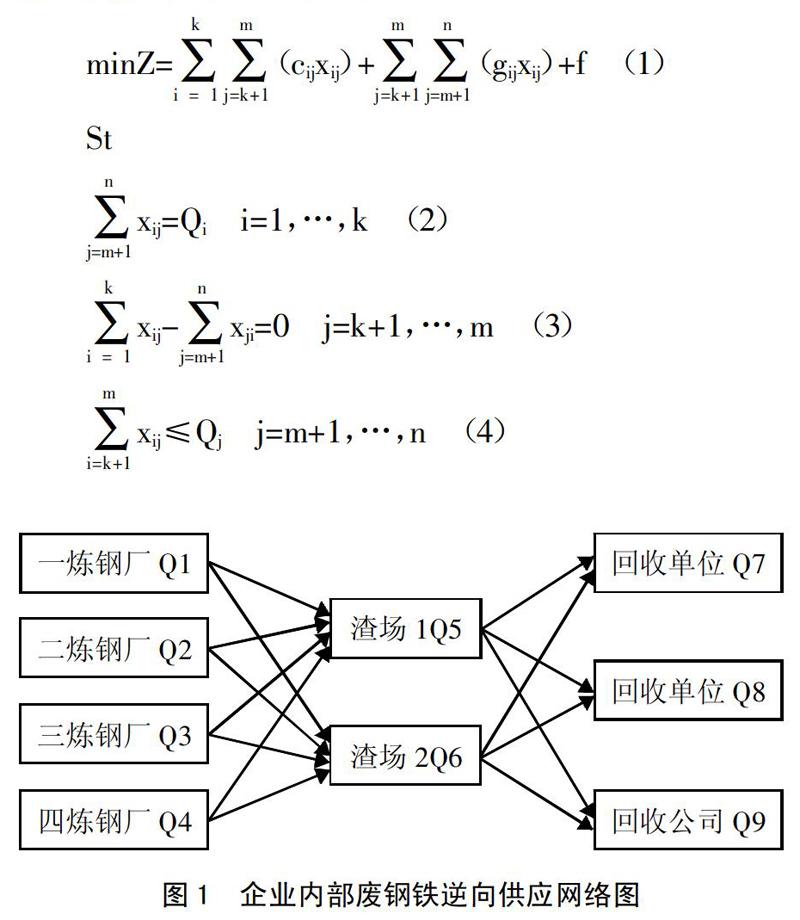

(二)LP模型构建。设变量f为废钢铁运输固定成本,钢铁企业内废钢铁逆向物流最佳的运输路线及最低运输成本可以表示为:

式中,m=k+r1,n=m+r2,k表示废钢铁的产生点数量,r1表示收集中心的数量,r2表示废钢铁需求点的数量,cij表示从废钢铁产生点i到收集中心j的单位运输成本,gij表示从收集中心i到需求点j的单位运输成本,xij表示从产生点到废钢铁收集中心j或者从废钢铁收集中心i到需求点j的运输量。

约束条件(2)表示,从产生点i运往收集中心j的废钢铁量应等于产生点i的废钢铁总产量Qi;

约束条件(3)表示,从收集中心j到需求点的废钢铁量应等于从废钢铁产生点到收集中心j的废钢铁量;

约束条件(4)表示,运输到各需求点j的废钢铁量不应该超过需求点j的加工能力Qj。

三、案例分析

(一)钢铁企业原有逆向物流网络分析。A公司目前废钢铁逆向物流情况为:一厂、二厂产生的钢渣由公司院内的一渣场进行收集处理,然后由回收单位1回收;二厂产生的钢渣由运输部直接回收,废弃渣被运往北湖回收处;三厂、四厂可以自己先对产生的钢渣进行简单的处理,然后运往公司院外的三渣场处理,最后由回收单位2回收;三厂和四厂的部分炉下渣先运往渣场处理,得到的渣钢运往回收公司,而废弃渣则运往北湖。A公司现有废钢回收中存在的问题有:(1)各厂对废钢处理方式不同,造成废钢损失;(2)钢渣从产生点到回收需求点的运输路程长;(3)大块钢渣经过多家单位转换可能变小,会产生利益冲突;(4)三渣场和北湖回收点在院外,造成钢渣外带流失。

在仅考虑院内废钢铁逆向物流的情况下,可构建由产生点(4个炼钢厂Q1,Q2,Q3,Q4),收集中心(2个渣场Q5,Q6),需求点(2个回收单位和1个回收公司Q7,Q8,Q9)构成的废钢铁逆向物流网络如图1所示。(图1)

(二)企业内废钢铁运输费用分析。根据废钢铁企业内部逆向物流运输成本函数,选取成本影响最大的因素:固定成本f以及由运输距离(dij)、运输耗能量(eij)、运输量(xij)和其他运营成本组成的可变成本(vij),则运输材料k从地点i到地点j的运输成本Tijk为:Tijk=TC(f,dij,eij,xij,vij)。废钢铁单位运输费用可以用能源成本与运营成本表示为:cij=(e+o)dij(i=1,2,3,4,j=5,6),gij=(e+o)dij(i=5,6,j=7,8,9)。

(三)数据收集。废钢铁产生点到收集处理中心的距离及收集中心到回收中心的距离为d1,5=1.50;d1,6=0.89;d2,5=1.49;d2,6=1.38;d3,5=1.58;d3,6=1.15;d4,5=1.63;d4,6=1.01;d5,7=1.34;d5,8=1.28;d5,9=0.69;d6,7=1.75;d6,8=1.11;d6,9=1.23,运营费用0.06元/t·km,燃料费用0.09元/t,固定费用98万元。废钢铁产生点的产量和回收点的废钢铁需求量如表1所示。(表1)

(四)模型的规划求解和结果分析

1、模型的规划求解。将表1数据代入公式(1)的LP模型,其中k=4,m=6,n=9,所得结果如表2和表3所示。(表2、表3)

2、结果分析。由模型求解结果可知,在企业废钢铁产生点与需求点的废钢铁数量一定的情况下,主要在于废钢铁产生点、收集处理点与需求点之间的运输量的分配。本例中,4个炼钢厂分别只向一个渣场运送产生的废钢铁,而经过渣场处理后的废钢铁也是有选择性地将废钢铁运往各需求点,目的就在于使总费用最少。同时,运输费用和运输的吨公里数是呈线性相关的,固定成本对斜率没有任何影响,但对最优运输方式选择有很大影响,所以在选择运送车辆与收集中心时要仔细分析,以减少不必要的固定资产投资。

主要参考文献:

[1]王蕾,夏绪辉,熊颖清等.钢铁工业逆向供应链服务过程模型[J].工程科学学报,2015(6).

[2]Yanni Xuan,Qiang Yue.Forecast of steel demand and the availability of depreciated steel scrap in China[J].Resources,Conservation and Recycling,2016(109).

[3]夏绪辉,刘飞,高全杰等.逆向供应链的内涵及体系结构[J].中国机械工程,2004(1).