黄益穗,钟文嘉,叶秀群

(广州中医药大学第一附属医院,广东 广州 510405)

升清降浊胶囊为广州中医药大学第一附属医院的院内中药制剂,原方主要由黄芪、虎杖、土茯苓、槐花、益母草等中药组成,具有活血化瘀、益气升清、通腑降浊的功效[1]。该制剂在临床上使用30余年,证实了其良好的疗效性及安全性[2-4]。中药干法制粒技术是指将干膏粉与适宜辅料(如糊精、硬脂酸镁、滑石粉等),通过干法制粒机轮辊施加一定压力压成条带状,再破碎、整粒成所需颗粒。这种制粒工艺,与传统湿法制粒不同,不需要添加适量的乙醇作为润湿剂,也不需要干燥受热,可有效防止热不稳定、水不稳定成分的损失,还能提高制得颗粒的稳定性[5]。查阅中药制剂的干法制粒文献显示,参芪妇康颗粒[6]、温肾壮骨颗粒[7]、抗甲方颗粒[8]、芪白平肺颗粒[9]等颗粒剂的成型工艺具有稳定、可靠的干法制粒工艺参数。目前,中药胶囊剂的干法制粒工艺研究甚少,本试验以升清降浊胶囊为研究对象,选取颗粒的一次成型率(Y1)作为考察指标,采用Box-Behnken响应面法筛选出最优工艺参数,以期大批量生产该制剂品种,为中药胶囊剂的干法制粒技术提供参考。

1 仪器与试药

1.1 主要仪器LGS150型干法制粒机(北京新龙立科技有限公司);CH-200型槽式混合机、YK160型摇摆颗粒机(江阴瑰宝科技有限公司);FL120型一步制粒机(常州一步干燥设备有限公司);NJP-1200C-2型全自动胶囊充填机(慈溪市天顺机械设备有限公司);QCP129型胶囊抛光机(青岛百精金检技术有限公司);MS603S型天平、HB43-S型卤素水分测定仪(瑞士梅特勒-托利多仪器有限公司)。

1.2 试药黄芪(批号:2012004)、虎杖(批号:2104001)、土茯苓(批号:2007001)、槐花(批号:2012001)、益母草(批号:2104001),中药饮片均购自岭南中药饮片有限公司;0#空心胶囊(批号:X61401)购自广东开平金亿胶囊有限公司;95%药用乙醇(批号:20200301)购自广东省广宁县顺宁葡萄糖药业有限公司;药用滑石粉(批号:2011046)购自桂林桂广滑石开发有限公司;药用硬脂酸镁(批号:20201109)购自贵州省桐梓县彩王辅料有限公司。

2 方法与结果

2.1 干法制粒工艺参数的设定

2.1.1 干膏粉的制备 黄芪、虎杖、土茯苓、槐花、益母草等中药饮片进行干燥、粉碎、过筛备用,标记为(1);黄芪、虎杖、益母草、槐花等剩余药材经二次提取,浓缩成浸膏,标记为(2)。将药材粉(1)与浸膏(2)混合均匀、干燥、粉碎、过100目振荡筛,最后总混,获得的干膏粉分成每份10 kg备用,上述工序由广州中医药大学第一附属医院制剂中心提取生产组和粉碎生产组共同完成。

2.1.2 干膏粉水分的测定 使用梅特勒-托利多HB43-S卤素水分测定仪测定,测得干膏粉含水量为4.28%。

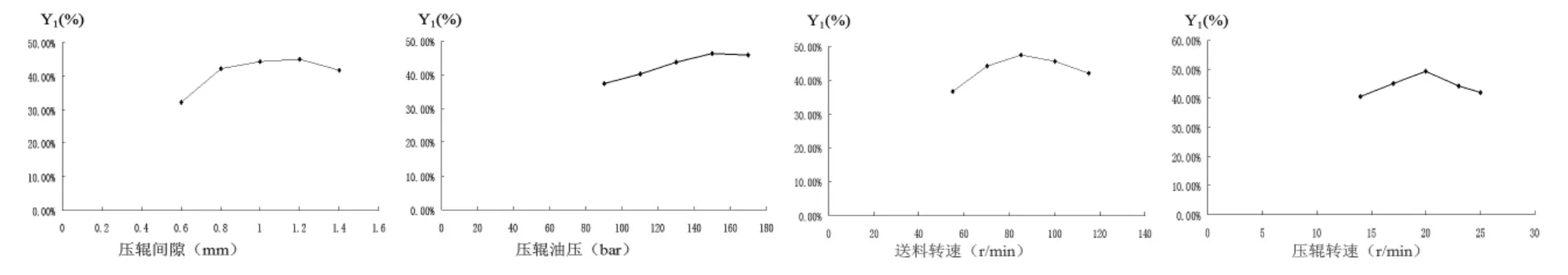

2.1.3 单因素试验

2.1.3.1 压辊间隙(mm) 取“2.1.1”项获得的升清降浊胶囊干膏粉5份,每份10 kg,设置压辊油压为130 bar,送料转速为100 r/min,压辊转速为17 r/min,将压辊间隙设置为0.6、0.8、1.0、1.2、1.4 mm不同参数水平,分别加入干膏粉10 kg进行干法制粒。结果表明压辊间隙为1.2 mm时,Y1的值最大,故选定压辊间隙为1.2 mm。(见图1A)

2.1.3.2 压辊油压(bar) 设置压辊间隙为1.2 mm,送料转速为100 r/min,压辊转速为17 r/min,将压辊油压设置为90、110、130、150、170 bar不同参数水平,分别加入干膏粉10 kg进行干法制粒。结果表明压辊间隙为150 bar时,Y1的值最大,故选定压辊油压为150 bar。(见图1B)

2.1.3.3 送料转速(r/min) 设置压辊间隙为1.2 mm,压辊油压为150 bar,压辊转速为17 r/min,将送料转速设置为55、70、85、100、115 r/min,分别加入干膏粉10 kg进行干法制粒。结果表明送料转速为85 r/min时,Y1的值最大,故选定送料转速为85 r/min。(见图1C)

2.1.3.4 压辊转速(r/min) 设置压辊间隙为1.2 mm,压辊油压为150 bar,送料转速为85 r/min,将压辊转速设置为14、17、20、23、25 r/min,分别加入干膏粉10 kg进行干法制粒。结果表明压辊转速为20 r/min时,Y1的值最大,故选定压辊转速为20 r/min。(见图1D)

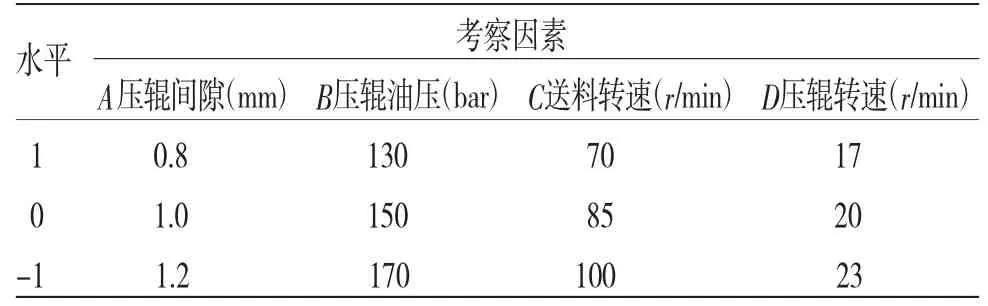

2.1.4 Box-Behnken响应面法因素水平设计 选择颗粒的一次成型率(Y1)作为响应值,选取压辊间隙(A)、压辊油压(B)、送料转速(C)、压辊转速(D)作为考察因素,结合图1的单因素试验结果,分别选取颗粒的一次成型率(Y1)获得最大的3个值时相对应的3个参数值作为不同考察因素的3个水平,分别用-1、0、1标记,见表1。

图1 单因素试验结果

表1 Box-Behnken响应面法因素水平设定

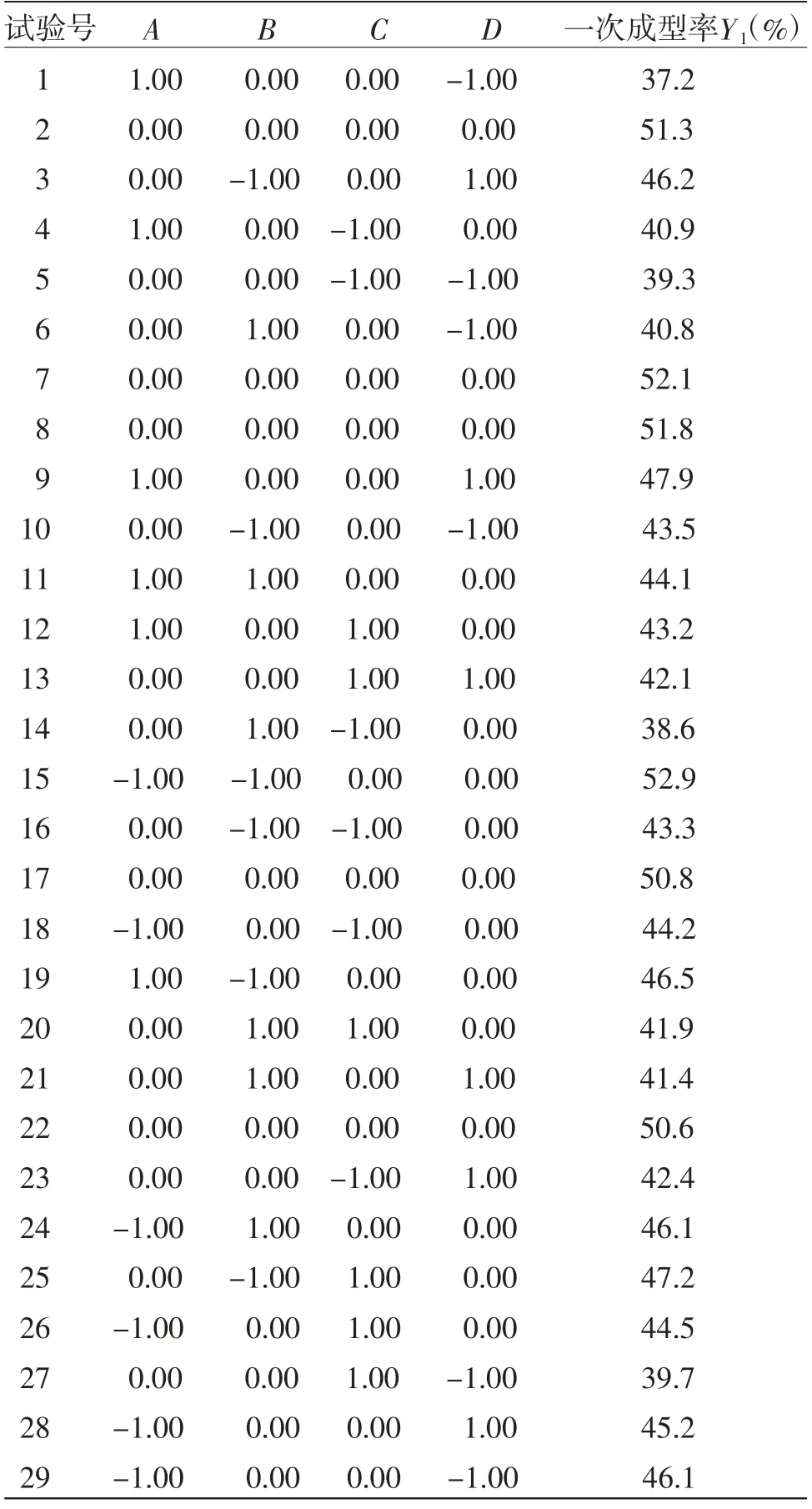

2.1.5 试验方案和结果分析 使用Design-Expert 8.0.6 Trial软件,采用Box-Behnken原理,进行4因素3水平的实验方案设计。(见表2)

按照表2设定的方案依次进行干法制粒,将每个编号获得的所有颗粒进行单独称重,记为m1,启动振荡筛,将每个编号能通过14目筛网但不能通过60目筛的颗粒单独进行称重,记为m2,参照公式颗粒一次成型率Y1=m2/m1×100%,计算(Y1)值。将每个试验号获得的(Y1)值输入Design-Expert 8.0.6 Trial软件统计分析,获得的结果见表3。

表2 响应面法试验方案

颗粒的一次成型率Y1(%)范围为37.2%~52.9%,虽然采用干法制粒获得的颗粒一次成型率Y1(%)整体偏低,但是将LGS150干法制粒机的物料出料口连接上厂家配备的双层振荡筛(上层14目筛网,下层60目筛网),除了能获得合格颗粒(能通过14目筛网但不能通过60目筛),还可以将不合格颗粒(能分别通过14目筛和60目筛)通过真空上料,再次进行干法制粒,该装置不需要人为干预就能实现全自动运转,明显提高了生产效率,因此有必要筛选出一次成型率Y1(%)高的工艺参数。

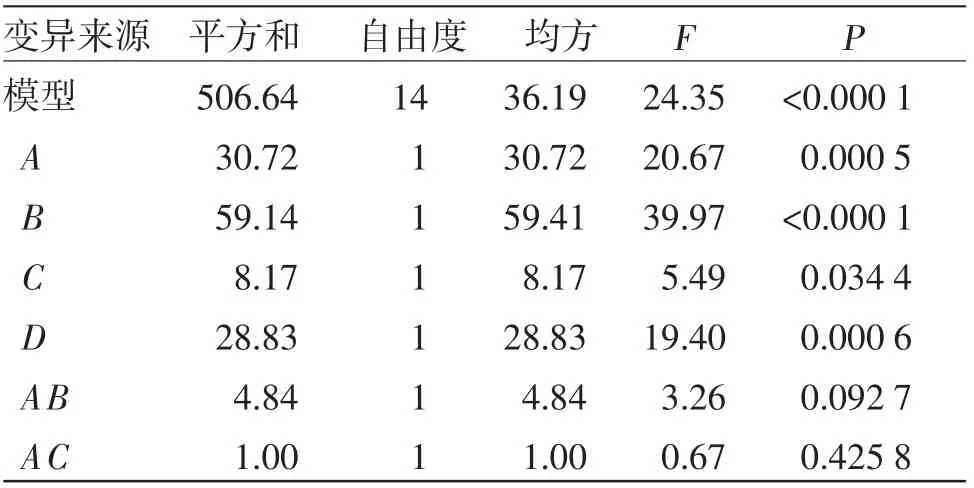

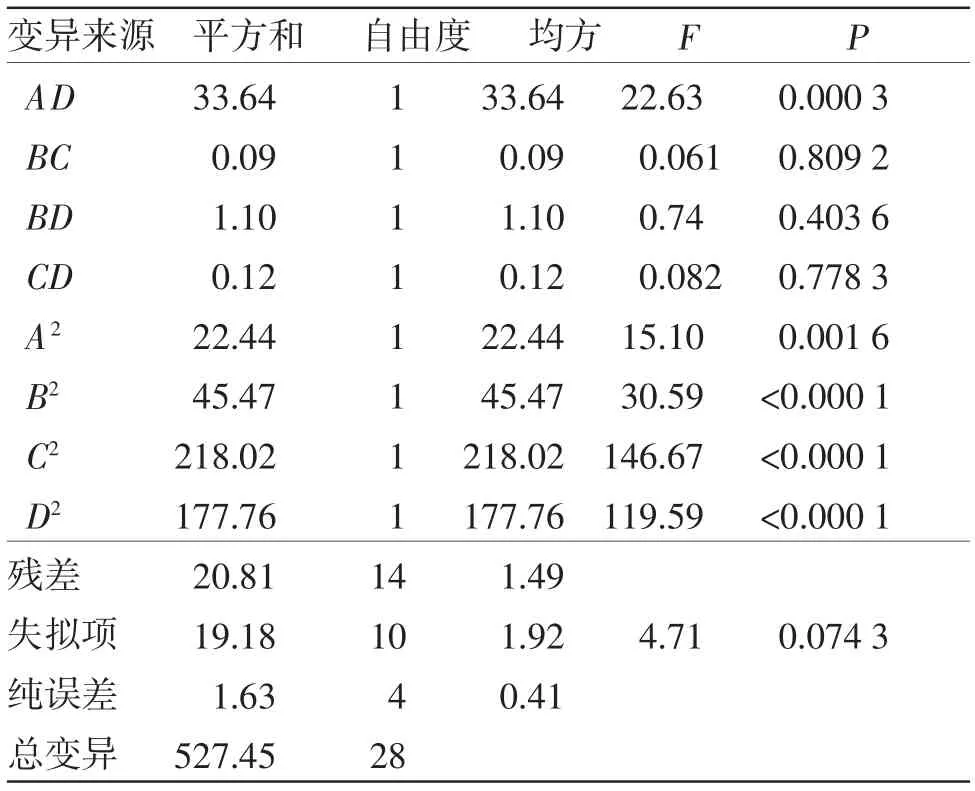

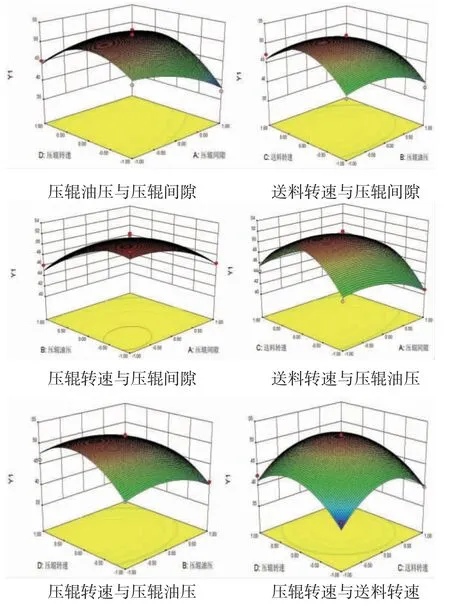

该预测模型P〈0.01且失拟项P〉0.05,证实该模型对真实情况的模拟较为准确[10-12],该预测模型可以用于升清降浊胶囊工艺参数的优化。4个考察因素对颗粒的一次成型率(Y1)的影响程度为B〉A〉D〉C。压辊油压、压辊间隙、压辊转速对响应值的影响明显(P〈0.01),说明其对颗粒的一次成型率(Y1)的影响具极明显;送料转速对Y1的影响P〈0.05,说明其对颗粒的一次成型率(Y1)具显着性。二次项中,A2、B2、C2、D2均为极其显着项,表明4个考察因素与响应面值之间并非单纯的线性关系,该模型整体具有极显着性(P〈0.000 1)[13]。对表3的统计结果进行多元二次回归拟合分析,获得回归方程如下:Y1=51.32-1.60A-2.23B+0.83C+1.55D+1.10AB+0.50AC+2.90AD-0.15BC-0.53BD-0.18CD-1.86A2-2.65B2-5.80C2-5.23D2(R2=0.960 5),CV=2.72%(〈10%),表明该试验的真实度和可信度较高[14],能够对真实的情况进行模拟表达,可使用该方程模拟真实的试验点,计算出Y1最大值时,考察因素A、B、C、D的对应值。参照上述回归方程,分别绘制各因素水平与相应响应值的交互作用曲面图,见图2。

表3 响应面法统计结果

续表3:

图2 各因素交互作用的响应面图

使用软件Design-Expert 8.0.6 Trial进行统计分析,获得最优的组合为压辊间隙1.11 mm,压辊油压160.8 bar,送料转速84.3 r/min,压辊转速19.9 r/min;该模型预测最大的颗粒一次成型率(Y1)为52.4%,由于LGS150型干法制粒机压辊间隙设置最多保留到小数点后一位,压辊油压、送料转速、压辊转速设置只能为整数,故将最优工艺参数设置为压辊间隙(A)1.1 mm,压辊油压(B)161 bar,送料转速(C)84 r/min,压辊转速(D)20 r/min。

2.1.6 最优工艺的验证[15]为验证最优工艺参数的可操作性,设定最优工艺参数重复制粒3次,然后过筛、称重,计算颗粒的一次成型率(Y1)。结果显示,3批次颗粒的一次成型率(Y1)分别为51.9%、53.1%、53.4%,均值为52.8%,RSD为1.50%。结果表明,最优工艺参数制粒、颗粒的一次成型率(Y1)和响应面拟合方程结果相当,证实了此次工艺优化结果的准确性。

2.2 颗粒的性状考察和填充效果分析

2.2.1 工艺的设定 取干膏粉60 kg,启动LGS150型干法制粒机,采用最优工艺参数压辊间隙(A)1.1 mm,压辊油压(B)161 bar,送料转速(C)84 r/min,压辊转速(D)20 r/min进行干法制粒,收集能通过14目筛但不能通过60网筛的颗粒,将获得的合格的颗粒进行总混(添加合格的颗粒总质量2%的滑石粉和1%的硬脂酸镁),备用;另取干膏粉60 kg进行湿法制粒,加入92%的乙醇8 kg作为润湿剂制软材,摇摆筛挤出制粒,一步制粒机干燥,烘干至颗粒含水量4%~6%,收集能通过14目筛但不能通过60网筛的颗粒,将获得的合格的颗粒进行总混(添加合格的颗粒总质量2%的滑石粉和1%的硬脂酸镁),备用。

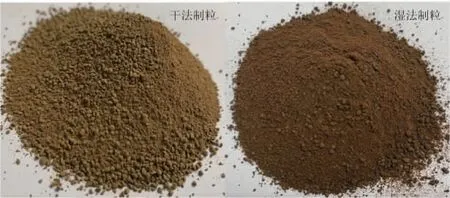

2.2.2 制粒效果分析 干法制粒制得颗粒粒度饱满、均匀,色泽均一,整体颜色偏浅;湿法制粒制得颗粒粗颗粒较少,色泽均一,整体颜色偏深。(见图2)与湿法制粒比较,干法制粒制得颗粒粒度更为均匀饱满、美观性更好,但由于制粒过程未添加润湿剂,颜色偏浅,颗粒易“掉粉”,导致粉尘偏大。湿法制粒制得颗粒稳定性较好,不易“掉粉”,由于该品种干膏粉的黏性较大,使用较低浓度的乙醇制软材会导致挤出困难,堵塞筛网;使用较高浓度的乙醇制软材虽然解决了挤出困难问题,又难于获得粒度饱满、均匀的颗粒。综上所述,升清降浊胶囊使用干法制粒能减少辅料的加入,且操作更加简便,因此使用干法制粒会更加适合。

图3 干法制粒和湿法制粒效果图

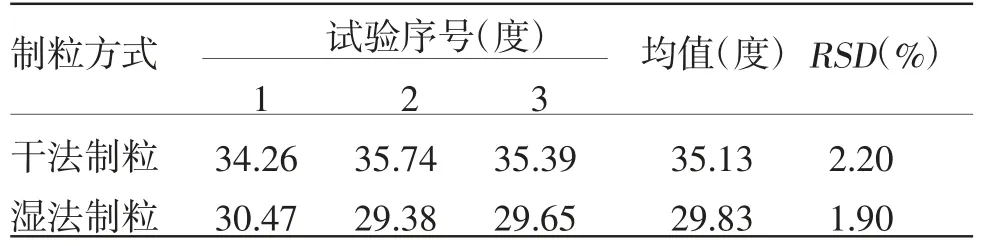

2.2.3 颗粒的流动性测定 阅读相关文献[16-17],使用固定漏斗法,取水平坐标纸放置在实验台面上,将铁架台串联3只相同规格的漏斗,最下面的漏斗口距水平坐标纸约2 cm,缓缓将颗粒从最上面漏斗倒入,待颗粒堆尖刚好触碰到最下面的漏斗口时,停止倒入颗粒。根据公式tanα=h/r(h为颗粒堆的高度,r为颗粒堆的半径)计算休止角(α),试验重复3次,结果取均值。两种制粒方式获得的颗粒休止角测定结果见表4。结果表明,两种工艺制得的颗粒流动性较好,均能满足大批量生产的要求(α〈40°)[18-19]。

表4 颗粒的休止角测定结果

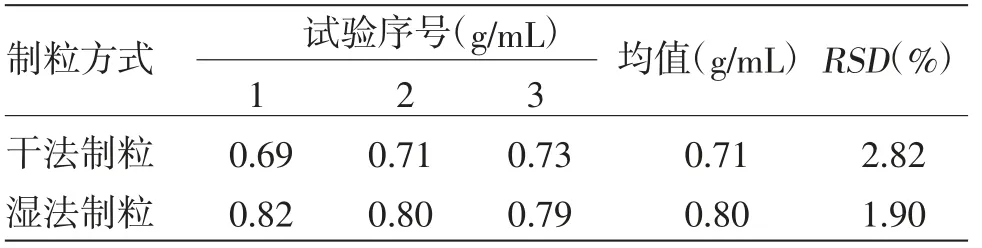

2.2.4 颗粒的堆密度测定 随机抽取颗粒6 g(标记为m),倒入10 mL量筒中,轻轻摇晃量筒至颗粒的填充体积不再变化时,记录体积(标记为V),计算堆密度=m/V(g/mL),试验重复3次,结果取均值,见表5。升清降浊胶囊备案的生产批件使用0#空心胶囊作为载体,内容物为0.5 g,结果表明,两种制粒方式制得的颗粒均符合生产要求,也验证了选用0#空心胶囊作为该制剂品种载体的可行性。

表5 颗粒的堆密度测定结果

2.2.5 胶囊的填充效率分析 取“2.2.1”项工艺制得干法制粒颗粒50 kg和湿法制粒颗粒50 kg,使用全自动胶囊充填机分别进行填充,升清将浊胶囊生产批件要求,内容物填充质量为0.5 g,装量差异为0.475~0.525 g,在保证装量差异合格、稳定的情况下,尽可能提高填充速度,计算两种颗粒的填充效率。结果显示湿法制粒颗粒填充用时为1.9 h,填充效率约为900粒/min;干法制粒填充用时为2.1 h,填充效率约为790粒/min。结果表明,干法制粒填充效率略低于湿法制粒,原因是干法制粒颗粒的粉尘偏大,填充过程中部分粉尘黏附在填充孔壁上,需定期清理粉尘,否则有可能导致空胶囊无法进入填充孔或装量差异偏大,从而影响了填充效率。

3 讨 论

中药干法制粒技术具有操作简便、辅料用量少、机械化程度高等优点。由于制粒过程不需要添加润湿剂、也不需要干燥,中药干法制粒技术特别适用于遇水不稳定的药物和热不稳定的药物。本研究中升清降浊胶囊,采用传统的湿法制粒,即便使用高浓度的乙醇作为润湿剂,制得软材也容易吸潮变硬,导致过筛时,堵塞筛网或者打烂筛网,且加热干燥过程容易出现颗粒粘连成团,影响了后续整粒的工序,明显降低了生产效率。因此,该品种特别适合使用干法制粒,干法制粒一次成型率虽然偏低,但可以将过筛后的细粉收集起来反复制粒,从而获得较高的收得率。本研究获得最优干法制粒工艺参数后,进行了3批次的验证试验,试验结果和响应面拟合方程的结果相当,证明筛选结果准确、可靠。此外,为了验证干法制粒颗粒的性状、填充效率等是否符合生产要求,研究还增加了与湿法制粒进行比较,以便更直观地进行分析。结果表明,干法制粒制得颗粒粒度饱满、均一、美观性好,且流动性、堆密度均符合大批量生产要求。不足之处主要在于粉尘偏大,一定程度上降低了填充效率。考虑到其制粒过程操作简便,机械化程度高,辅料用量少等优点,升清将浊胶囊选用干法制粒具备可操作性,且更加适合,也为干法制粒技术在中药胶囊剂的工业化生产、推广提供了研究的思路。