葛道焕,张忠陵

(济南军区第七空防工程处,江苏 徐州 221000)

1 引言

所谓质量通病,就是指工程中常见的质量问题。机场水泥混凝土道面工程施工中常见的质量通病有:掉边掉角;表面网状、条状或环状裂纹;板体断裂;蜂窝、麻面等。[1]由机场工程施工的特点所决定,机场道面水泥混凝土施工高峰多在气温较高季节,且新拌混凝土大面积暴露于自然环境之中,[2]环境较为恶劣,容易产生质量通病,如果施工人员对工序施工时机把握不准,对施工方法掌握不熟练,施工过程中水泥混凝土道面更容易产生质量通病。质量通病的产生严重影响了工程的质量和进度,并且对于工作环境较严酷的道面混凝土而言,会影响道面的耐久性和安全使用。文章针对机场混凝土施工特点,综合环境影响,对道面混凝土各种质量通病进行分析,指出了施工质量通病产生的原因,并提出相应的预防措施,提高机场水泥混凝土道面施工质量,为机场施工提供参考。

2 原因分析

2.1 掉边掉角

掉边、掉角指混凝土板的边、角部位混凝土剥落,见图1。其产生的主要原因是:①切缝时机过早,混凝土强度较低,切缝时打掉道面板边角混凝土;②假缝切割时不到头,混凝土从切缝处收缩断开,将板角部混凝土拉裂剥落;③混凝土混合料振捣密实后纠正胀缝板位置,使板边混凝土受损;④浇筑“填仓”混凝土过早,两边先筑混凝土道面强度不足,被施工机具碰掉边角部位混凝土;⑤拆模时机过早,混凝土强度不足,或拆模时操作不小心,碰坏板边角部位的混凝土。

图1 掉边掉角

图2 表面网状裂纹

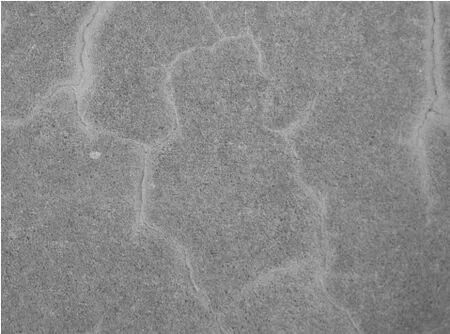

2.2 表面网状裂纹

混凝土表面网状裂纹俗称“龟裂”,裂纹深约0.5 mm~5 mm,见图2。产生龟裂的主要原因是:①施工时刮风或气温较高,覆盖湿治养生不及时,使混凝土表面在浇筑成型或凝固初期失水过快产生网状收缩裂纹;②违反操作规程,另外拌制水泥砂浆罩面。道面出现龟裂,使用若干年后,尤其是在北方寒冷地区,在冻融和飞机荷载共同作用下,表面混凝土会很快疏松而剥落,降低道面的耐久性,威胁飞行安全。

2.3 表面条状或环状裂纹

道面混凝土表面条状或环状裂纹,一般深约3 mm~5 mm,产生在浇筑成型后l d~2 d内,见图3。分析其原因,主要是:①表面混合料水灰比不均匀,局部偏稀,干缩不一致;②摊铺不均匀、局部粗集料或细集料过于集中,收缩不一致;③拉毛结束后,局部混凝土表面继续泌水,形成水囊,收缩大;④养生前期局部洒水不到或受到日晒,失水过快。这些因素都会导致混凝土表面局部产生不均匀收缩、出现条状或环状收缩裂纹。

图3 表面条状或环状裂纹

图4 板体断裂

2.4 板体断裂

道面混凝土板体断裂,主要出现在纵向连续浇筑的时候,裂缝一般平行于横向缩缝,呈波纹状,见图 4。尤其在旧混凝土道面加铺新水泥混凝土道面采用直接式“盖被”方法施工时,出现断板的情况比较普遍。发生板体断裂的主要原因是:①连续浇筑时,切缝不及时,混凝土在凝结硬化过程中收缩断裂;②混凝土浇筑时中断施工时间较长,后又接着铺筑,在结合部位出现不均匀收缩断裂;③浇筑时同一断面上水泥浆干稀差异较大,在交界面产生不均匀收缩断裂;④旧道面“盖被”施工时的反射裂缝,即新浇筑混凝土未来得及切缝,或者新浇筑混凝土切缝(假缝施工)与旧道面接缝错位,致使新道面在旧道面接缝上方反射断裂;⑤浇筑“填仓”时,在先筑混凝土假缝已断裂部位,因混凝土收缩位移,对刚浇筑成型的混凝土产生拉应力,致使新混凝土道面板在此部位断裂,即先筑板假缝向后筑板延伸传导引起的裂缝。

2.5 “蜂窝”

“蜂窝”指混凝土成型后局部酥松,砂浆少、石子多、石子之间出现空隙形成蜂窝状的孔洞,见图5。“蜂窝”多出现在贴近模板的侧面。

出现“蜂窝”的主要原因是:①混合料水灰比偏小、和易性差,振捣不出浆;②摊铺时混合料离析,使粗骨料集中;③漏振或振捣不密实;④模板漏浆。

2.6 “麻面”

“麻面”指混凝土表面缺浆,或有许多小孔(砂眼),见图6。产生麻面的原因主要有:①混凝土凝结硬化前表面被雨淋或被养生用水、切缝用水冲刷;②混合料过干,振捣不出浆(或浆少),抹面困难;③砂子级配不好,小砾粒偏多,使拉毛时出现较多砂眼;④覆盖养生过早,表面浆体被覆盖物粘走。

图5 “蜂窝"

图6 “麻面”

3 预防措施

针对以上质量通病产生的原因,综合分析,对各种质量通病,有针对性地采取如下预防措施。

3.1 掉边掉角

预防措施:①施工中应掌握好拆模和切缝时机,不能过早,按操作规程要求,[3]混凝土达到规定强度时才能拆模、切缝,防止混凝土强度不足,被碰掉边角;②切缝时,假缝要切到头,如因未拆模板不能切到位,应在拆模后及时补切;③填仓宁晚勿早,等两侧先筑混凝土达到足够强度时再填仓,避免边角被施工机具碰掉;④施工缝尽可能设在胀缝部位,若连续浇筑中间需设胀缝时,胀缝板应采用特制的安设架安放,振捣时,在缝的两侧同时振捣,需要纠正胀缝板位置时,应捣实已松动的混合料。

3.2 表面网状裂纹

预防措施:①避开刮风和午间高温时浇筑混凝土,若施工时突遇刮风,来不及做面,应设置防风屏障、并加盖养生棚,尽快处理混凝土表面;②混凝土浇筑成型后,若手按没有明显印迹,应及时覆盖养生;③养生期间要始终保持混凝土表面湿润,尤其是前三天混凝土表面不能漏盖养生、干燥发白;④严格遵守施工操作规程,不允许另制砂浆罩面、找平表面局剖凹坑处,必须用同配比混合料填补。

3.3 表面条状或环状裂纹

预防措施:①严格控制水灰比,材料含水率变化时,及时调整混凝土配合比;②混合料拌和均匀,避免混凝土不均匀泌水,运输、摊铺时混合料不能发生离析,不得用细集料补填表面坑处;③第一遍木抹抹面后,待混凝土充分泌水再进行下道扶面作业,避免拉毛结束局部仍出现泌水现象,如果局部出现泌水现象,待稍干后用抹钢轻轻抹压几遍;④保证前期养生质量。

3.4 板体断裂

预防措施:①及时切缝。上午连续浇筑的混凝土,当施工气温较高时,应在当天晚上最低气温到来之前,将假缝切完。如果来不及全部切,应每隔10 mm~15 mm切一条缝,减少混凝土的收缩间距;②炎热季节施工,昼夜温差较大时,可在夜间施工,尤其是旧道面“盖被”施工,此措施结合旧道面洒水降温可有效地避免反射裂缝的出现。因为夜间气温较低,一直到第二天下午切缝之前的 20个小时左右内,气温处于上升阶段,混凝土内部水化热也较大,道面板不会产生收缩断裂;③浇筑“填仓”时,在先筑混凝土假缝已经断通的部位用两层油毡隔离,或者涂刷沥青,或者在此部位设施工缝;④旧道面直接“盖被”式施工,新旧道面应按设计要求严格对缝;⑤混凝土浇筑因意外原因中断时间较长时,应在接缝位置设置施工缝,不允许在板的其他位置继续往前浇筑;⑥严格控制水灰比,保证混合料拌和均匀,运输、铺筑过程中避免混合料离析。

3.5 “蜂窝”

预防措施:①混合料要拌和均匀,水灰比偏小、和易性差不满足规范要求,[3]或已经离析的混合料应禁止用于铺筑道面;②摊铺时,边角要扣锹,避免混合料离析,铺料要均匀;③振捣充分,保证混合料密实,不能漏振;④模板拼接紧密、底部堵塞严密,避免漏浆。

3.6 “麻面”

预防措施:①混凝土开工前,应加工一定数量的养生棚,防止混凝土浇筑时被雨淋;②加强现场管理,搞好混凝土作业计划安排,防止“填仓”刚铺筑的混凝土与先筑混凝土养生、切缝交叉作业,避免养生、切缝施工用水冲刷刚刚浇筑成型的“填仓”混凝土表面;③严格控制砂子质量,粒径较大砾粒含量偏高时,应筛去砾粒;④混合料应拌和均匀,和易性好,条夯、滚筒作业时应充分提浆,保证道面表面有3 mm~5 mm厚砂浆;⑤抹面时,应先用木抹揉,压下突起的小石子和浮起的砂砾,增加表面砂浆稠度,避免钢抹时把砾粒刮起,造成“麻面”;⑥掌握好覆盖养生时机,如遇特殊气候,需提前覆盖时,应采取垫撑措施,防止覆盖物紧贴混凝土表面,粘走表层浆体,造成“麻面”。

4 现场应用

近几年,在机场水泥混凝土道面施工过程中,施工单位针对上述质量通病的各种原因,采取了有效的预防措施。严格精选水泥、砂、石等混凝土原材料,精心进行混凝土配合比设计,并根据施工天气和材料含水率的变化等因素,适时进行调整,确定合理的施工配合比。混凝土搅拌和运输过程中,控制好搅拌时间,选择好运输路线,保证混凝土混合料搅拌均匀,水灰比一致,避免混合料离析。混凝土铺筑时避免高温、大风、雨天施工,把握好每道工序的作业时机,混凝土入仓均匀、振捣密实,做面致密,及时切缝,及时养护。通过以上措施,有效地预防了质量通病的发生,提高了道面施工质量,达到了竣工验收优秀标准。近几年质量跟踪表明,新建、改扩建的机场水泥混凝土道面,没有发生表面剥落、掉边掉角、龟裂断板等现象,使用状况良好。

5 结束语

机场水泥混凝土道面施工质量通病是常见现象,但只要针对其产生的原因,提出相应的预防措施,严密组织施工、严格施工工艺,便可避免或消除质量通病,确保道面的设计使用功能,延长道面使用寿命,是发展低维护、长寿命水泥混凝土道面施工技术的补充,可供机场水泥混凝土道面施工参考。

1 黄灿华、刘晓军.机场施工与管理[M].北京:人民交通出版社,2004

2 刘 勇、王硕太、张景生等.西北地区道面混凝土早期裂缝防治技术[J].混凝土,2009(4)

3 《军用机场场道工程施工及验收规范》(GJB 1112A-2004)