张 政

(中交一公局电气化工程有限公司,北京 100024)

0 引言

综合管廊是城市运营的重要基础设施,也是“生命线”。由于综合管廊结构复杂,开挖施工环境不确定,因此施工组织协调难度大,施工费用控制难度高。BIM技术由于其集成性、可视化、模拟性等优点[1],已经在建筑设计、建造及管理等方面得到了初步应用[2]。因此,以BIM技术为基础,对综合管廊工程施工进行分析,并将其用于实际工程中,对其进行检验,具有一定的理论和现实意义。

1 案例背景及概况

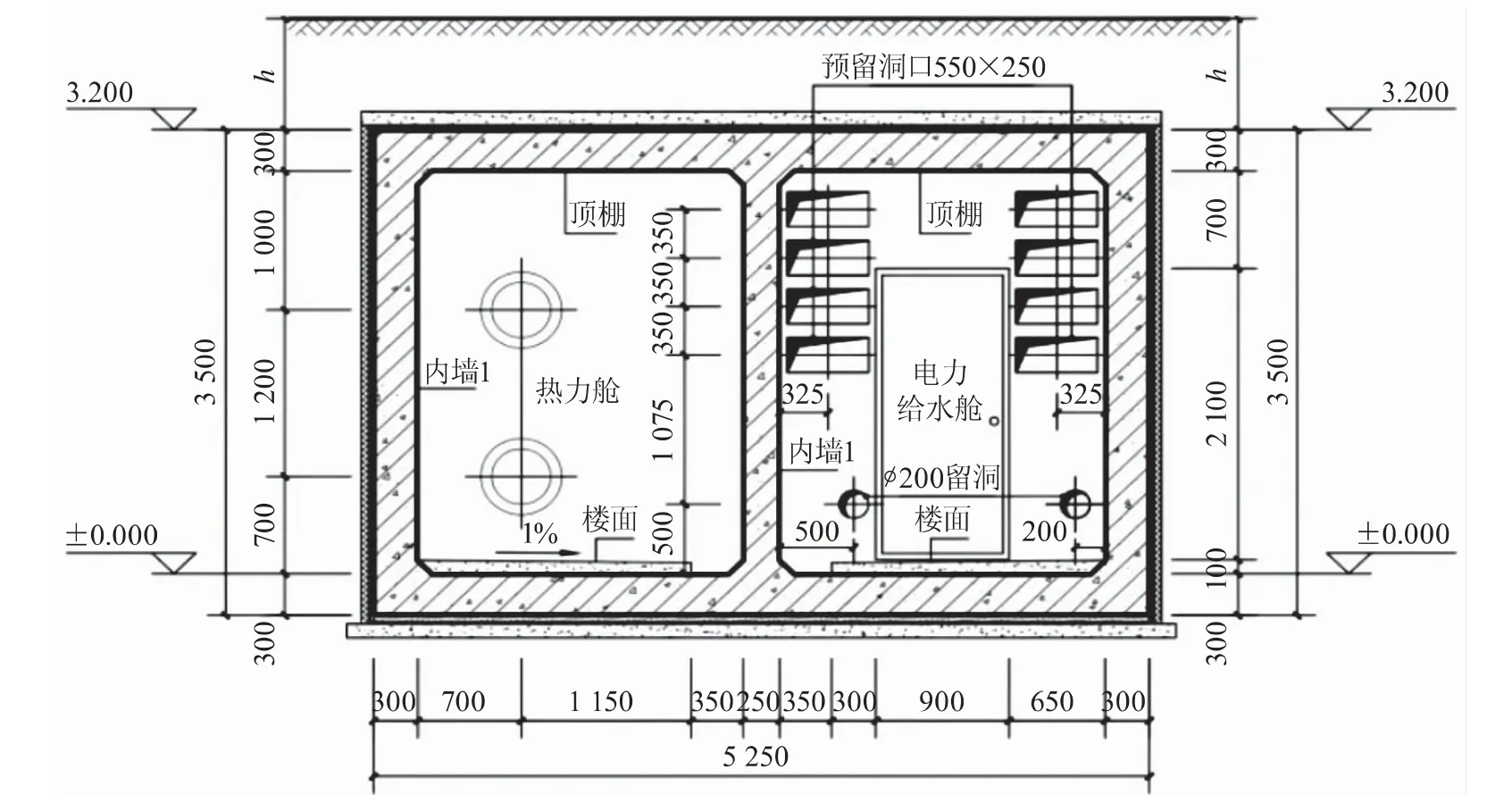

本文选择南京市一段城市地下综合管廊作为实例,它位于南京市横江大道旁。该项目采用的是一条平行于公路隧道的复合管廊,其施工安全级别为1,结构的设计寿命为100年,施工周期18个月,运行25年。综合管廊工程(一期)标准断面图如图1所示。

图1 综合管廊工程(一期)标准断面图

2 机电管线工程模块化设计及应用

2.1 结构建模

在工程实践中,工程的结构建模是构建机电管线工程综合BIM的重要依据,同时也可以确保各个管件的建模精度。本案例的架构模式的软体以Revit架构为主,导入工程的构造图,利用轴网、标高等进行构造建模。

2.2 模块化支架模型优化

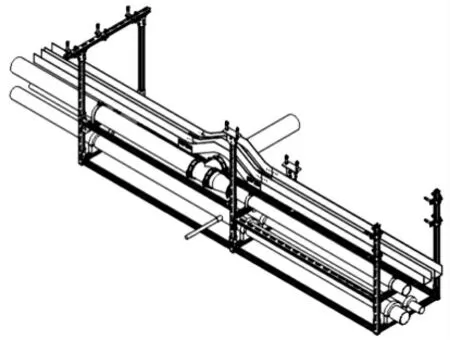

作为机电一体化的载体,支架的模块化设计和优化是关键[3-4]。而在传统的设计方法中,支架的设计和使用往往是一次性的,而且没有一个确定的尺寸标准,这就导致了资源的浪费。该模块化组合支撑架由T形梁、悬臂、横臂、U形槽钢、联轴器、四孔直角联轴器组成。在T形横梁的上端焊有两个连接套杆,T形横梁由连接套杆与顶棚预埋构件相连接,连接套杆由螺母螺栓与顶棚预埋件相固定,吊杆和横杆采用矩形截面的中空方管,在安装管线时易于调整其大小。最优支架的侧视图和管综合后的轴测图如图2所示。

图2 支架优化轴测图

本工程机电管道的设计是在廊道上进行的,因此对安全和BIM的设计也有很高的要求,在不同的管道中设置了不同的支架,既节约了空间,又节约了材料。在深入进行支架模块化建模时,首先要在Revit软件中构建一个家族库,利用家族库的信息对家族属性进行参数化设定,然后将参数化的支架装入已有模块化的机电管道中,并按照管道布局原理自动布点;在此基础上,完成整个模型的碰撞检测。

2.3 孔洞预留预埋及优化

采用T形横梁、悬臂、横杆、U形槽钢进行自动组装,经优化后的机电管线整体模块式支架按图1所示立柱进行定位和加固;通过Revit软件,准确地确定了机械管路和结构模型的冲突点,并在该区域内设置了孔洞的位置,便于优化设计及安装各种尺寸和高度的管线。通过对预留孔的分析,在后期进行预埋,可以有效提高施工效率,减少因钻孔位置的碰撞而导致的返工。在距桥架面1 000 mm处应预留相应的孔洞。基于Navisworks的碰撞检测理论,通过分析墙体的应力状态和预留孔洞及墙体内的钢筋等预留预埋件的冲突位置,准确地确定了孔洞的位置、大小和数量。同时,运用鲁班BIM works软件,通过对已发现的孔洞进行检验及分析,得出最后的结论。经查证,在此案例中,有一次碰撞报告,发现新增了69个预留孔,保留孔11个。

2.4 机电管线模块数字化预制加工

现场施工条件复杂,管线类型多样,所以,按照常规的设计思路,往往需要按照CAD设计图设计,然后通过3D软件进行设计,最后才能得到设计图,从而大大降低了工程的工作效率。同时,在机电管道的安装中,经常采取现场放线、测量、切割、焊接等技术。而在大型工程中,现场施工很容易产生金属粉尘、烟尘等大气污染,而且还会有一定的安全隐患,这样不仅效率低,还会出现误差,已经不能满足工程需要。将BIM技术应用于Revit,将BIM的可参数化特征应用到模块化模型中,与设计、施工阶段的信息进行整合,按照实际的设计要求,将设备生产、切割、运输到工地进行组装,既提高了工程的速度,又为现场施工提供了便利性和安全性。在对系统部件进行预成型前,需要仔细分解产品的图纸,并将其划分为不同的规范单元,然后按照产品的具体大小和工艺步骤进行装配;使用TeklaBIM软件,选用A325、D=19.5 mm的材料,根据菜单区域的建模,选择断面库里的断面,修改尺寸、连接方式等参数,并将其与CNC智能机床连接起来,完成下料、切割和编号的数字化过程。采用数字技术可以有效提高物料利用率,降低手工裁剪的费用,加速物料的预制生产。

2.5 单元模块碰撞检测

在BIM技术中,碰撞检测主要包括静态碰撞和动态碰撞,静态碰撞检测是静止状态下的碰撞检测,而动态碰撞检测则是对建筑施工中的运动状态的碰撞检测。从平面图的设计到正向的三维建模,目前的工程应用主要是从CAD到3D的过渡,因此在平面设计中很难检测出管道的碰撞,故一般采用BIM技术;管道模型的集成是由Navisworks完成的,并且使用ClashDetective函数。一般的检测分为两个阶段,首先是机电管道的综合碰撞检测,然后是管道和部件的碰撞,最终得到碰撞检验报告,准确地发现问题所在,并通过BIM软件进行线路规避和最优布局,使空间得到最大限度的利用。在设计阶段,利用BIM技术可以提前处理工程建设中的各种问题。

3 工程应用效果评价

3.1 优化模型设计

以往的设计一般都是以CAD形式进行,然后将MEP系统上的专业设计图交给设计师,这会让设计师花费很多时间和精力去解决设计上的矛盾,从而造成设计错误。BIM技术的引进,使得设计过程具有整合性、可视化、参数化等特点;将建筑成本、进度、质量等信息与可视化方法相结合,使施工过程中出现的问题可以用视觉化的方式呈现。在设计阶段,采用正向的立体视角进行模型的碰撞检验,并依据碰撞报告处理图纸中的漏、碰、错现象,优化净空高度,确定最合理的管道布局,减少了由施工过程中的矛盾引起的设计变更;同时,对该项目的可行性进行了论证,对该项目建设质量的提高起到了一定的促进作用。

在此案例中,BIM技术的应用包括以下两个部分:一是基于结构模型构建了机电管道工程设计与施工的集成模型,并通过碰撞检测、协同深化设计,最终将其集成为一个标准化的单元,从而方便了以后系统模块的数字化加工和组装;二是基于模块化模型进行建筑动态仿真,并结合工业化管理,将模块化模型中的数据和信息进行系统整合,实现各专业间的交流。对建筑物进行碰撞探测与最优设计,能有效化解建筑布局矛盾,并利用可视化仿真技术,使参与方在设计过程中能够更好地感知到建筑环境,能更直观地理解设计意图,节省时间、材料等成本,提高工作效率。本项目通过BIM技术减少了材料损耗15%左右,人工成本降低了30%左右。

3.2 施工技术指导

在传统的技术指导下,往往是由专家按照图纸进行堆叠,找出问题所在,而在平面上遇到的问题则很难用平面图来处理。比如,在一些建筑条件较差、线路较多、场地较小的情况下,对场地的布局也有很高的要求。BIM工程师可以认真审核已有的集成模式,并与相关专家及时交流,从而大大提升技术交流的效率。同时,还可以利用三维动画与施工组织相结合的方式,模拟出真实的施工环境和项目进度,运用BIM技术进行场地布置的最优设计,并在施工中模拟各种工艺,使得整个工程的施工过程更为直接和精确;可有效防止因空间、质量、安全等原因造成的返工。

在此案例中,建筑企业通过建立机电管道设计与施工一体化模型,为各施工班组提供了更加直观的技术交底,如机电管道工程的机电管道、支架等模块化;基于多专业装备模块化设计、组合预拼、工业化组装施工等技术,提出了一种可组合组装的一体化支架组合安装方案。应用BIM模拟技术,确定了优化设计方案,有效解决了复杂作业环境导致的问题,加快了项目建设速度。

3.3 实现总控管理

本项目涉及的机电设备的施工,管道较多、施工困难、施工周期较短,技术和质量都有严格的规定,在工程组织与设计上,采取了“流水式”的方法,工作量较大。而BIM技术具有综合性强、内部设施完善、自动化程度高等特点,且利用Revit软件可以在BIM中推导出机电、暖通、给排水等施工工艺和施工数量,实现材料和机械资源的合理分配。在工程进度管理方面,采用建筑仿真和可视化交底,并与4D仿真相结合,减少了工程工期延误的情况;以工程进度为基础,对工程进度进行动态控制,实现了工程进度的最优化,最终,工程工期由原先的952天减少至877天。在品质管理方面,减少了对工程质量的不全面分析;在安全管理方面,可以有效地预报机电管线工程施工中的潜在风险。

4 结语

本文着重阐述了在机电管道工程中应用BIM技术实现模组施工的可行性,并通过设计阶段模型的优化、施工阶段技术的引导,确定出适用于预制管道、桥梁等的组装方式,通过预制加工、现场组装等模块化方式实现成本、质量、进度、安全和其他方面的总控制。本文所述项目应用BIM技术,以信息整合为核心,在各阶段强化多个学科之间的协作,对同类项目具有一定的参考意义。