李 旭

兰州理工大学设计艺术学院,甘肃 兰州 730050

1 模型制作目的与意义

1.1 目的

设计者将设计构想与意图综合美学、工艺学、人机工程学、哲学、科技等学科知识,凭借对各种学科的驾驭,用以传达设计理念,塑造出具有三维空间的形体,从而以三维形体的实物表现设计构想,并以一定的加工工艺及手段来实现设计的具体形象化的设计过程。

1.2 意义

1)说明性,以三维的形式来表现设计意图与形态,是模型的基本功能;

2)启发性,在模型制作过程中以真实的形态,尺寸和比例来达到推敲设计和启发新构想的目的,成为设计人员不断改进的设计依据;

3)可触性,以合理的人机工学为参数,探求感官的回馈、反应,进而求取合理化形态;

4)表现性,以具体的三维实体,详实的尺寸和比例,真实的色彩和材质,从视觉触觉上充分满足形体的形态表达,反应形体与环境关系的作用,使人感受产品的真实性。

2 ABS塑料板特性与加工方法

2.1 ABS塑料的特性

ABS塑料化学名称为丙烯腈-丁二烯-苯乙烯共聚物,英文名称 Acrylonitrile Butadiene Styrene。外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有高光泽度。ABS板相对密度为1.05左右,吸水率低,同其它材料的结合性好,易于表面印刷、涂层和镀层处理。具有优良的力学性能,其冲击强度极好,可以在极低的温度下使用,其热变形温度为93℃~118℃,制品经退火处理后还可提高10℃左右,在-40℃时仍能表现出一定的韧性,可在-40℃~100℃的温度范围内使用。并且几乎不受温度、湿度和频率的影响,可在大多数环境下使用。其应用领域很广,在机械制造多用于制作齿轮、泵、汽车内饰、电子产品、玩具、电脑等等。在模型制作中最常用的是低温冲击ABS工程塑料板,板材经画线,切割后可直接粘制成型,也可用热塑成型,叠粘成材料后还可以进行车铣刨等机械加工。常用ABS工程塑料板规格为,板材:0.3mm~3.5mm 面积为1000mm×600mm,或1200mm×2000mm。

2.2 ABS工程塑料板加工主要方法

ABS工程塑料板加工主要方法有:切割,粘贴,拼接,压模等。

3 模型制作

3.1 ABS工程塑料板的模型制作

ABS工程塑料板的模型制作主要分为石膏模、压模、拼接、打磨,后期处理几个部分,模型制作的复杂与简易这和我们所设计的产品外形的难易有关。首先,我们要有准备:

1)工具 ABS工程塑料板的模型制作需要很多工具,我们大致分为以下几类:(1)测量类:角尺、直尺、曲线板、游标卡尺等;(2)切割类:美工刀、钩刀;(3)打磨类:锉刀、整形锉、砂轮机等;(4)加热工具:烤箱、热风枪;(5)钻孔工具:电钻,台式电钻;(6)装卡工具:台钳;(7)粘合:三氯甲烷;

2)工程图与卡板制作 标准的工程图和卡板是模型制作的第一阶段,卡板将模型的误差减小,卡板结合产品的三维图来制作,在形体主要转折点和形体变化的地方测点制作,这样对产品的形态把握精准。

3.2 模型制作

准备工作完成后,我们开始模型的制作阶段,简单来说,一般分别为4个步骤:

1)石膏模型阶段 不是所有的ABS塑料板模型都要进行石膏模这一步,根据所选的产品设计决定是否开石膏模。根据产品的大体尺寸,用木板或纸板制成箱体,将搅拌好的的石膏注入箱体内,等其凝固后,将箱体拆除,对石膏进行形体修整,完成的石膏模应该与所设计的产品外形一致,在石膏模型制作阶段注意:(1)石膏选择上应该选取质地较细,颜色较白的石膏;(2)在搅拌石膏时要求比例是水:石膏是1:1.4~1.8左右;(3)注入石膏时注意气泡,可用手拍击箱子的侧面将气泡震出。在制作复杂的模型时,石膏模可以分开做。

2)压模阶段

在模型压模前,先进行ABS板裁切,将工程图放大约1.2倍拓在ABS板上,由于受热后ABS板伸缩性较好,所以尺寸比例要比原图大。一般进行压模的ABS板的厚度为1.2mm和2.0mm。

准备工作完成后,我们开启烤箱,(1)将温度设置为160℃~180℃之间,等待烤箱温度达到100℃时,将裁切好的ABS板放入烤箱,时间大约为2小时左右;(2)压模,将石膏模型放置好,在压模时,我们可阴模、阳模结合压,这样ABS板受力均匀,在压膜之前,必须佩戴好隔热手套,高温的ABS板会将手烫伤,快速的从烤箱中取出ABS板,将其放在石膏模上,可用阴模按压,也可用手进行按压,速度要快,室温会使软化好的ABS板迅速降温的,在压模过程中,使用力度要到位,否则软化好的ABS会由于受力不均变形和扯断。

3)切割拼接打磨阶段

(1)在石膏模结束后,由于受力和在压模过程中的拉扯、ABS板会有许多余量,我们可其将其切割掉,可用工具将其切除,一般用线锯,将大部分余量切除后,再用钢挫进行边角的打磨,直到符合尺寸图为止,没有进行压模的ABS板,用钩刀切割后可直接用钢锉打磨,注意在打磨时,要注意力度和方向,用力不均边缘会出现凹坑。

(2)拼接是将切割好的ABS板粘合在一起,通常用来粘合ABS板的是三氯甲烷,使用三氯乙烷(氯仿)粘合塑料不是因为它挥发后能很好的附着在塑料表面,与其有较强的结合力;而是三氯乙烷将两需要粘合的塑料表面发生溶解,并在外力的作用下,紧密贴合,在溶剂挥发后,溶质将接缝空隙填满,从而成为一个整体。在用三氯甲烷时,一般是吸入注射器,用针头将三氯甲烷注入接缝中。如果模型较大,转角处大,我们就必须在粘合时在模型内部价上加强筋,制作比较简单,可将不用的ABS板切割成长条,用热风枪吹出符合模型内部的弧度,将其粘在内部,即固定整体,又利于接缝粘结。在拼接时,把大部分拼接出来就可以,方便后面的打磨阶段。

(3)打磨是一项枯燥繁琐的过程,由于压模和拼接过程中会在ABS板上留在痕迹,所以我们必须将这些痕迹清理,通常是用原子灰将凹坑和划痕填平,原子灰俗称腻子,一种嵌填材料,与固化剂按一定比例混合,具有易刮涂、常温快干、易打磨、附着力强、耐高温、配套性好等优点,在涂抹原子灰要注意:①固化剂(过氧化物)按重量比100∶1.5~3调配而成;②ABS板表面无杂质,易于涂抹;③涂抹原子灰时,不要配多,原子灰会短时间固化,现用现配;④打磨时注意原子灰必须完全固化,潮湿的原子灰会附着在锉的凹槽内,简短锉的使用寿命。ABS板打磨顺序是锉,粗砂纸,细砂纸、水砂纸,随着水砂地打磨的结束,表面会变得光滑,而检验表面光滑的方法是喷底漆,在油漆的作用下,表面的瑕疵会立马显现出来,这就要我们再补原子灰,再打磨。

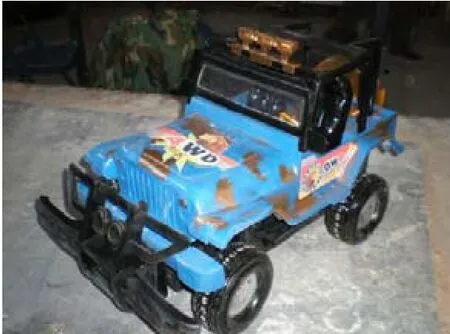

4)喷漆 后期制作

打磨完成后,我们将进行做后的组装,将大部件组装在一起,拼装完成后开始喷漆,一般选用的是自喷漆,喷漆时将周围打扫干净,喷涂以前建议选择类似产品进行模拟试验,以达到预期效果。使用前,均匀上下摇晃产品2min,利用内置玻璃球搅匀油漆和气体,距离模型表面25cm~35cm压下喷头,均匀移动喷漆罐,以达到一条喷漆带,上下喷涂,产生喷涂面,切忌在一个点连续喷涂,将造成倒流(流泪)现象。使用完毕后,若罐内有剩余,必须进行倒喷,即罐体倒置按喷2~5下喷头,以利用气体清洗管道内剩余气体,否则该产品在1小时后堵罐而报废。当模型是套色方案是,可用纸将不同的色块包住,在进行喷漆。模型的装饰部分可在制作模型时做好,模型完成时打印出来,装裱在模型上,这是完成的模型。

4 结论

综上所述,产品模型制作是帮助设计师认识产品,完善产品的有效途径。在ABS工程塑料板的模型制作中,可以完全的做出仿真实物,外观与实物无差别,是一项既经济又高效的模型制作方法,随着科技不断地进步,模型制作的制作方法和加工工艺因为会随之革新,希望模型制作在以后的产品设计过程发挥出最大的作用,设计师能够更方便快捷的完善产品创意。

[1]谢大康.产品模型制作[M].北京:化学工业出版社,2003.