李希才

DF100A短波发射机目前在我国属于比较主流的短波发射机机型,随着科技发展和安全传输发射信息化的要求,国内厂家和相关维护人员根据需要适时地开发了多套基于DF100A发射机的自动控制系统,为短波发射机自动化奠定了坚实的基础。其中,SW-TUC自动控制系统(以下简称“SW-TUC系统”)是近几年来由国家广播电视总局五〇一台研发并成功在自台投入使用的一款通用型自动控制系统,能兼容目前主流的各种大功率短波机型,并且实现完全脱离物理按键,仅通过有关板卡在工控机上即可实现自动化。这种脱离物理按键,通过上、下位机及同步信息化转换的工作模式在我国尚属首次。

1 SW-TUC自动控制系统

SW-TUC系统(图1)以FPGA为核心控制器件开发,主要由一台工控机、四块模块化板卡以及外围接口电路组成,调谐系统采用鉴相器调谐技术(包含对高前和高末的屏极、栅极进行高频取样,经过滤波器和检波器对高频进行解析,通过上位机数据库进行运算),使系统的调谐精度高、速度快。

SW-TUC系统主要分为上位机和下位机两个部分,上位机为工控机上所运行的控制平台软件SYCK1;下位机则由扩展接口板C1、冷却灯丝板C2、偏压高压板C3和自动调谐板C4等4块板卡及其相应的配合板卡组成。

1.1 上位机控制平台软件

上位机控制平台软件SYCK1主界面如图2所示,该平台软件基于.NET框架采用C#语言编写,操作界面可视化,便于对顺序逻辑(下位机控制)、系统设置、调谐预置、运行图管理、申请代播、检修、查询、用户登录等进行管理,主界面包含操作面板、逻辑功能设置、马达控制显示、发射机表值显示等功能,功能选择使用菜单式选择,使用鼠标、键盘即可完成发射机的所有操作。

该系统还设置了系统调机员账号,给维护人员提供发射机调试、维护的广阔平台,提供了包括校表、保护测试、远程平台通信地址测试、瞬时故障储存、表值历时记录等功能,为设备发生故障后的分析提供了完整的资料,同时又通过限制值机人员的有关权限,保证了发射机操作的安全性。

图2 上位机控制平台软件主界面

1.2 下位机

下位机包括核心主板卡和辅助板卡,板卡的输入接口均采用高耐压的线性光隔,有效降低了干扰或高压倒灌引起的核心单元损坏率。同时,板卡更换、维护简便,大大缩短了整机维护处理的时间。

1)核心主板卡包括扩展接口板C1、冷却灯丝板C2、偏压高压板C3和自动调谐板C4等,4块板卡分工明确,相互联络,确保了发射机从预热到上高压播出等各个环节的所有操作。特别值得一提的是下位机的设计,保证在播音过程中即使工控机宕机也能按照运行图执行至当前播音任务结束,提高了安全播出的可靠性。下位机核心主板卡功能为:

扩展接口板C1:负责自动增益控制AGC和频率合成器的控制及弧光检测、温度检测等;

冷却灯丝板C2:负责发射机风水及灯丝的逻辑控制;

偏压高压板C3:负责发射机偏压、高压及PSM数字调制器的逻辑控制;

自动调谐板C4:负责发射机自动调谐预置及鉴相器调谐控制。

2)配合4块主板卡工作的辅助板卡则包括三部分:4块马达驱动板(每块板完全一致并控制2路马达,可互换使用,采用PDM脉宽调制控制马达)、5块中间板卡及分布在各点的取样电路等。5块中间板卡包括:

1A1开关量输入板:主要用于证实信号,对门开关、接地沟、天线到位、电子管屏极和帘栅极1档和2档是否到位进行证实;

1A2开关量输入板:主要用于告警信号,对打火检测、PSM零锁、低锁和切削、水位、风节点等进行告警提示;

1A3开关量输出板:主要用于控制信号,对前级电源、末级屏压、帘栅压和灯丝等一档和二档、风机及主、备泵启动等进行控制;

1A4模拟量接口板:主要用于取样,对温度、电压、电流、功率等模拟量进行取样;

1A5调谐接口板:主要用于8路马达调谐和鉴相器调谐控制。

基于以上上位机控制平台软件和下位机板卡构成了一套完善的自动控制系统,对发射机进行取样、调谐和控制,使发射机能通过工控机控制平台软件,替代部分继电器、接触器等硬件电路的功能,提高可靠性,实现手动、半自动或全自动模式的上高压播出。

2 SW-TUC系统下的DF100A短波发射机调试

笔者所在单位甲机房整体更新改造工程将原有发射机更新为SW-TUC系统下的DF100A发射机,笔者亲历了机房的基建、发射机的安装、调试和验收等各项工作,对SW-TUC系统下的DF100A短波发射机调试有较深的理解。

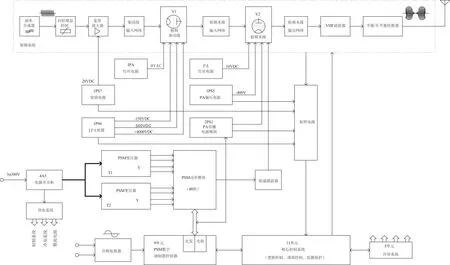

2.1 DF100A发射机框图

DF100A短波发射机是由北京北广科技股份有限公司生产,我台所安装的设备是该公司历经几代更新后的产品,其系统框图如图3所示,高周部分基本维持原有布局,主要变化在于自动控制系统和PSM调制器。其中,PSM调制器使用北京广世无限科技有限责任公司研发生产的数字调制器DMR2000,该调制器操作简单,维护方便,稳定性高,有利于指标的优化调整;而自动控制系统则使用SW-TUC系统,该系统完全颠覆了以往发射机控制部分的设计思路,不再保留原有的发射机控制物理按键及机械表,经过半年多的运行实践,系统自动化程度高,运行稳定。

图3 DF100A发射机框图

2.2 系统调谐原理

调谐系统是发射机自动控制系统的核心,自然也是SW-TUC系统的核心,因而是调机过程中最重要、最核心的部分。如图4所示为高压控制流程图,该流程图在末级细调完成后再次进行前级细调是为了末级调谐完成后,前级通常会稍微失谐,再次返回前级细调则保证了调谐精度。以上流程也可以根据需要进行适当调整,这是SW-TUC系统的一大特点,当然这需要建立在调试人员对发射机控制逻辑熟练掌握的基础之上。

图4 高压控制流程图

发射机调谐主要是对真空电容和电感线圈进行调整,达到阻抗匹配,使之能配合电子管正常工作在较好的状态。DF100A在SW-TUC系统下的自动调谐原理框图如图5所示。

图5 自动调谐框图

DF100A发射机调谐包括粗调和细调,细调是重点,主要包括前级细调和末级细调,均采用鉴相器调谐,通过检测电子管的栅极和屏极信号的相位关系来检测发射机是否正调谐。正调谐的判断标准为:通过高前鉴相器使IPA屏流最小、PA栅流最大,并根据不同频率进行AGC控制使高末栅流在0.5A~0.58A之间;通过高末鉴相器使PA屏流最小、输出功率最大,然后再进行调载,直至正调谐,这样发射机即能工作在较好状态,实现“三满”播出。

2.3 调试步骤

调试之前,务必确认高频接地系统可靠有效;低压配电系统保护装置正常,能提供发射机所需的各路电源;发射机各部件(除下述步骤已明确暂不安装的器件)均已安装完毕并连接可靠。

以下步骤均在SW-TUC系统“手动”模式下进行:

1)送电前,确认各接地开关是否正常,4T1、4A1T1和4A2T1接线是否正确且牢固,母线排各相阻值是否正常。

2)低压柜送电后,1单元前面板所有空开及4CB1均暂不合上,合4CB2,测量4T1变压器初级电压(正常时均为380V左右),测量主风机和PSM风机进线电压(正常时均为380V左右),测量母线排E1、E2、E3各相之间电压及其对地电压(正常时,E1-E2,E1-E3,E2-E3均为230V左右,E1-E4,E3-E4均为115V左右,E2-E4为199V左右)。

3)合1CB1(UPS电源)、1CB2(控制)、1CB5(主风机)、1CB6(PSM风机)和1CB9(门锁开关),测量系统供电+24V、+15V和-15V是否正常;开启工控机及其上位机软件SYCK1,查看与下位机通讯及下位机状态指示是否正常;查看“开机允许逻辑”各项是否正常,各门开关、接地开关、接地钩是否正常。

4)对低压配电的相电压进行校准,根据图纸,对开关量输入、输出进行逐一测试是否正常。

5)使用直流电源校表(高前阴流、高末栅流、高末帘栅流),同时设置对应的保护值(一般为正常工作值的2倍左右,下同),并测试到达保护值时是否有相应保护动作。

6)往水箱加水,并合1CB3(主泵)、1CB4(备泵),使用上位机软件SYCK1分别启动主、备泵,查看水泵是否正常,随后清洗水路至干净,对水压、水阻、水流量、入水温度、出水温度、水位及其保护进行校准和测试,对弧光检测进行测试。

7)使用上位机软件SYCK1分别启动主风机、PSM风机,检查其是否正常,风接点保护是否正常。

8)合1CB17(调谐电源),对八路马达进行测试,转向是否正常,并查看机械限位是否正常,同时设置软件限位(软件限位应早于机械限位),对3L12槽路MSP4、MSP5、MSP6(对应前棒、后棒、顶棒)位置分波段进行存储,对谐波滤波器MSP8位置按照每100kHz进行量化为系统值。

9)合1CB10(灯丝),此时电子管尚未安装,测量前级电子管灯丝变压器次级电压(9VAC)和末级电子管灯丝电压(10VDC),均正常后校表(灯丝电压)并安装电子管(整机断电后安装),进行灯丝老练并校表(灯丝电流)。

10)合1CB11(宽放电源)、1CB12(偏压),对高前栅压、高末偏压进行校准及设置对应的保护值。

11)合1CB13(高前电源),对高前屏压、宽放电流和电压进行校准并设保护值。

12)合1CB14(高末屏压控制)、1CB15(高末帘栅)、1CB16(PSM控制)、4CB1,分别对高末屏压、高末屏流、高末帘栅压、入射功率、反射功率等进行校准及保护值设定。

13)输入频率(以11 500kHz为例)、天线、功率等,将MSP4、MSP5、MSP6和MSP8转动至相应位置,进行“高压”操作,调整高前调谐电容(MSP1),使高前阴流最小、高末栅流最大,且对应值在正常范围内。

14)进行“PSM允许”操作,调整高末调谐电容(MSP2)使高末帘栅流最大、高末屏流最小,调整MSP7(平转),使反射功率最小,再调整MSP2,点击“高功率”查看高末屏流是否合适,如若不合适,则返回“调谐功率”,调整高末调载电容(MSP3),再调整MSP2。调整完MSP3和MSP7后,务必调整MSP2,使之在调谐状态。

15)“音周允许”查看发射机状态,如若正常,则进行音周封锁后,对该状态进行存储(包括两个鉴相器MP1、MP2数值)。该系统建议采用每间隔100kHz进行存储,以后间隔范围内的频率使用半自动或者自动模式即可上高压,准确率高,速度快。

3 调机过程的指标调整

在机房改造的调机过程中,由于DF100A是成熟机型,装配工艺也相对比较成熟,因此,除信噪比外,其他各指标均能较好的满足合同要求。而信噪比甲级指标为58dB,此次的合同要求则为60dB,故信噪比指标的调整就显得尤为关键。在此过程中,主要调整包括以下几项。

1)频率合成器至高前小箱的电缆全部外套屏蔽线管,能改善部分频率信噪比较低的问题。

2)SW-TUC系统套箱、PSM控制套箱外壳均使用铜皮接入高频地线系统,能提高信噪比1dB左右,提高系统整体稳定性。

3)功率模块IGBT主要有日系(东芝、三菱,黑色)和德系(英飞凌,白色)两种,尽可能不混用,有助于提高信噪比。

4)将PSM帘栅开关频率由18kHz改为24kHz,降低音频频率范围内的噪音,提高信噪比。

5)在此特别指出的是,对PSM功率模块循环导通顺序进行调整,对改善信噪比起到了关键作用。DMR2000数字调制器内置了4种不同的功率模块循环导通顺序(不必实际调整光纤接线),可通过对D5综合算法板的SW1的开关1、2进行调整,能较大幅度(约5dB)的提高信噪比。如图6所示为使用FMAB测试信噪比情况,四种不同导通模式下信噪比差异明显。

图6 四种导通模式下的信噪比对比

4 前景应用思考

基于SW-TUC系统所提供的接口,在现有功能的基础上,笔者认为,利用该系统目前所空闲的接口,可拓展以下几个功能:

1)增加其对关键器件(如变压器、真空电容等)的温度监测、告警及保护功能。

2)增加可控硅调功器,使自动化系统控制灯丝电压线性爬升,延长电子管使用寿命。

3)电压及电流采集系统可采取V/F光纤进行模拟量传输,增强隔离和抗干扰能力。

4)对功率取样计算方法采取更加完全的计算等。

5 结语

此次DF100A发射机的调机对笔者而言是一次全面的考验。作为机房主任,参与现场调机,对管理和个人业务两个方面都是一次综合考验。特别是在SW-TUC系统下的DF100A调机颠覆了以往所有发射机的控制方式,没有物理按键、没有模拟表头,如何最快的适应这一模式成为当时摆在我们面前的一道难题。所幸的是在无线局及其他兄弟台站、北广科技和笔者所在单位专家前辈的指导下,我们以最快速度适应了SW-TUC系统,发挥其先进性,使DF100A发射机能以较好的指标情况通过验收并投入使用。

同时,对于SW-TUC系统,笔者认为该系统按照无线局业务规范要求,充分吸取了一线值机维护人员的意见和建议,从人性化的角度设计开发,克服了人工操作的缺点。无论从告警、保护方面,还是从自动调谐、控制方面而言,均最大程度地降低了劳动强度,减少了人为事故的发生,提高了故障的预判能力,对保障安全播出起到了积极的作用。当然,在此过程中,笔者也发现了SW-TUC系统的一些不足之处,比如部分表值在一个档位进行校准后,其他不同档位的准确度不够等问题,但总体而言,SW-TUC系统是一套值得推广的、先进的短波发射机自动控制系统。