潘国泰

(福建三钢劳动服务公司废钢回收厂 福建 三明 365000)

0 前言

高炉瓦斯灰是炼钢厂高炉重力除尘系统收集的烟尘,是铁矿粉、焦炭、石灰等炼铁炉料的高温混合物。 高炉瓦斯灰中的铁矿粉和焦炭是炼铁主要原材料和还原剂(三钢高炉瓦斯灰约含TFe25%、C47%),由于铁矿粉、焦碳、石灰等混合在一起,无法直接回收利用,因此,三钢原日产高炉瓦斯灰100 多吨均被作为固体废弃物处理,没有很好的回收利用。

随着国家对资源和环境问题的日益重视,利用成熟的技术回收高炉瓦斯灰中的铁、碳资源,将产生很好的经济和社会效益。 公司决定采用国内成熟的技术对三钢高炉瓦斯灰进行处理回收, 利用瓦斯灰中各成份的密度和表面性质不同,采用浮选和重选方法将其中的C、Fe 分离, 提选铁精粉和碳精粉返回烧结用作生产原料,剩余尾泥外卖制砖等,从而实现固废资源化综合利用,减少环境污染,提高经济效益和社会效益。

1 瓦斯灰理化性能

1.1 矿石特性[1]

高炉瓦斯灰主要由磁铁矿、赤铁矿、焦炭、铁酸钙及其它矿物组成,铁矿物以Fe3O4和Fe2O3为主,其它金属矿物以氧化物形式存在。 金属铁含量极少,仅有微量的金属珠镶嵌在渣相中,呈独立的金属铁几乎没有;磁铁矿部分为独立相的颗粒状, 大部分为烧结矿中玻璃质胶结的自然晶状磁铁矿;赤铁矿多为细小颗粒,粒径大小不等;焦炭以形状各异的颗粒存在,有粗颗粒镶嵌、细粒镶嵌、丝状等,各向同性较少见。

1.2 化学组成

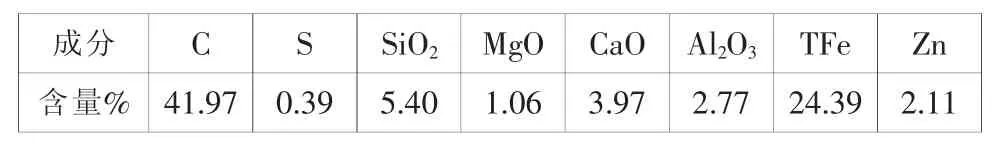

三钢高炉瓦斯灰灰的化学组成见表1。 其全铁含量为24.39% ,碳含量为41.97%,有害元素S、Zn、K2O、Na2O 含量也较高。

表1 化学成分及含量(%)

2 工艺及参数

2.1 浮选工艺的选择

用浮选分离回收瓦斯灰中细粒状质,是成熟、高效且唯一的方法,如同煤炭行业从洗、选煤水浆中回收“煤泥”一样,采用柴油(或煤油)作捕捉剂,浮选油作起泡剂,水玻璃做抑制剂,在合适的药剂用量、浮选原浆的浓度,通过浮选都能取得良好的富集指标,碳表面疏水而亲油,可浮性好,易于用浮选与其他矿物分离[2]。

结合三钢瓦斯灰含碳量较高的特性,碳精粉的品味要求在68%以上,确定采用单浮选的工艺来选取瓦斯灰中的碳。

2.2 选铁工艺的选择

高炉瓦斯灰为高温产物,所含铁矿物与天然铁矿物的表面性质存在较大差异, 且细粒矿物在高温作用下胶结在一起,极易包裹脉石矿物,镜下鉴定及单体解离度测定结果均证明了这一点[1]。 胶结在一起的脉石矿物与铁矿物难以用物理方法分离,这样给选矿带来了较大难度,在影响铁精矿质量的同时,造成全铁回收率偏低。

采用单一弱磁选回收瓦斯灰中的铁,最高品位为48%的铁精矿,但金属回收率较低,仅为6.9%,这是由于赤铁矿、磁-赤连生体、硅酸盐胶结相中的磁铁矿都无法通过磁选法得到回收。 所以用单一弱磁选回收瓦斯灰中的铁是不可行的[4]。

采用单一强磁选进行试验,结果表明,铁精矿中TFe 的含量较低,无法达到回收铁的目的。 由于该瓦斯灰粒度小和质量轻,在磁选过程中,常出现“连桥”现象,造成后来的灰浆流到磁头部位直接堆在连桥上面,无法进行磁选,这就导致了磁选效率下降,精矿中Fe 品位提高较小,因此包钢瓦斯灰分选铁采用单一的弱磁或强选的方法是不行的。 主要原因有以下几点:

(1)瓦斯灰中的Fe 以磁铁矿、菱铁矿、磁-赤连生体、硅酸盐胶结物等形式存在,无法通过单一弱磁选回收铁。

(2)由于瓦斯灰粒度很小且质量轻,受到磁介质、磁选空间大小、磁间距的限制及受水力冲刷等因素的影响对单一强磁选Fe 的限制性较大,当电流过大时,矿浆会在磁头部位产生“连桥”现象,阻碍了非磁性矿物流出磁选机,造成品位下降。

(3)瓦斯灰含有许多微细粒粒矿物,该矿物密度小,比表面积大。 密度小,就磁选而言,强磁性物料随粒度减小被磁化率急剧降低,矫顽力增大;弱磁性矿物磁化率本身就低,比介质阻力随粒度降低而剧增,导致回收困难。 比表面大,表面能和表面活性大,易于相互聚结,故细粒表面行为对分选有重大影响。 微粒矿物,在灰浆中受到各种表面力的作用,若范德华力分子作用力、双电层静电作用力、吸附分散剂后细粒表面吸附层引起的作用力(位阻效应)、疏水团聚颗粒上的疏水基团引起的疏水作用力等等,使微细矿物的分散、团聚和絮凝等行为受到严重影响。 磁选时矿粒在磁介质上的捕获和解析,都与微细粒矿物的回收效果很差,相当部分被当作矿泥抛弃,有价物质被损失在矿泥中[4]。

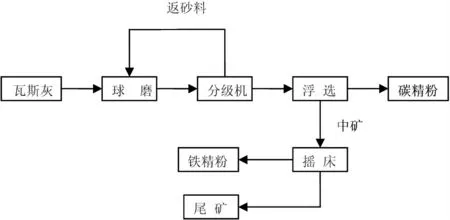

根据三钢高炉瓦斯灰的矿物特性及同类物料的分选生产实践,结合国内外成熟的选矿工艺和设备,决定采用重选工艺来选铁。 工艺流程图如图1。

图1 工艺流程图

2.3 工艺参数

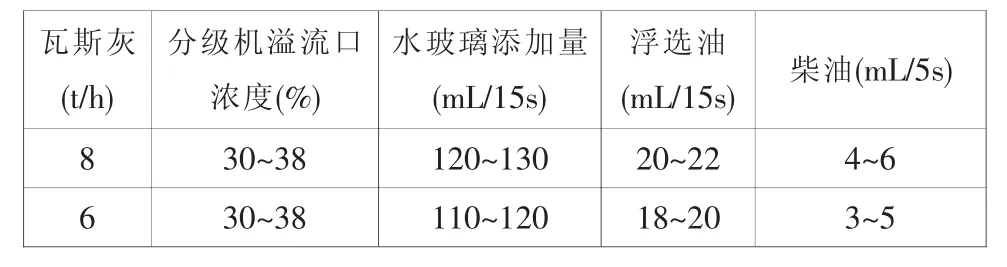

球磨机的磨料浓度控制在65%~70%, 球磨机出粒度控制在60~200 目 (即球磨出料粒度0.27mm~0.074mm) 的浆粒≥85%。 螺旋分级机分选溢出浆浓度控制在30%~38%,生产中采用定容壶(定容壶的容积约为335ml)取样测定。 溢出浆浓度不宜过高,过高会使浮选效果不佳,易出现沉仓等现象。 生产过程的具体参数如表2 所示。

表2 生产工艺参数

3 实际生产过程的问题及改进措施

针对实际生产中出现的问题, 逐个查找问题的原因,逐步解决制约生产的难题。 同时,从管理考核入手,加强职工的技术培训,提高职工的操作水平。 利用考核的杠杆效应,充分调动职工的生产积极性。

生产中出现的问题有:1)尾泥经浓密池浓缩后,用泵送至压滤机故障率高;2)碳浓缩池中的泡沫不易消掉;3)成品碳精粉的固定含量为68%(要求固定碳含量≥73%);4) 重选中选型采用摇床故障率高。

为此采取措施如下:1)利用落差,新挖掘一尾泥沉淀池,将尾泥直接引入其中沉淀,取消泵和压滤机;2)在浓缩池的周围架设了管道、喷头,实施“人工降雨”,利用水雾彻底解决了受泡沫难破裂堆积多的困扰;3)优化工艺参数,加大了水玻璃及柴油的添加量, 碳精粉中固定碳的含量稳定在76%;4)经浮选后的中矿,利用落差直接引入铁精粉内,取消摇床的使用。

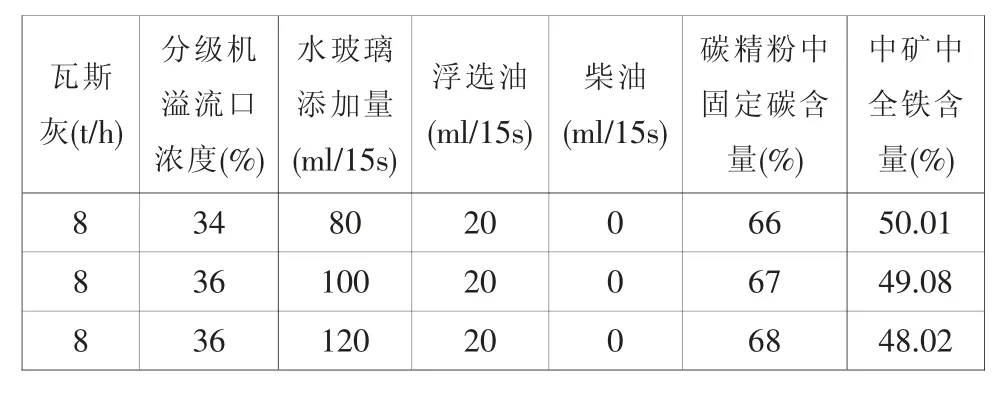

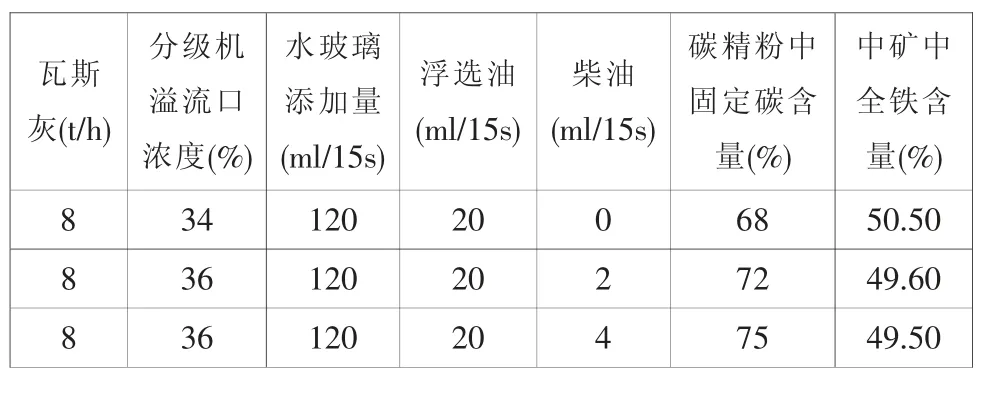

药剂添加量与成品结果如表3、表4。 从表中可以看出,当原浆的浓度调至正常的水平时,碳精粉的品味与水玻璃及柴油的添加量存在着必然的联系。 若要进一步提高碳精粉的品味,可以采用粗选、精选两道浮选的方式来选矿。 因生产过程中未对水资源进行回收利用,故水玻璃的添加量比预计的要高。

表3 水玻璃添加量与成品结果

表4 柴油添加量与成品结果

4 结束语

4.1 一级浮选的工艺流程选取瓦斯灰中的碳,可获得和固定碳含量为76%、产率48%、回收率85.5%的碳精粉。

4.2 采用重选回收高炉瓦斯灰中的铁可获得全铁含量54%、产率10%、回收率24%的铁精粉。

4.3 尾矿的TFe 含量为40~48%,采用重选选取瓦斯灰中的铁,回收率不是很高,建议采用重选及弱-强磁搭配的工艺来回收瓦斯灰中的铁,使资源得到最大化的回收利用。

高炉瓦斯灰用浮选和重选方法将其中的C、Fe 分离,该工艺技术可对我国产出巨量的高炉瓦斯灰进行资源化、无害化处理,实现固体废弃物的综合利用,推进发展循环经济起到有力的促进作用[3],具有很好的经济效益和社会效益。S

[1]徐伯辉,等.高炉瓦斯灰提碳提铁研究[J].矿产保护与利用,2007 年6 月,第三期:51-55.

[2]汪文生,等.用浮选法综合回收高炉瓦斯泥中碳、铁试验研究[J].金属矿山,2004 年8 月,增刊:498-500.

[3]王树楷.瓦斯灰回收有色金属及再资源化[J].资源再生,2009 年,第10 期:48-53.

[4]闫永旺,陈义胜,等.从高炉瓦斯灰中分选铁和碳的试验研究[J].2008 年3 月,第27 卷1 期:15-18.