王 健

(胜利石油管理局热电联供中心 胜东热力大队,山东 东营257000)

0 前言

燃煤锅炉分层给煤技术是正转链条炉排锅炉迄今为止较成熟的节能措施之一,因其结构简单、性能稳定、安装方便,已在全国许多地方推广应用。该技术的特点是利用播煤辊和筛分器相结合,使进入锅炉的不同颗粒大小的煤达到分层,达到煤层疏松,减少通风阻力,增加了通风面积和通风量,并使煤层均匀的效果,能够有效地避免炉排上出现火口和燃烧不匀的现象,显着提高火床热强度和煤层燃尽率。本文将结合热电联供中心胜东热力大队多年来的锅炉实际运行情况,对分层给煤技术在胜东热力燃煤供暖锅炉的应用前景进行分析。

胜东热力大队成立于2001年,现担负着475万平方米的供暖任务,其中燃煤锅炉房供暖面积约为264万平方米,占胜东热力总供暖面积的55.6%。胜东热力现有主要燃煤锅炉房三座,分别是锦华东锅炉房、锦华西锅炉房、南园锅炉房,年均耗煤总量为8万余吨。其中锦华东锅炉房新建于2005年11月属于油田锦华新区居民住宅小区的配套工程,现有4台40t/h燃煤正转链条锅炉,年均耗煤量约5万余吨,占胜东热力大队年耗煤总量的62.5%,也是热电联供中心的耗能大户之一。因此胜东热力乃至热电联供中心都对现有燃煤锅炉房的节能降耗工作非常重视。

1 传统正转链条锅炉运行中存在问题

正转链条锅炉是工业锅炉的一个主要炉型,除胜东热力锦华西锅炉房(为倒转抛煤机型),整个热电联供中心所辖的胜东、滨南、河口以及在建的孤岛集中供热燃煤锅炉房采用的均为正转链条锅炉,但正转链条锅炉在运行中普遍存在以下问题:

1)给煤方式一般为原煤从高位煤仓经溜煤管、煤斗直落到炉排上,再由煤闸板调整厚度后进人炉膛,炉排上的煤由于经过煤粒自重和煤闸板双重挤压而密实,使通风阻力增大,送引风机电耗较高;

2)落到炉排上的煤粒沿炉排宽度和高度方向分布不均匀,致使煤粒着火点不齐,块多的地方起燃快,易出现火口,面多的地方炉排漏煤多,透气性差,燃烧缺氧而出现或黑带或跑火的现象,烧损炉排侧密封、尾部挡渣器等的事故时有发生,影响了锅炉运行的可靠性;

3)入炉煤煤种杂、煤质差、粒度不均匀,影响燃料的着火、燃烧和燃尽,固体不完全燃烧热损失和排烟热损失较高,受热面磨损严重,热效率低,锅炉出力达不到额定出力,有的仅为额定出力的60%-70%,经济性差;

4)SO2、NOx、烟尘等污染物排放量大,环境污染严重。

2 双辊式均匀分布分层给煤装置工作机理及特点

2.1 工作机理

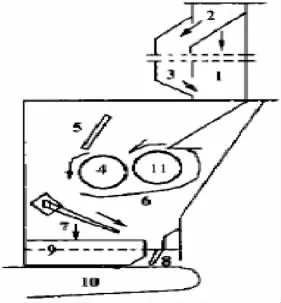

分层给煤技术是国内一项针对链条炉的节能环保型技术,经过多年的发展已形成很多技术产品,其中双辊式均匀分布分层给煤装置就是其中之一,其结构如图1所示。

图1 双辊式均匀分布分层给煤装置结构示意图

入炉煤从煤仓经溜煤管下落时,位于溜煤管中间的煤直接通过溜煤管落下,两侧的块煤则进入设置在溜煤管两侧的均衡仓。进入均衡仓的煤量由均衡仓上入口处的调节门根据块煤所占比例来调节。在均衡仓下出口块煤再与直落下来的面煤相混合后经播煤辊被播到倾斜布置的筛分器上.筛分器对煤按其粒度大小加以分离.能直接透过筛分器的煤粒垂直落到炉排上,不能透过筛分器的煤粒沿筛齿滑落,由于其滑移的方向与链条炉排的运动方向相反.从而依靠位置差和时间差实现了大颗粒煤块在下、小颗粒煤粉在上层次分明、疏松有序、透气性好的煤层结构,煤层厚度可根据出力要求调整煤闸板高度,同时由于播煤辊的速度与炉排主动轴同步.所以也可以同时通过调整炉排速度来调节给煤量即负荷大时播煤辊给煤多,负荷小时播煤辊给煤少。

2.2 主要特点

1)入炉煤中的块煤通过均衡仓后沿播煤辊长度方向均匀分布,进而使煤块、煤屑沿炉排宽度方向均匀分布,消除炉排偏火、跑火、黑带和出现火口等现象。杜绝煤斗、炉排侧密封和尾部挡渣器烧损等事故,提高锅炉运行可靠性。

2)播煤辊为双辊结构,下部配置弧形托煤板.煤闸板倾斜布置,筛分器采用单排角度可调模式,煤的失控自流和大块煤矸石或煤卡塞辊子的问题得到解决,炉排漏煤量减少,火床平整连续性好。单个播煤辊体积小、重量轻,便于安装检修。

3)为减少漏风漏煤现象在分层给煤装置下部加装了两条距炉排10mm高的侧密封钢板和挡煤板,挡煤板下部与炉排表面平行,间隙为 5~8mm。

4)煤层疏松透气性好,膨松比一般为1:1.25,火床通风阻力减小且均匀,供氧充分,可增强风粉混合效果,形成风包粉气流结构,改善煤粉的着火和燃烧条件,提高炉膛温度和燃烧效率。锅侧升温升压快,产汽量提高,节煤明显。

5)煤种适应性提高,可燃用挥发分较低的瘦煤、贫煤和劣质烟煤,降低燃煤成本。

3 实际应用

我单位组织赴大庆油田参观考察期间,其八佰垧集中供热燃煤锅炉房现有3台80t/h正转链条炉,锅炉房建成初期也存在炉排煤层不均匀,燃烧不充分等普遍问题,后经改造采用双辊式均匀分布分层给煤装置,以前相比火床着火迅速,炉温上升快,炉排面积得到充分利用,炉膛火焰温度比改前提高100℃,烧品质较差的煤仍可保证负荷,煤种适应性变广。炉渣含炭量比改前降低10%左右,一个取暖期煤耗由5万吨降为4.5万吨左右,节煤率达到10%左右,以煤均价800元/吨计算,一个取暖期即节约费用400万元,改造费用一个取暖期即可全部收回。

4 应用前景分析

根据大庆油田八佰垧集中供热燃煤锅炉房实际应用证明分层给煤技术是一项高回报率的节能环保技术,可以大力推广使用。胜东热力大队锦华东锅炉房现有的4台40t/h正转链条锅炉,年耗煤量为50000余吨,以节煤率10%左右,煤均价800元/吨计算,每年可节约费用50000吨*10%*800元/吨=400万元,不仅改造成本回收快,且后续经济效益巨大。如能在整个热电联供中心范围内扩大其应用范围,则经济效益、环保效益更为突出。

[1]赵振元,杨同球.安全节能与环保技术[M].北京:中国建筑工业出版社,1997.

[2]杜涛恒.工业锅炉经济运行[M].杭州:浙江大学出版杜,1985.

[3]张永朋,陈听宽,黄祥新.工业锅炉[M].2 版.北京:机械工业出版社,1993.