石 洋 郝博涛

(国核华清〈北京〉核电技术研发中心有限公司 非能动堆芯技术研究室,中国 北京 102209)

0 前言

非能动核电站及其试验台架破口发生时系统会喷放大量的汽液两相流。由于事故工况下系统的状态跨度较大,使得破口喷放流量的变化范围很大,已大大超出了一般流量计的设计量程比。本文针对上述问题,给出了通过汽水分离系统进行大量程比流量测量的研究与设计说明,给出了利用汽水分离装置进行超大量程比的蒸汽测量的技术要点,为大量程比的两相流测量提供一定的参考借鉴。

1 管线工艺设计

1.1 量程全覆盖

汽水分离器的蒸汽管线设计需严格保证整个流量范围的精确测量。确切的说即确定需精确测量的最小蒸汽流量和最大蒸汽流量。

1.2 管线并联阻力系数计算

管线的布置通常由单根管线或多根管线并联而成。

对于单根管线的阻力系数的计算,根据将要选取管线的粗糙度和阀门、弯头、三通、大小头等局部管件的参数、数量等,可参考以下经典阻力计算公式并通过阻力系数计算图表即可进行单根管线的阻力计算。

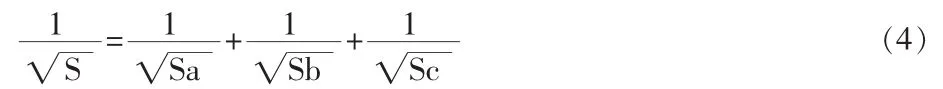

对于并联管线(如A、B、C三根管线首尾分别相接的并联形式)的阻力系数计算,首先需根据单根管线的阻力计算方法,分别计算出A管、B管、C管单根管的阻力系数SA、SB、SC。然后通过如下关系进行推导:

并联管线总流量等于各分支流量之和:

并联管线首尾端的压差相等:

则可以推出,并联管线的阻力系数:

1.3 管线全开时流量分配比

在考虑不同管线的流量分配时,可以假设分离器后的所有蒸汽管线全开时,根据不同管线的阻力关系,计算获得管线全开时不同管线的流量分配比。以便快速计算出切换后的管线中的流量值。

1.4 蒸汽与水封管线设计匹配

如果蒸汽管线的阻力系数过大,因管线压降过大,从而推高分离器容器内的压力,会使水封排水管线的水被排出,若排水管线中的水封水被排光的话,蒸汽会从水封管线排走,这样对于蒸汽流量的测量是不可接受的,因此蒸汽管线的设计中,需验证保证测量过程中分离器的水封不被大量排走。

1.5 管线切换逻辑

在管线切换逻辑设计时,需关注以下几点:管线切换前后的管线流量值均应在所在管线流量计的精确测量范围内;在保证上条的情况下,需通过设计使得允许管线切换的流量范围较宽,即给试验者留出充足的操作时间和余度;管线切换应选取在流量变化较平缓的范围内进行,避免选择在流量有着较大反复波动的范围内,以免造成部分试验数据的精度下降甚至缺失。

2 工程设计

为了保证破口蒸汽的精确测量,在工程设计中主要有以下几点需要重点关注:

2.1 空间布置要求

蒸汽管线的布置要求:蒸汽管线设计不仅需要满足工艺测量的要求,还需考虑现场实际的空间布置要求。

2.2 伴热带的设计

为了使得蒸汽不冷凝,需要通过在管道或容器壁面上缠绕电伴热带的方式维持壁面的温度。电伴热后的壁面温度应不低于测量过程中的蒸汽温度。同时伴热带的设计中,还要重点关注伴热带的升温速率,伴热带升至理想温度的时间应与试验前预留的时间相匹配。

2.3 管线的低点排水设计

试验后由于水蒸汽的冷凝,蒸汽管线中会存在一定量的冷凝水,而这些冷凝水如果在下次试验前不加以排出,会对蒸汽的测量造成较大影响。在管线设计时,因注意管线倾斜角及其低点排水的设置,避免积水问题。

2.4 管线的支吊设计

管线震动对于测量精度有着很大的影响,甚至会使得流量计失效。需要合理设置管线的支吊架,给予管线足够有效的支撑,保证管线的震动在流量计要求范围内。

2.5 管线的应力计算

如果蒸汽管线较长,因试验过程中的温度变化较大,存在因管线的冷热伸缩,造成局部应力过大而失效的风险。因此在管线设计时要加以注意,通过进行应力校核、设置弯曲管吸收管线应力、合理设置管线支吊架等方式加以解决。

2.6 管线的内径复核

流量测量与流体流速与管道横截面积密切相关。若想得到精确的实际流量,必须首先获得真实的管道横截面积。

3 试验验证

对于管线的实际阻力及流量分配比,只有通过预实验或正式试验才能获得真实可信的数据,通过这些试验数据可以去修正流量切换逻辑,甚至去修正管线的设计。

4 结语

本文介绍了如何通过汽水分离测量系统精确测量大量程比蒸汽流量的设计思路,并对其中的关键技术问题进行了阐述说明。这些对大量程比两相流分离测量的设计及研究有着一定的指导意义。通过汽水分离系统进行两相流的精确测量是一个切实可行但又非常复杂的技术,其中的耦合设计较多,如测量方式的选取与工艺设计的耦合,工艺设计与工程设计的耦合,蒸汽管线设计与水封管线设计的耦合等,这些均需要在以后的设计及研究中进一步的丰富与发展,最终使得汽水分离测量技术趋于完善,更好的应用于两相流的测量与研究。

[1]张福君,国金莲.汽水分离器性能和结构设计特点[J].2012.3,33(1).

[2]景思睿,张鸣远.流体力学[M].西安交通大学出版社,2001.