摘要:辽宁北票西山风电场是中国电建集团公司投资开发的山地风电场,也是公司在建工程中地形条件最为恶劣的风电场之一。由于受山地地势陡峭、地形起伏大等客观因素影响,机位分布、平台面积、机组位置等均受到极大限制。通常情况下,风电塔筒吊装只需要一台主吊和一台辅吊即可完成吊装就位,类似风电场建设中没有采用过一台主吊两台辅吊,三台吊车同时进行塔筒吊装的实例。本文通过合理安排三台吊车站位及设计履带吊反变形专用路基板,并对吊车的安全载荷系数计算,顺利完成了2.5MW机组下段塔筒的吊装工作。

关键词:风电塔筒;双辅吊溜尾法;主吊;坡度专用路基板;仰角

引言:

当前风电产业作为绿色清洁可再生的新能源迅速发展起来,全国各地兴建风力发电场。其建设地多为人烟稀少、空旷多风地区,包括草原、荒漠、近海潮间带、山地等,其中山地环境对大型风电设备的吊装是一项挑战。山地风电的建设中,由于施工平台小,吊装设备多为大而笨重的履带吊,风电塔筒重达几十吨甚至近百吨等这些因素,导致风电塔筒、机舱、叶片等设备的吊装成为一大难点。

一、工程概况

辽宁北票西山风电场地貌属于低山地貌,山体坡度一般小于30°,高程为298~604m左右,地形最大相对高差约300m。地表植被发育,多为草地,部分为林地。风机机位绝大多数位于山顶或山脊,少部分位于山前斜坡地段,机位处地形一般坡度较缓。西山风电场装机容量为49.5MW,共建设1.5MW机组3台、2.0MW机组20台、2.5MW机组2台。

二、工艺原理

2.1双辅吊溜尾技术

双辅吊溜尾技术是采用2台辅吊配合主吊完成风机塔筒吊装作业的方法。本项目利用一台三一SCC6500E型履带式起重机作为主吊,两台75吨汽车轮胎式起重机辅助吊装方法,使三台起重机同时协同作业完成一项超长、超大重量风电塔筒吊装就位任务。

2.2施工难点

2.2.1单台75吨吊车不能满足吊装要求

2.5MW机型风电机组为本风场最大机型,其下段塔筒重T为96.4吨,吊具重量M为0.5吨。溜尾吊所吊设备起吊高度一般为0.2米左右,考虑到不均匀载荷系数f及动荷载系数f,因此动载系数应较低,定为1.1,不均匀荷载系数定为1.1,暂不考虑风荷载。

2.5MW机型风机下段塔筒参数:重量96.4吨。上法兰直径为4300mm,下法兰直径为4638mm,全长L为22170mm。下段塔筒由10节筒节组焊而成,其中塔筒壁厚度分为4个级别:

塔筒最上端3节,钢板厚度28mm,长度为5520mm,上法兰160mm,总长度为5680mm;

塔筒中上端2节,钢板厚度30mm,长度4400mm;

塔筒中下端2节,钢板厚度32mm,长度4500mm;

塔筒下端3节,钢板厚度50mm,长度7440mm,下法兰150mm,总长度7590mm。

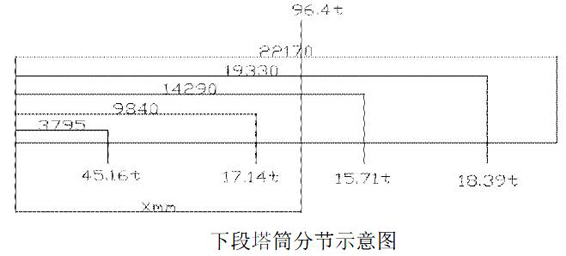

下端塔筒总重量T为96.4吨,钢板密度相同,通过质量体积换算,可得出这4段不同直径的质量分别为T1=18.39吨、T2=15.71吨、T3=17.14吨、T4=45.16吨。

通过力矩守恒原理,以下法兰外边缘处为参考点,设整个下段塔筒重心距离下法兰外边缘为Xmm,各个不同直径的重心距离下法兰外边缘处距离分别为:

(1)上端为L1=7590+4500+4400+5680/2=19330mm;

(2)中上端为L2=7590+4500+4400/2=14290mm;

(3)中下端为L3=7590+4500/2=9840mm;

(4)下端为L4=7590/2=3795mm。(见下图)

下段塔筒分节示意图

根据力矩守恒原理得:

X*T*g=L1*T1*g+L2*T2*g+L3*T3*g+L4*T

即

X*96.4*9.8=3795*9.8*45.16+9840*9.8*17.14+14290*9.8*15.71

+19330*9.8*18.39

求得:X=9544mm。

即下段塔筒重心距离下法兰外边缘为9544mm。

首先,塔筒由两台吊车水平吊起,脱离地面,此时,两台吊车总起重量为96.4吨(暂不计算吊具重量)。

假定下法兰辅吊端受力为Y1,则上法兰主吊端受力为Y2=96400*g-Y1。利用力矩守恒原理(此处假定两吊车垂直向上起吊,不考虑风荷载及水平受力)得:

X*T*g=Y2*L 即:

9544*96400*9.8=(96400*9.8-Y1)*22170

得出:Y1=538025 N

折算质量M1=Y1/g=508526/9.8=54900kg=54.9t。

考虑到吊具重量及动荷载系数,单台吊车溜尾时不考虑不均匀荷载系数。计算得:当水平状态提升时,下法兰端单台吊车吊起的质量为=(M1+M)*f=(54.9+0.5)*1.1=60.94t。

当塔筒整个距离地面0.2m时,下端不再提升,由主吊匀速缓慢提升并向溜尾吊方向转杆,主吊起主要提升作用,受力逐渐增大;溜尾吊不做变化,受力逐渐减小。

当75吨吊车工作半径在4.5米,臂杆为15米时满足溜尾站位要求,根据工况此时吊车的的最大额定起重量为50t,通过计算安全系数δ1=60.94/50=1.22。

根据《金风2.5MW机组安装手册(通用部分)》中规定,两台起重机吊装作业时的负荷量不宜超过其安全负荷量的75%,因此单台75T起重机辅助吊装不安全,不能满足吊装溜尾的规范要求。

2.2双吊车溜尾方案

项目现场有2台75吨汽车吊,能够保证进度;通过数据计算,双吊车溜尾受力状况完全在75吨吊车受力荷载安全范围内。

根据《金风2.5MW机组安装手册(通用部分)》中规定,双台起重机的负荷量不宜超过其安全负荷量的75%。现根据现场施工实际情况考虑到吊具重量、不均匀荷载系数及动荷载系数,考虑辅吊侧的起重量为54.9吨。计算两台75吨汽车吊同时溜尾,平行升起时,下法兰端双台辅吊吊起的质量M2为:

M2=(M1+M')*f *f'=(54.9+0.5)*1.1 *1.1=67.04t。

其中:f为动载系数,取1.1;

f'为不均匀载荷系数,取1.1;

M'为吊具重量。

则,单台辅吊吊起的质量M3为:

M3=M2/2=67.04/2=33.52t

当双台辅吊溜尾时,辅吊可近距离靠近塔筒,工作半径在4.5米内,臂杆为15米。经查75吨汽车吊工况表,此时吊车的额定起重量为50t,由此计算两台辅吊的安全荷载系数δ为:

δ=M3/50=33.52/50=67%

根据《金风2.5MW机组安装手册(通用部分)》中规定,双台起重机的负荷量不宜超过其安全负荷量的75%。 因此,双台75吨辅吊进行下节塔筒溜尾完全满足吊装要求。

经最终分析讨论确定,项目部决定采用双吊车溜尾方案,并立即编制施工方案,提交监理、业主审批。方案中明确:两台吊车溜尾时,吊车尽可能靠近塔筒,缩小吊装半径,溜尾吊车不用转杆,且只需要提升距离地面20cm的高度,以主吊车活动为主;两台吊车处于平行位置,受力均衡,并且为保证主起重机站位位置处于最佳工作状态,一次吊装就位,方案研究中,充分利用山地地面坡度,在主吊的每个履带板下方铺垫1°~2.5°坡度,长度6m,宽度2.5m的斜坡式路基板。双吊车统一受吊装总指挥安排,吊车支腿垫方枕木,保证吊车支腿均匀受力。在紧张的工期要求下,安全顺利的完成了2.5MW机型下段塔筒的吊装。

三、工艺流程及操作要点

3.1安全技术交底

2.5MW下段塔筒进行吊装前,项目部现场负责人组织主吊车、辅助吊车、装载机等全部设备的司机、指挥人员、辅助人员及管理人员勘察现场机位情况,并组织安全技术交底会议,告知其安全注意事项,提高其安全意识。

3.2对吊装平台承载力进行勘察并加强

对吊装平台进行勘察与测量,勘察平台的形状位置及平台的有效使用面积等。对吊装平台的承载力进行勘察,铺垫碎石进行平台填平,利用装载机对平台进行反复碾压,增强平台的承载能力及平台的平整度,然后再用黄土进行缝隙填实、碾压,进一步增强吊装平台的承载力、平整度及机械设备摩擦力,避免造成机械设备下沉、打滑。

3.3吊车站位选取

吊车站位时,两台辅吊尽可能靠近塔筒,缩小吊装半径,两台辅吊处于平行位置。吊装时,使主吊站位处于最佳工作状态,一次吊装就位。

3.4吊具安装

上吊耳安装时,吊具均匀安装在塔筒法兰孔中。下吊耳安装时,吊具安装在外侧法兰孔中,并安装在法兰顶部,间隔5-7个法兰孔,连接成水平。

3.5起吊前安全检查

起重设备工作前,由操作人员、现场安全负责人、现场总负责人、监理单位人员共同组成的检查组对设备进行检查。

3.6塔筒吊装

现场安全检查合格后,开始进行塔筒吊装作业,主吊及双辅吊由吊装总指挥统一指挥。

四、结束语

本方法的有效实施,提高了工程的施工进度、节约了成本、积累了经验,还实现了现有设备的创新应用,符合环保节能要求,具有显着的经济效益和社会效益。同时,提高了企业的核心竞争力,树立了企业创新发展的品牌形象。

本方法可应用于较重风电设备在较小平台上的吊装工作。并且特别适合在吊车资源匮乏地区和地形条件恶劣环境中应用,尤其适合山地陡峭、施工道路狭窄的风电场及非洲等资源匮乏国家的风电场建设施工中。

参考文献:

[1]《辽宁北票西山风电场(49.5MW)项目风机塔筒吊装工程施工组织设计》,2016年;

[2]《金风2500KW系列风电机组安装手册(塔架部分)》,2014年。

[3]《风力发电场项目建设工程验收规范》2004年。

作者简介

郝洪峰:性别:男;出生于1976年;工作单位:中国电建市政建设集团有限公司;职称:经济师、工程师