赵海鹏

(中国电建集团铁路建设有限公司,北京 100000)

城市轨道交通中盾构法是施工的主要工法,由于受地层断面尺寸、线性等原因影响,在很多地方不能应用盾构法,而仍需采用传统的浅埋暗挖法进行隧道施工。但是富水的粉砂粉土地层,隧道埋深较大,水头压力大,如何止水及选用合适的方法进行隧道洞身开挖及支护过程中的出水控制是一大难点。

1 城市轨道交通施工止水施工难点

郑州地铁1、2号线联络线隧道全长156.597m,曲线半径150m,不能应用盾构法掘进而采用暗挖段隧道施工。该暗挖段隧道为单线隧道,由北向南单向掘进,采用预留核心土,短台阶法开挖的施工方法。但该联络线矿山法隧道埋深较大,所处地层为粉土、粉砂和细砂等,地下水位较高,面临一系列的施工难点[1]。

1)交通疏解困难,周边环境复杂,施工干扰大。施工地点位于紫荆山路与东大街路口,地面交通繁忙,车流量大。施工期间必须将分期围挡并分别进行交通疏解,由此造成地面拆迁工作量大,临时疏解道路及相应设施多,对施工的干扰也大[2]。

2)盾构井端头加固区域地质条件较为复杂。施工端头加固区域地层为富水的粉砂粉土地质,如加固止水效果不好将严重影响盾构的始发掘进,安全风险极高;另一方面,地连墙成槽施工已对该区域地层反复扰动破坏,土体自稳能力极差,且存在大量的过水通道[3]。

3)富水粉砂粉土地层帷幕注浆可注性效果不佳,浆液扩散以劈裂注浆扩散为主,不易均匀扩散形成止水帷幕,因此如何选择注浆参数和优化注浆工艺是止水效果达到设计要求的重点和难点。

2 富水砂质黏土地层止水关键技术分析

1)超前全断面帷幕注浆止水技术。超前全断面帷幕注浆堵水与加固是指在隧道开挖之前,对岩体进行全面的钻孔压浆处理,使浆液充满到前方破碎松散岩体的间隙中去,凝固后将其胶结起来,强度、密实性得到提高,注浆能在开挖轮廓线之外形面一定厚度的止水层,避免周边地下水在开挖时大量涌入隧道。超前全断面帷幕所注液选择原则是浆液浓度低、胶凝固结强度高、胶凝时间可调节、稳定性好、操作方便、价格低、不污染环境等[4]。浆液凝固后期强度高,对破碎岩体的加固效果好,固结体的强度还会随时间增长而增强。浆液拌制方便,凝结时间易于控制,可注性好,浆液收缩率小,固结堵水效果好。

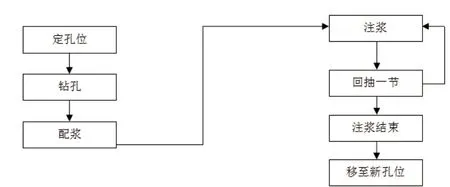

图1 超前帷幕注浆施工工艺流程图

2)地表辅助降水止水技术。由于受粉砂粉土地层特性所限,如果只采用全断面帷幕注浆施工技术,浆液不能均匀扩散,会导致整体止水效果达不到全封闭状态。因此在此技术基础上适当的增加降水井辅助降水的方案,通过地表降水将水位完全降至仰拱地下1米,可保证周边建筑物及管线安全[5]。地表辅助降水主要采用小口径井点降水方案,通过在布井和施工中加深降水井深度、合理布井、完善成井工艺、加设引排设施等技术手段,确保成井质量从而保证施工的正常进行。

3 技术应用及工程实践

郑州地铁1、2号线联络线地段勘探深度为70.6m,深度范围内所揭露地层从新到老分述如下:主要为人工填土、第四系全新统(Q4)粉土、粉砂及第四系上更新统(Q3)粉质黏土、粉质黏土夹粉土、细砂等。该含水层地下水位埋深为约2.5m左右,分布于第一层杂填土、粉土夹粉砂中,地下水主要来此于地下降水入渗补给和上方金水河渗漏,表现为地下水位及含水量随补给源的变化而变化,常年地下水位较高,年降水量较大,降水时地下水接近地表。

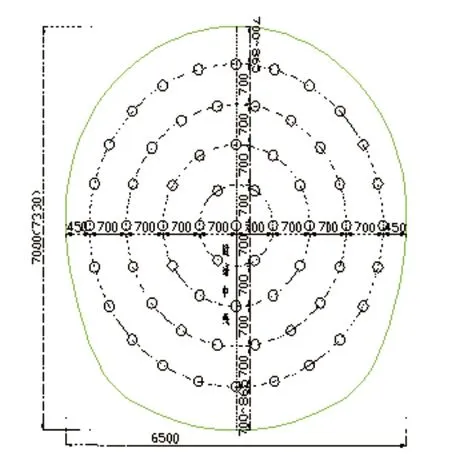

本工程采用全断面帷幕注浆加固止水设计方案,帷幕注浆是通过在掌子面钻注浆孔,再向孔内压注双液浆,浆液挤出开挖断面及其周围一定范围内的缝隙中的水,保证缝隙被具有一定强度的浆体充填密实,并与土体固结成一体,形成止水帷幕。工程施工共设4环共61个注浆孔,注浆孔环向间距0.7m,注浆材料为水泥-水玻璃双液浆,浆液扩散半径1.5m。钻孔深度,最外圈8.7m,内圈15~15.7m。注浆方式为后退式注浆,注浆顺序先外圈后内圈,单循环注浆段长15m,开挖12m,预留3m止浆岩墙。帷幕注浆加固范围为隧道开挖轮廓线外3m。在优化注浆方案,并施做地表辅助降水井后,隧道洞身开挖基本做到了无水作业。

图2 郑州地铁1、2号线帷幕注浆孔位布置图

4 结语

富水砂质黏土地层在城市轨道施工过程会带来一定的难题,通过对轨道施工止水技术分析,结合郑州地铁1、2号线地质条件,采用了通过隧道洞内注浆堵水和地面辅助降水的综合止水措施,保证了隧道安全通过金水河,河底沉降均在可控范围,没有出现贯通开挖隧道与河流的过水通道现象,成功处理了粉砂粉土富水地层河流流水对洞身开挖及支护的不良影响,基本做到了无水施工,极大的降低了安全风险,也节约了施工成本。该技术不仅确保了地铁工程顺利施工,同时可为类似地质条件的施工提供技术基础。