王玉峰,田前程,陈 静,施雄飞

Wang Yufeng, Tian Qiancheng, Chen Jing, Shi Xiongfei

(长城汽车股份有限公司 河北省汽车安全一体化与智能控制重点实验室,河北 保定 071000)

1 试模与调整的具体内容

1.1 调试前的准备工作

(1)认真研读件

调试人员在进行模具调试之前要认真研读冲压工艺文件和冲模设计图样。要了解该工序的作业内容,明确该冲压件在该工序中的质量要求,模具的结构特点,作业顺序及该工序对后续工序的影响等。

(2)毛坯准备

根据工艺文件要求的板材型号、形状、尺寸,准备好坯料或上一工序的制件。

(3)设备准备

调试前,要按照模具安装要求调整好压力机状态,备好顶杆,并进行数次空行程运行,确认设备处于良好状态。

1.2 冲模调试

(1)空行程调试

将模具正确地安装在压力机上,将模具型面、导向面擦拭干净,导向面加润滑油,进行空行程调试,并调节压力,顶出缸行程等,确认模具状态良好后方可进行试压。

(2)带料调试

将坯料或上一工序的工序件正确放入模具中,根据模具的工作内容进行试压。

(3)调整模具

检查成品质量,并分析其质量缺陷、产生原因。对模具进行修整后,试制出符合要求的成品件。并排除影响生产、安全、质量和操作的各种不利因素。

1.3 对模具调试标案

模具调试完毕后,要对调模记录进行归纳、综合,形成件,并随同模具技术资料一同存档保存,同时要把有关问题及时反馈给生产部门以利于大批量稳定生产;反馈给有关技术部门和模具制造部门作为参考资料。

1.4 调整后对成品模具的要求

(1)能顺利地安装在指定压力机上;

(2)能稳定地制造出合格产品;

(3)能安全地进行操作使用。

2 模具调试方法及调试要点

2.1 拉延模的调试

(1)准备工作做完后,将模具正确安装在机床上;

(2)进行空行程调试上模随上滑环徐徐降下,确认与下模是否干涉,并合入下死点;

(3)毛坯投入模具并确定位置;

(4)上模落下至凹模和压边圈将毛坯压住绷紧至压料筋成型为止,上滑块升起。分析压料面折线处起皱的状态如何,压料筋间隙是否合适;

(5)调试拉延深度到正常拉延深度1/2处,确认开裂和起皱的发生状态;

① 凸模尺寸和凹模尺寸是否过小;

② 压料面压料松紧是否均匀;

③ 材料流动状态如何。

(6)调整压料面压力后到拉延下死点前 20 mm处再分析;

(7)分析以后的状态慢慢分几次调到下死点前3~5 mm。在下死点前3~5 mm时确认是否叠料,如出现叠料则终止调试,采取对策;

(8)调试到拉延下死点拉延件起皱开裂的发生状态;

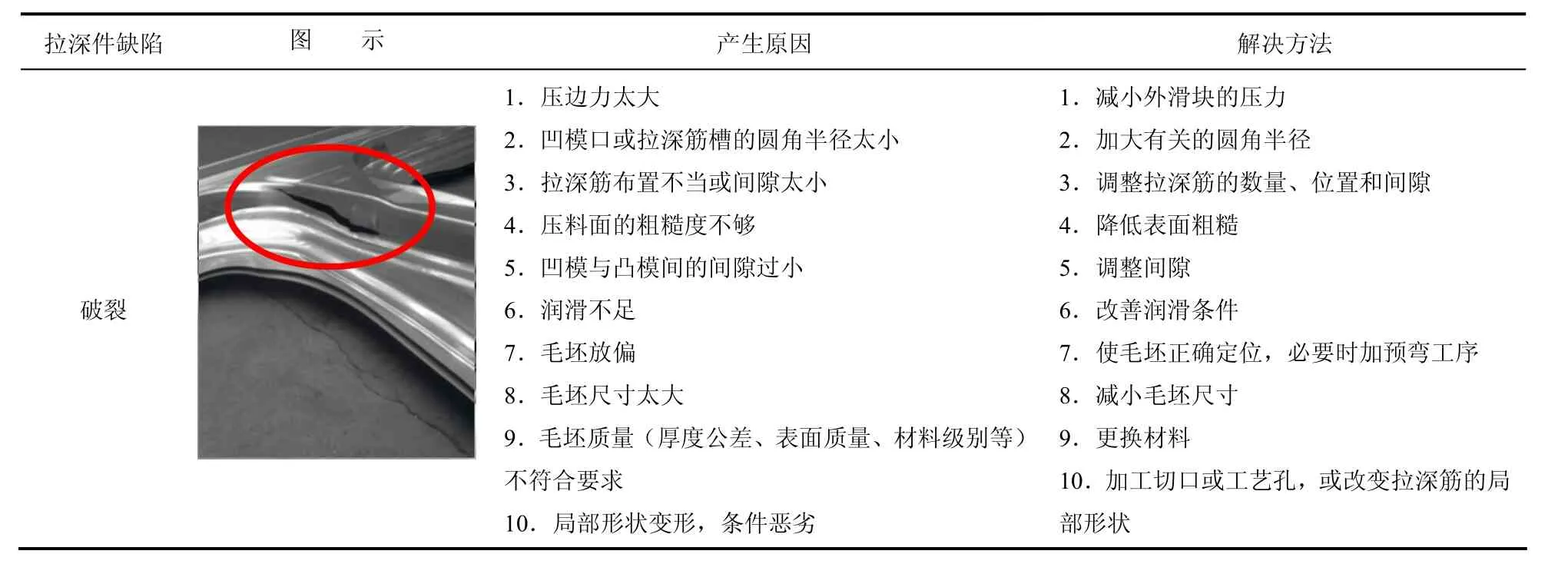

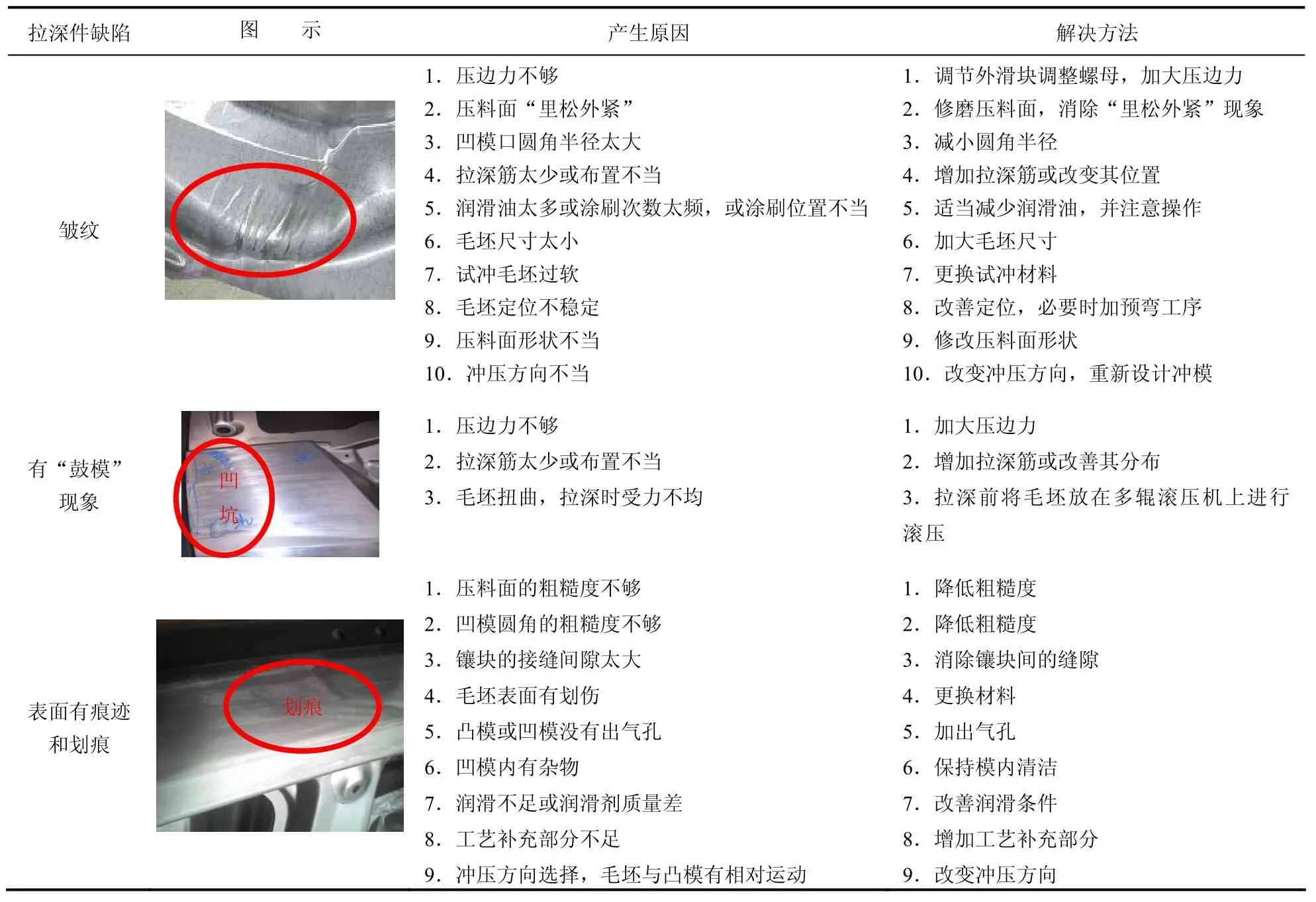

(9)拉延模调试常见缺陷和解决方法见表1。

2.2 修冲模的调试

(1)准备工作做完后,在机床上正确安装模具;

(2)修边模具空行程调试,冲床滑块下限位置应分阶段逐步下调确定;

① 导向件接触后,逐步下调确认是否有干涉;

② 退压件器与模具形面接触后,逐步下调确定是否有干涉;

③ 刃口接触前微动下调确定是否有干涉,并逐步确定下限位置;

④ 倾斜修边模具应确定滑块迟降点,即侧冲机构接触点位置。

(3)修冲模带料调试,应一次冲下,根据制件情况确认模具状态,并调整模具;

表1 拉延调试常见缺陷和解决方法

① 将序件投入模具中,并确定定位是否准确。如形面定位,应确认制件与下模形面是否吻合;如孔或边定位应确认定位是否准确稳定;

② 试冲后,检查试冲件形状尺寸是否正确,是否有压伤、划痕,修边的光亮带是否合适,毛刺的发生情况,废料的排出情况等,根据发生的缺陷来调整模具。

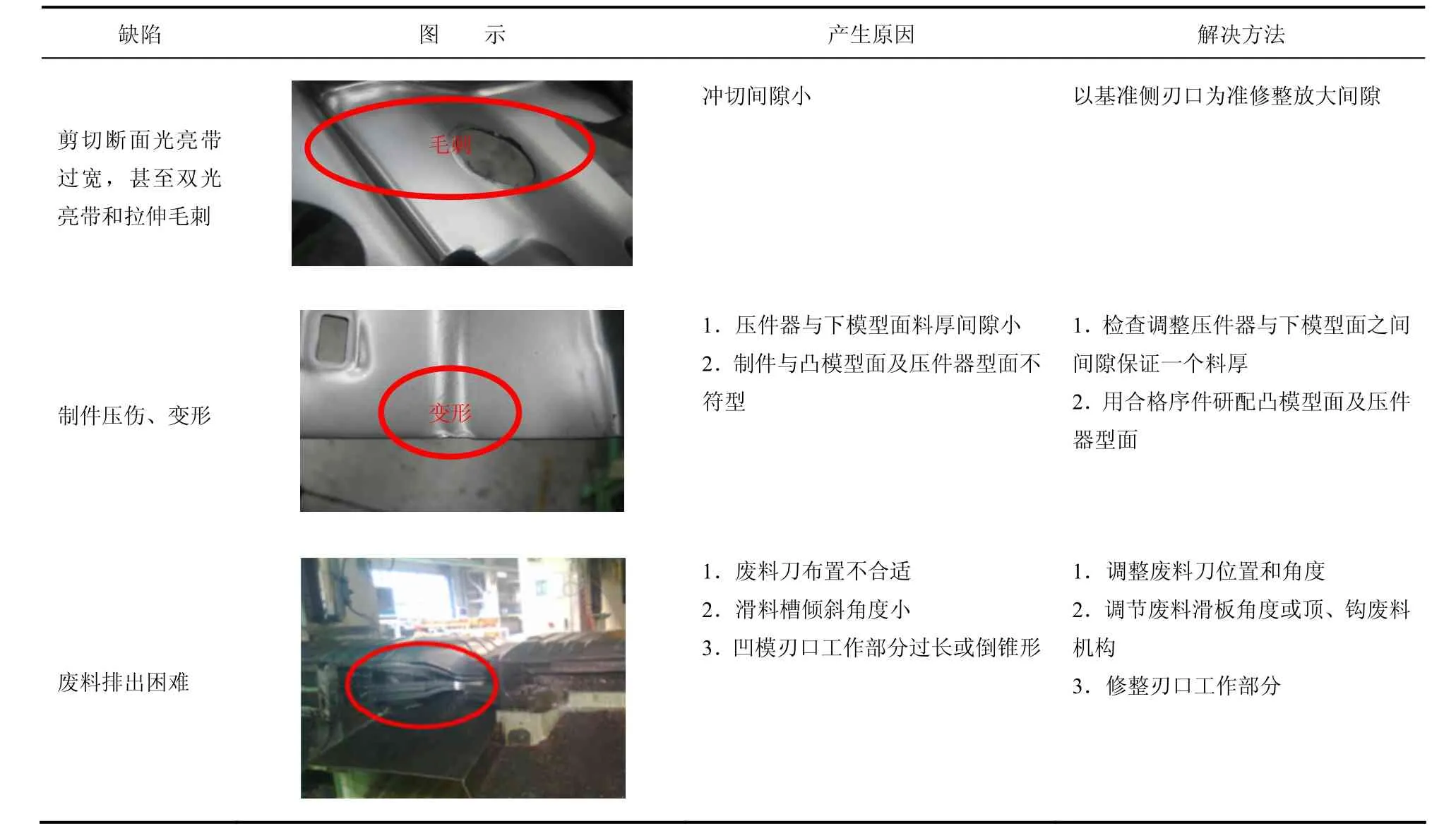

(4)修边试冲产生的主要缺陷及消除方法见表2。

2.3 翻边模的调试

(1)准备工作做完后,将模具正确安装在机床上;

(2)进行空行程调试上模随上滑环徐徐降下,确认与下模是否干涉,并合入下死点;

(3)制件投入模具并确定位置;

(4)带料调试,根据制件情况,确认模具状态并调整模具;

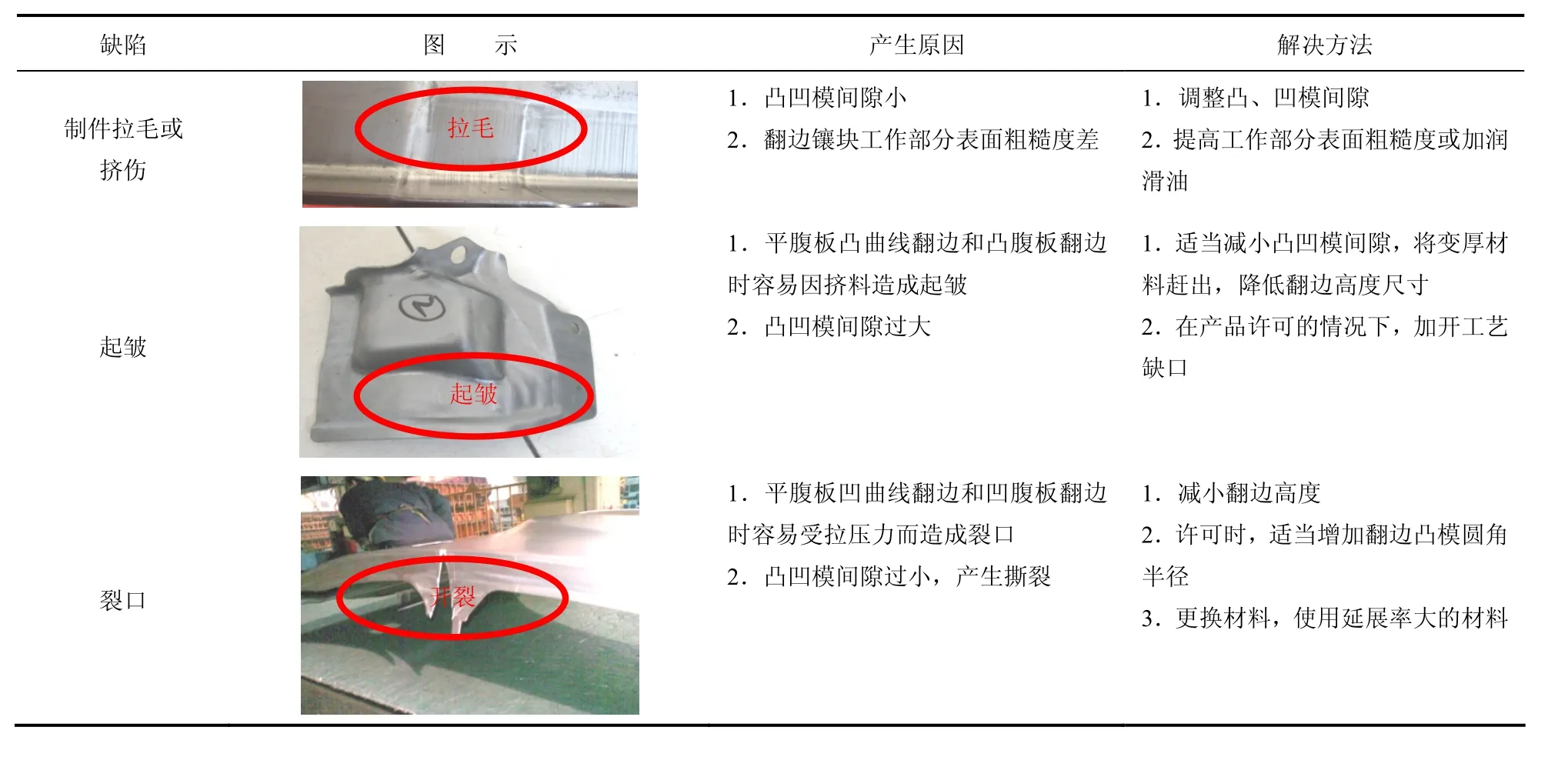

(5)翻边试冲主要缺陷及消除方法见表3。

3 结 论

正确的模具调试操作流程才能更好地发现模具的质量问题和结构问题,将问题在调试过程中解决,保证在正式生产前解决所有的模具问题,使用模具大批量的生产制件。

续表1

表2 修冲模调试缺陷和解决方法

表3 翻边试冲主要缺陷和解决方法